Čištění aminového plynu od sirovodíku: princip, účinné možnosti a schémata instalace

Zemní plyn produkovaný z polí pro dodání spotřebiteli potrubím obsahuje sloučeniny síry v různých poměrech. Pokud nejsou eliminovány, agresivní látky zničí potrubí a způsobí nepoužitelnost armatur. Kromě toho se toxiny uvolňují během spalování znečištěného modrého paliva.

Aby se zabránilo negativním důsledkům, provádí se čištění aminového plynu ze sirovodíku. Toto je nejjednodušší a nejlevnější způsob, jak oddělit škodlivé složky od fosilních paliv. Řekneme vám, jak probíhá proces separace inkluzí síry, jak je čistírna uspořádána a jak funguje.

Obsah článku:

Účel zpracování fosilních paliv

Plyn je nejoblíbenějším typem paliva. Přitahuje nejlevnější cenu a způsobuje nejmenší poškození životního prostředí. Mezi nesporné výhody patří jednoduchost řízení spalovacího procesu a schopnost zajistit všechny fáze zpracování paliva v procesu získávání tepelné energie.

Přirozená plynná fosilie však není extrahována ve své čisté formě, protože současně s extrakcí plynu z vrtu se přidružené organické sloučeniny čerpají. Nejběžnější z nich je sirovodík, jehož obsah se liší v závislosti na poli od desetin do deseti nebo více procent.

Sirovodík je toxický, škodlivý pro životní prostředí, škodlivý pro katalyzátory používané při zpracování plynu. Jak jsme již uvedli, tato organická sloučenina je extrémně agresivní s ohledem na ocelové trubky a kovové ventily.

Samozřejmě, že koroduje soukromý systém a plynové potrubí, sirovodík vede k únikům modrého paliva ak extrémně negativním rizikovým situacím spojeným s touto skutečností. Z důvodu ochrany spotřebitele jsou nezdravé sloučeniny odstraněny ze složení plynného paliva před jeho dodáním na dálnici.

Podle standardů sloučenin sirovodíku nesmí plyn přepravovaný potrubím překročit 0,02 g / m³. Ve skutečnosti je však mnohem více. K dosažení hodnoty regulované GOST 5542-2014 je nutné provést čištění.

Existující způsoby separace sirovodíku

Kromě sirovodíku převládajícího proti jiným nečistotám mohou být v modrém palivu obsaženy i další škodlivé sloučeniny. Najdete v něm oxid uhličitý, lehké merkaptany a sirník uhlíku. Samotný sirovodík však vždy zvítězí.

Stojí za povšimnutí, že některý nevýznamný obsah sloučenin síry v čištěném plynném palivu je přijatelný. Hodnota specifické tolerance závisí na účelu, pro který je plyn vyráběn. Například pro výrobu ethylenoxidu by měl být celkový obsah síry menší než 0,0001 mg / m3.

Zvolí se způsob čištění se zaměřením na požadovaný výsledek.

Všechny existující metody jsou rozděleny do dvou skupin:

- Sorpce. Spočívají v absorpci sirovodíkových sloučenin pevným (adsorpčním) nebo kapalným (absorpčním) činidlem s následným uvolňováním síry nebo jejích derivátů. Poté se škodlivé nečistoty extrahované ze směsi plynů likvidují nebo recyklují.

- Katalytické. Spočívají v oxidaci nebo redukci sirovodíku s jeho přeměnou na elementární síru.Tento proces se provádí v přítomnosti katalyzátorů - látek, které stimulují průběh chemické reakce.

Adsorpce zahrnuje shromažďování sirovodíku jeho koncentrací na povrchu pevné látky. V adsorpčním procesu se nejčastěji podílejí granulární materiály na bázi aktivního uhlí nebo oxidu železa. Velká specifická povrchová charakteristika zrn přispívá k maximální retenci molekul síry.

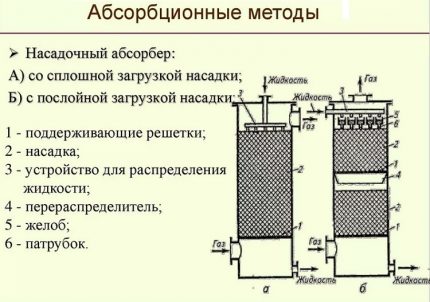

Absorpční technologie se vyznačuje tím, že se v aktivní kapalné látce rozpouští plynné nečistoty sirovodíku. V důsledku toho plynné kontaminanty přecházejí do kapalné fáze. Potom se vybrané škodlivé složky odstraní odpařením, jinak desorpcí, tímto způsobem se odstraní z reaktivní kapaliny.

Přestože adsorpční technologie patří k „suchým procesům“ a umožňuje jemné čištění modrého paliva, absorpce se nejčastěji používá k odstranění kontaminantů ze zemního plynu. Sběr a eliminace sirovodíkových sloučenin pomocí kapalných absorbérů je výhodnější a vhodnější.

Metody absorpce používané při čištění plynu jsou rozděleny do následujících tří skupin:

- Chemický. Vyrábí se pomocí rozpouštědel, která volně reagují s kyselými znečišťujícími látkami sirovodíku. Ethanolaminy nebo alkanolaminy mají nejvyšší absorpční kapacitu mezi chemickými sorbenty.

- Fyzický. Provádí se fyzikálním rozpuštěním plynného sirovodíku v kapalném absorbéru. Čím vyšší je parciální tlak plynné znečišťující látky, tím rychlejší je proces rozpouštění. Jako absorbér se zde používá methanol, propylenkarbonát atd.

- Kombinované. Ve smíšené verzi extrakce sirovodíku jsou zapojeny obě technologie. Hlavní práce se provádí absorpcí a jemné terciární zpracování se provádí adsorbenty.

Po půl století je nejoblíbenější a nejoblíbenější technologií pro extrakci a odstraňování sirovodíku a kyseliny uhličité z přírodních paliv chemické čištění plynu pomocí sorbentu aminu použitého ve formě vodného roztoku.

Aminová technologie je vhodnější pro zpracování velkého množství plynu, protože:

- Nedostatek deficitu. Reagencie lze vždy zakoupit v objemu potřebném pro čištění.

- Přijatelná absorpce. Aminy se vyznačují vysokou absorpční kapacitou. Ze všech použitých látek jsou schopny odstranit z plynu 99,9% sirovodíku.

- Prioritní charakteristiky. Vodné aminové roztoky se vyznačují nejpřijatelnější viskozitou, hustotou par, tepelnou a chemickou stabilitou, nízkou tepelnou kapacitou. Jejich vlastnosti poskytují nejlepší průběh absorpčního procesu.

- Žádná toxicita reaktivních látek. Toto je důležitý argument přesvědčivý, aby se uchýlil konkrétně k aminové metodě.

- Selektivita. Kvalita požadovaná pro selektivní absorpci. Poskytuje možnost postupného provádění nezbytných reakcí v pořadí požadovaném pro optimální výsledek.

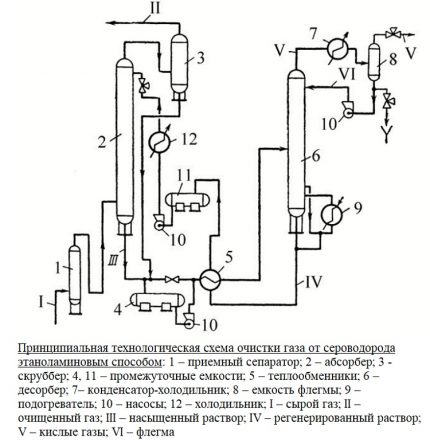

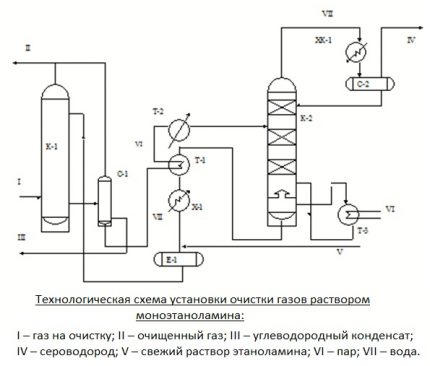

Ethanolaminy používané při provádění chemických metod pro čištění plynu od sirovodíku a oxidu uhličitého zahrnují monoethanolaminy (MEA), diethanolaminy (DEA), triethanolaminy (TEA). Kromě toho se látky s předponami mono- a di- vylučují z plynu a H2S a CO2. Třetí možnost však pomáhá odstranit pouze sirovodík.

Při selektivním čištění modrého paliva se používají methyldiethanolaminy (MDEA), diglykolaminy (DHA) a diisopropanolaminy (DIPA). Selektivní absorbenty se používají hlavně v zahraničí.

Před dodáním do systému jsou přirozeně ideální absorbenty, které splňují všechny požadavky na čištění. plynové topení a dodávka dalšího vybavení ještě neexistuje. Každé rozpouštědlo má některé výhody spolu s minusy. Při výběru reaktivní látky jednoduše určují nejvhodnější z navrhovaných sérií.

Typický instalační princip

Maximální nasákavost vzhledem k H2S je charakterizován roztokem monoethanolaminu. Toto činidlo má však několik významných nevýhod. Je charakterizován poměrně vysokým tlakem a schopností vytvářet nevratné sloučeniny s oxidem uhelnatým během provozu jednotky pro čištění plynného aminu.

První mínus se eliminuje promytím, v důsledku čehož se parní aminy částečně absorbují. Druhý je vzácný při zpracování polních plynů.

Koncentrace vodného roztoku monoethanolaminu se volí empiricky, na základě provedených studií se provádí čištění plynu ze specifického pole. Při výběru procenta činidla se bere v úvahu jeho schopnost odolávat agresivním účinkům sirovodíku na kovové složky systému.

Standardní obsah absorbentu je obvykle v rozmezí 15 až 20%. Často se však stává, že koncentrace je zvýšena na 30% nebo snížena na 10%, v závislosti na tom, jak vysoký by měl být stupeň čištění. I.e. za jakým účelem bude při zahřívání nebo při výrobě polymerních sloučenin použit plyn.

Povšimněte si, že se zvýšením koncentrace aminových sloučenin korozivita sirovodíku klesá. Musíme však vzít v úvahu, že v tomto případě se zvyšuje spotřeba činidla. V důsledku toho stoupají náklady na čištěný komerční plyn.

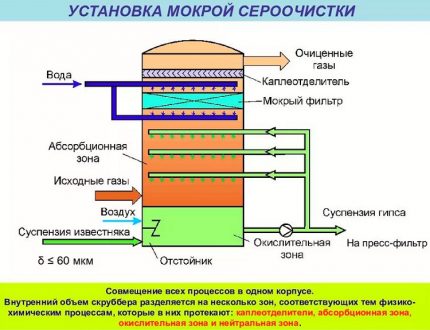

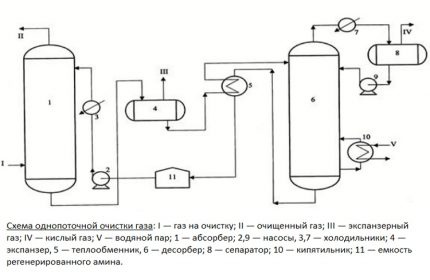

Hlavní jednotkou úpravny je absorbér desky nebo odrůdy. Jedná se o svisle orientovaný, externě připomínající zkumavku, přístroj s tryskami nebo destičkami umístěnými uvnitř. Ve spodní části je vstup pro přívod neupravené směsi plynů, nahoře je výstup do pračky.

Tok plynu po průchodu vstupním odlučovačem je čerpán do spodní části absorbéru. Poté prochází deskami nebo tryskami umístěnými uprostřed pouzdra, na nichž se usazují nečistoty. Trysky, zcela zvlhčené roztokem aminu, jsou odděleny mřížkami pro rovnoměrnou distribuci činidla.

Dále je modré palivo očištěné od nečistot posláno do pračky. Toto zařízení může být připojeno v procesním obvodu za absorbérem nebo umístěno v jeho horní části.

Použitý roztok stéká po stěnách absorbéru a je odeslán do destilační kolony - striperu s kotlem. Tam se roztok čistí od absorbovaných kontaminantů parami uvolňovanými vroucí vodou, aby se vrátil zpět do instalace.

Regenerované, tj. zbavený sirovodíkových sloučenin, roztok teče do tepelného výměníku. V něm je kapalina ochlazena během přenosu tepla do další části kontaminovaného roztoku, poté je pumpována do chladničky pomocí čerpadla pro úplné ochlazení a kondenzaci páry.

Ochlazený absorpční roztok se znovu zavádí do absorbéru. Činidlo tedy cirkuluje instalací. Jeho páry jsou také ochlazovány a čištěny od kyselých nečistot, po kterých doplňují přívod činidla.

Je-li nutné provést současné odstranění CO ze zpracovaného plynu2 a H2S, provádí se dvoustupňové čištění. Spočívá v použití dvou roztoků, které se liší koncentrací. Tato varianta je úspornější než jednostupňové čištění.

Nejprve se plynné palivo čistí silným složením s obsahem činidla 25-35%. Poté se plyn zpracuje slabým vodným roztokem, ve kterém je účinná látka pouze 5 až 12%. V důsledku toho se provádí hrubé i jemné čištění s minimálním průtokem roztoku a racionálním využitím generovaného tepla.

Čtyři možnosti léčby alkonolaminem

Alkanolaminy nebo aminoalkoholy jsou látky obsahující nejen aminovou skupinu, ale také hydroxyskupinu.

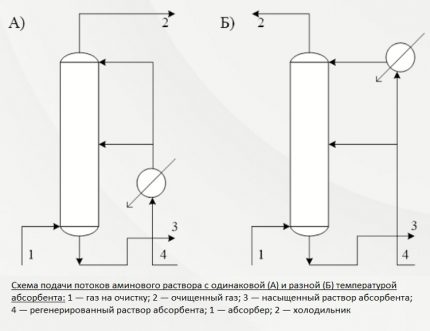

Zařízení a technologie pro čištění zemního plynu alkanolaminy se liší hlavně ve způsobu dodávání absorpční látky. Nejčastěji se při čištění plynu pomocí tohoto typu aminu používají čtyři základní metody.

První cesta. Určuje tok aktivního roztoku v jednom proudu shora. Celé množství absorbentu je posláno na horní desku zařízení. Čištění probíhá při teplotním pozadí, které není vyšší než 40 ° C.

Tato technika se obvykle používá pro menší kontaminaci sirovodíkovými sloučeninami a oxidem uhličitým. Celkový tepelný účinek na výrobu komerčního plynu je v tomto případě zpravidla nízký.

Druhá cesta. Tato možnost čištění se používá pro vysoké hladiny sloučenin sirovodíku v plynných palivech.

Reaktivní roztok se v tomto případě přivádí do dvou proudů. První, s objemem asi 65-75% celkové hmotnosti, je odeslán do středu zařízení, druhý je dodáván shora.

Aminový roztok teče dolů deskami a setkává se s proudy plynu vzhůru, které jsou čerpány na spodní desku absorpčního systému. Před podáváním se roztok zahřívá na ne více než 40 ° C, ale během interakce plynu s aminem se teplota výrazně zvyšuje.

Aby se zabránilo poklesu účinnosti čištění v důsledku zvýšení teploty, je přebytečné teplo odváděno spolu s použitým roztokem nasyceným sirovodíkem. A v horní části zařízení je proud ochlazován, aby se extrahovaly zbytky kyselých složek spolu s kondenzátem.

Jedná se o ekonomický způsob, jak snížit spotřebu energie i aktivního řešení. V žádném stádiu se neprovádí další ohřev. Pokud jde o technologickou podstatu, jedná se o dvouúrovňové čištění, které poskytuje příležitost s nejmenší ztrátou připravit komerční plyn na dodávku na dálnici.

Třetí cesta. Předpokládá dodávku absorbéru do čisticího zařízení ve dvou proudech různých teplot. Metoda se použije, pokud kromě sirovodíku a oxidu uhličitého je v surovém plynu také CS2a COS.

Převládající část absorbéru, přibližně 70 až 75%, se zahřeje na 60 až 70 ° C a zbývající část pouze na 40 ° C. Proudy jsou přiváděny do absorbéru stejným způsobem jako v případě popsaném výše: shora a uprostřed.

Vytvoření zóny s vysokou teplotou umožňuje rychle a účinně odstranit organické nečistoty z plynné hmoty na dně čisticí kolony. Nahoře se oxid uhličitý a sirovodík vysráží aminem o standardní teplotě.

Čtvrtý způsob. Tato technologie určuje dodávku vodného roztoku aminu ve dvou proudech s různými stupni regenerace. To znamená, že jeden je dodáván nerafinovaný, obsahující inkluze sirovodíku, druhý bez nich.

První proud nelze nazvat úplně znečištěným. Obsahuje pouze částečně kyselé složky, protože některé z nich jsou odstraněny během chlazení na + 50 ° / + 60 ° C ve výměníku tepla. Tento proud roztoku se odebere ze spodní trysky stripovacího zařízení, ochladí se a odešle do střední části kolony.

Pouze část roztoku, která je čerpána do horní části zařízení, prochází hlubokým čištěním. Teplota tohoto proudu obvykle nepřesahuje 50 ° C. Provádí se zde jemné čištění plynných paliv. Tato konstrukce snižuje náklady alespoň o 10% snížením spotřeby páry.

Je zřejmé, že metoda čištění je zvolena na základě přítomnosti organických znečišťujících látek a ekonomické proveditelnosti. V každém případě vám různé technologie umožňují vybrat nejlepší možnost. Ve stejné jednotce pro úpravu aminového plynu může být stupeň čištění měněn, čímž se vyrábí modré palivo se správnými pro práci plynové kotle, kamna, vlastnosti topných těles.

Závěry a užitečné video na toto téma

Následující video vás seznámí se specifikami těžby sirovodíku z přidruženého plynu extrahovaného ropou z ropné vrty:

Instalace čištění modrého paliva ze sirovodíku s výrobou elementární síry pro další zpracování představí video:

Autor tohoto videa vám řekne, jak se doma zbavit bioplynu ze sirovodíku.

Volba metody čištění plynu je primárně zaměřena na řešení konkrétního problému. Umělec má dva způsoby: sledovat osvědčený vzor nebo preferovat něco nového. Hlavním vodítkem by však měla být ekonomická proveditelnost při zachování kvality a získání požadovaného stupně zpracování.

Jak zkontrolovat únik plynu doma

Jak zkontrolovat únik plynu doma  Senzory úniku plynu z baterií: provozní princip a varianty + nejlepší značky na trhu

Senzory úniku plynu z baterií: provozní princip a varianty + nejlepší značky na trhu  Kam volat, pokud v bytě není plyn: důvody pro odpojení + postup pro nepřítomnost plynu

Kam volat, pokud v bytě není plyn: důvody pro odpojení + postup pro nepřítomnost plynu  Druhy domácího plynu: jaký plyn přichází do našich bytů + vlastnosti domácího plynu

Druhy domácího plynu: jaký plyn přichází do našich bytů + vlastnosti domácího plynu  Odorant na zemní plyn: vlastnosti vonných látek, normy a pravidla pro jejich vstup

Odorant na zemní plyn: vlastnosti vonných látek, normy a pravidla pro jejich vstup  Opatření pro zápach plynu v kotelně: co dělat, když je detekován charakteristický zápach

Opatření pro zápach plynu v kotelně: co dělat, když je detekován charakteristický zápach  Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu

Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu  Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky

Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky  Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám

Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám  Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky

Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky