Druckschalter für Kompressor: Gerät, Kennzeichnung + Schaltplan und Einstellung

Mit einem Luftpneumatikrelais können Sie das Befüllen des Kompressorbehälters mit Druckgas automatisieren. Der Maschinenbediener mit einem Druckschalter muss den Prozess nicht überwachen und versucht, die Grenzparameter festzulegen. Dadurch wird ein Motorschaden verhindert. Bedeutende Ergebnisse, nicht wahr?

Wenn Sie vorhaben, einen Druckschalter für einen Kompressor zu kaufen, sind Sie an der Adresse angelangt. Hier finden Sie eine Vielzahl äußerst nützlicher Informationen zu den Funktionsprinzipien des Geräts, seiner Konfiguration und den Verbindungsmethoden.

Wir haben die vorhandenen Arten von pneumatischen Relais ausführlich beschrieben. Sie brachten Optionen für den Anschluss an ein Haushalts- und Industrienetz mit äußerst klaren Schemata. Demontierte typische Ausfälle und Möglichkeiten, sie zu verhindern. Die Informationen und nützlichen Tipps, die wir vorgestellt haben, werden durch Grafik-, Foto- und Videoanwendungen ergänzt.

Der Inhalt des Artikels:

- Das Funktionsprinzip des Druckschalters

- Automatisierung von Complector-Einheiten

- Arten von Druckregelgeräten

- Pneumorelay Legendenstruktur

- Anschlussdiagramme für Luftrelais

- Installation von Relais und Zubehör

- Einstellung und Inbetriebnahme

- Mögliche Gerätefehlfunktionen

- Aufschlüsselungsmethoden

- Schlussfolgerungen und nützliches Video zum Thema

Das Funktionsprinzip des Druckschalters

Der Name des Relais wird durch seinen Zweck bestimmt - die Steuerung eines Kolbenkompressors, um die erforderliche Arbeitskraft bei atmosphärischem Druck im Empfänger aufrechtzuerhalten. In seltenen Fällen befindet es sich auf einem Schraubengerät, das für die Komprimierung und Luftzufuhr verantwortlich ist.

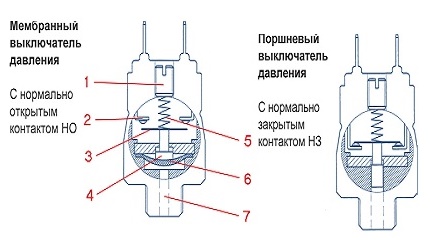

Ich berücksichtige die Größe der Druckkraft in der pneumatischen Automatisierung, das Gerät wirkt auf die Spannungsleitung, schließt oder öffnet sie. Ein unzureichender Druck im Kompressor startet den Motor und schaltet ihn ab, sobald er das erforderliche Niveau erreicht hat.

Dieses Standard-Funktionsprinzip, das auf dem Anschließen eines normalen geschlossenen Stromkreises an den Stromkreis basiert, wird zur Steuerung des Motors verwendet.

Modifikationen mit dem entgegengesetzten Betriebsalgorithmus werden ebenfalls vorgestellt: Wenn der Druckschalter die Minimalwerte im Kompressionsschema erreicht, schaltet er den Elektromotor maximal aus - er wird aktiviert. Hier wird das System in einem normalerweise offenen Stromkreis aktiviert.

Die wirkenden Systeme sind Federmechanismen mit unterschiedlichen Steifigkeitsgraden, die die Reaktion auf Schwankungen in der Luftdruckeinheit reproduzieren.

Während des Funktionsprozesses werden Indikatoren gebildet, die sich aus den elastischen Zug- oder Druckkräften der Federn und dem Ansturm der Vorrichtung mit gepresster Atmosphäre ergeben. Änderungen aktivieren automatisch die Aktion der Spirale und der Relaisblock verbindet oder trennt die Stromversorgungsleitung.

Es sollte jedoch berücksichtigt werden, dass das Gerät des Überprüfungsmodells keinen regulatorischen Einfluss bietet. Ausnahmsweise Auswirkungen auf den Motor. Gleichzeitig hat der Benutzer die Möglichkeit, den Spitzenwert einzustellen, bei dessen Erreichen die Feder arbeitet.

Automatisierung von Complector-Einheiten

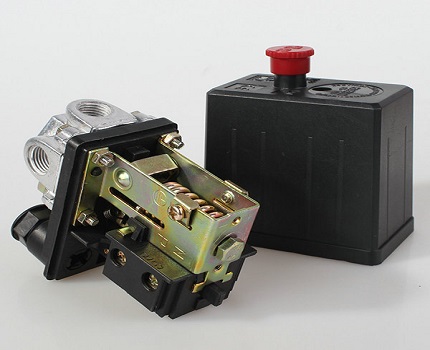

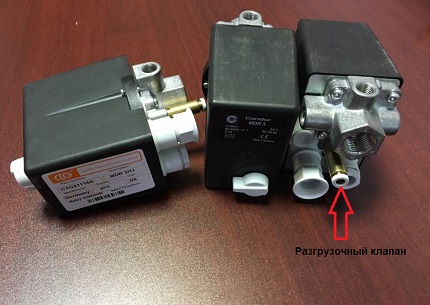

Das Relais ist eine kleine Einheit, die mit Aufnahmerohren, einem Aufnahmeelement (Feder) und einer Membran ausgestattet ist. Obligatorische Unterbaugruppen umfassen ein Entladeventil und einen mechanischen Schalter.

Die Sensoreinheit des Druckschalters besteht aus einem Federmechanismus, dessen Änderung der Druckkraft durch eine Schraube ausgeführt wird. Gemäß den werkseitig standardisierten Einstellungen wird der Elastizitätskoeffizient auf einen Druck in der pneumatischen Kette von 4 bis 6 bar eingestellt, wie in den Anweisungen für das Gerät angegeben.

Der Grad der Steifheit und Flexibilität der Federelemente ist den Temperaturindikatoren der Umgebung untergeordnet, sodass absolut alle Modelle von Industriegeräten für einen stabilen Betrieb in der Umgebung von -5 bis +80 ºC ausgelegt sind.

Die Tankmembran ist mit dem Relaisschalter verbunden. Während der Bewegung wird der Druckschalter aktiviert und deaktiviert.

Das Auslasselement befindet sich zwischen dem Rückschlagventil des Ejektors und der Kompressionseinheit. Wenn der Motorantrieb nicht mehr funktioniert, wird die Entladeabteilung aktiviert, durch die Überdruck (bis zu 2 atm) aus dem Kolbenraum abgelassen wird.

Bei einem weiteren Start oder einer weiteren Beschleunigung des Elektromotors entsteht ein Ansturm, der das Ventil schließt. Dies verhindert eine Überlastung des Laufwerks und vereinfacht das Starten des Geräts im Aus-Modus.

Es gibt ein Entladesystem mit einem Zeitintervall zum Einschalten. Der Mechanismus bleibt beim Starten des Motors für einen bestimmten Zeitraum in der geöffneten Position. Dieser Bereich reicht aus, damit der Motor das maximale Drehmoment erreicht.

Ein mechanischer Schalter ist erforderlich, um automatische Systemoptionen zu starten und zu stoppen. In der Regel gibt es zwei Positionen: "Ein" und aus. Der erste Modus umfasst einen Antrieb und der Kompressor arbeitet nach dem inhärenten automatischen Prinzip. Die zweite - verhindert ein versehentliches Starten des Motors, selbst wenn der Druck im pneumatischen System niedrig ist.

Die Sicherheit in Industriestrukturen muss auf einem hohen Niveau sein. Zu diesem Zweck ist der Kompressorregler mit einem Sicherheitsventil ausgestattet.Dies gewährleistet den Systemschutz bei falschem Relaisbetrieb.

In Notsituationen, wenn das Druckniveau höher als die zulässige Norm ist und der Telepressostat nicht funktioniert, wird die Sicherheitseinheit eingeschaltet und die Luft abgelassen. Nach einem ähnlichen Schema Sicherheitsventile in Heizungssystemen, deren Funktionsprinzip und Geräte in unserem empfohlenen Artikel beschrieben sind.

Optional kann es als zusätzliche Schutzausrüstung im Vermessungsgerät auch verwendet werden thermisches Relais. Mit seiner Hilfe wird die Überwachung der Leistung des Versorgungsstroms durchgeführt, um mit zunehmenden Parametern eine rechtzeitige Trennung vom Netzwerk zu erreichen.

Um ein Durchbrennen der Motorwicklungen zu vermeiden, wird die Stromversorgung ausgeschaltet. Die Einstellung der Nennwerte erfolgt über ein spezielles Steuergerät.

Arten von Druckregelgeräten

Es gibt nur zwei Varianten der Automatisierung der Kompressoreinheit. Die Bestimmung erfolgt nach ihrem Funktionsprinzip. In der ersten Version schaltet der Mechanismus den Elektromotor aus, wenn die eingestellten Grenzen des Luftmassendruckniveaus im pneumatischen Netzwerk überschritten werden. Diese Geräte werden als normal geöffnet bezeichnet.

Ein anderes Modell mit dem umgekehrten Prinzip - schaltet den Motor ein, wenn der Druckabfall unterhalb der zulässigen Marke bestimmt wird. Geräte dieses Typs werden als normal geschlossen bezeichnet.

Pneumorelay Legendenstruktur

Die Kennzeichnung des Luftdruckschalters zeigt den gesamten optionalen Satz des Geräts sowie die Konstruktionsmerkmale an, einschließlich Informationen zu den Werkseinstellungen der Druckdifferenz.

Lassen Sie uns die Notation am Beispiel von Geräten für Luftausstoßer RDK - (*) (****) - (*) / (*) genauer untersuchen:

- RDK - eine Reihe von Relais für Kompressoren;

- (*) - Anzahl der Gewindeanschlüsse: 1 - ein Anschluss mit 1/4 ”NPT-Innengewinde; 4 - vier Anschlüsse;

- (****) - Art der Tragwerksplanung des Gehäuses: T10P - Ausführung 10 mit Hebelschalter; T10K - Tastenschalter; T18P - Ausführung 18 mit dem Schalter; T19P - 19 s;

- (*) - Werkseinstellungen für den Schwellenbetrieb: 1 - 4 ... 6 bar; 2 - 6 ... 8 bar; 3 - 8 ... 10 bar;

- (*) - Durchmesser des Auslassventils: Das Fehlen eines Symbols bedeutet einen standardisierten Parameter von 6 mm; 6,5 mm - 6,5 mm.

Die Differenz zwischen den minimalen und maximalen Druckschwellen wird vom Hersteller festgelegt und hat in der Regel einen Wert von 2 bar.

Es ist jedoch auch eine manuelle Einstellung des Bereichs von zwei Werten möglich - maximal und minimal, jedoch nur nach unten.

Die Einzelheiten der Druckschaltereinstellungen für Pumpstationen sind in beschrieben nächster Artikel, deren Inhalt wir Ihnen zum Lesen empfehlen.

Anschlussdiagramme für Luftrelais

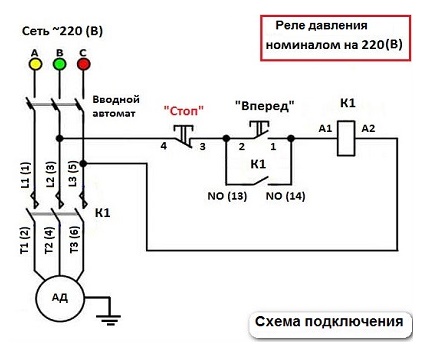

Der Kompressordruckschalter dient zum Anschluss an verschiedene Schaltpläne. Entsprechend der Nennleistung der Stromversorgungsleitung wird das entsprechende Modell des Relaisblocks ausgewählt.

Option 1: an ein Netzwerk mit einer Nennspannung von 220 V.

Wenn der Antriebsmotor ein einphasiges Gerät ist, wird in diesem Fall ein Relais mit einer Nennspannung von 220 V mit zwei Kontaktgruppen installiert.

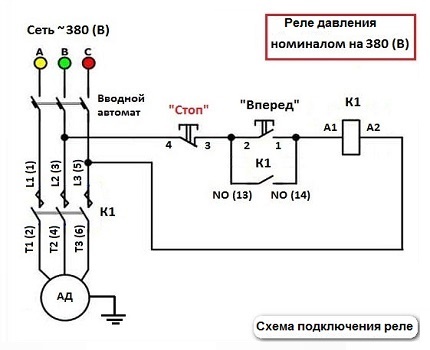

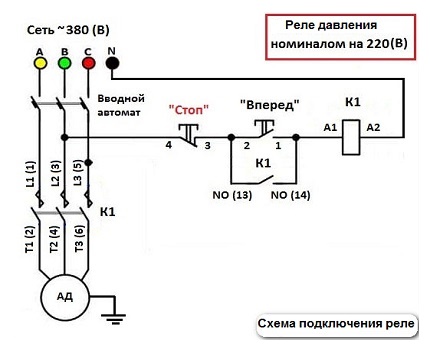

Option 2: an ein dreiphasiges Netz mit einer Spannung von 380 V.

Für die dreiphasige Last des 380-V-Stromkreises kann eine der Optionen verwendet werden: Änderung des Relais auf 220 V oder 380 V mit drei Kontaktleitungen zum gleichzeitigen Trennen aller drei Phasen.

Beide Methoden haben unterschiedliche Schemata. Betrachten Sie die erste Option:

Nach Auswahl der zweiten Methode wird die Stromversorgung von einer Phase (Null) aus erfolgen. In diesem Fall sollte die Relaisleistung 220 V betragen. Im folgenden Diagramm wird näher darauf eingegangen:

Nach dem Anschließen an die Stromversorgung müssen die zusätzlichen Funktionen in den Luftblöcken für Ejektoren behandelt werden.

Installation von Relais und Zubehör

Bei einigen Modifikationen der Druckschalter finden Sie zusätzliche Geräte in Form von Flanschverbindungen, über die zusätzliche Geräte angeschlossen werden. Dies sind hauptsächlich Dreiwege-Teile mit einem Durchmesser von ¼ Zoll.

Um das Gerät in Betrieb zu nehmen, muss es an den Empfänger angeschlossen werden. Die Installation besteht aus folgenden Schritten:

- Durch die Hauptauslassöffnung ist das Gerät mit dem Kompressor verbunden.

- Ein Manometer ist mit Flanschen an das Gerät angeschlossen. Es kann auch andere Hilfsmechanismen geben, die aktiviert werden müssen: ein Sicherheitsventil oder ein Entladeventil.

- Kanäle, die nicht für die Verbindung verwendet werden, werden notwendigerweise mit Steckern verschlossen.

- Ferner ist gemäß dem Schaltplan das Relais mit den Kontakten des Motorsteuerkreises verbunden.

Motoren mit geringer Leistung können direkt angeschlossen werden, in anderen Fällen ist eine zusätzliche Installation eines elektromagnetischen Anlassers mit geeigneter Leistung erforderlich.

Bevor Sie mit den Einstellungen der Schwellenparameter des Betriebs fortfahren, sollten Sie die Betriebsbedingungen beachten. Zunächst erfolgt die Einstellung unter Druck. Zweitens muss die Stromversorgung des Motors unterbrochen werden.

Einstellung und Inbetriebnahme

Werkseitig eingestellte Parameter erfüllen nicht immer die Kundenanforderungen. In den meisten Fällen ist dies auf eine unzureichende Kompressionskraft am höchsten Analysepunkt zurückzuführen.

Auch der Ansprechbereich des Druckschalters ist möglicherweise nicht geeignet. In diesem Fall ist eine unabhängige Einstellung des Stellantriebs relevant.

Um mit der Einstellung des Arbeitskompressionswerts zu beginnen, müssen Sie die Gravurplatte überprüfen, auf der die Parameter des Elektromotors und des Kompressors angegeben sind.

Wir brauchen nur den höchsten Wert, den das Gerät erzeugt. Diese Anzeige zeigt die maximale Druckkraft an, die auf das Relais für den korrekten Betrieb des gesamten pneumatischen Systems eingestellt werden kann.

Wenn Sie den angegebenen Wert einstellen (in Abbildung 4.2 atm), erreicht der Kompressor unter Berücksichtigung aller Faktoren - Leistungsunterschiede, Entwicklung der Lebensdauer der Teile usw. - möglicherweise nicht den maximalen Druck und schaltet sich dementsprechend nicht aus.

In diesem Modus beginnen sich die Arbeitselemente des Geräts zu überhitzen, verformen sich und schmelzen schließlich.

Für einen zuverlässigen Betrieb ohne Abschaltungen ist es erforderlich, den höchsten Abschaltdruck am Relais einzustellen, der den auf dem Kompressor eingravierten Nennwert nicht erreicht, nämlich um 0,4 bis 0,5 atm niedriger. Nach unserem Beispiel - 3,7-3,8 atm.

Nachdem der einzustellende Pegel festgelegt wurde, muss das Relaisgehäuse entfernt werden. Darunter befinden sich zwei Steuerelemente - eine kleine und eine große Mutter (in Abbildung 1.3).

In der Nähe befinden sich Pfeilanzeigen für die Richtung, in die das Verdrehen ausgeführt wird, wodurch der Federmechanismus (2,4) zusammengedrückt und erweitert wird.

Eine große Schraubklemme und eine Feder dienen zur Steuerung der Kompressionsparameter. Beim Drehen im Uhrzeigersinn zieht sich die Spirale zusammen - der Kompressor-Abschaltdruck steigt an. Rückwärtseinstellung - schwächt bzw. verringert das Druckniveau für das Abschalten.

Bei der Wiedergabe der Einstellungen sollte der Receiver mindestens zu 2/3 voll sein.

Nachdem wir den Zweck der Elemente verstanden haben, fahren wir fort:

- Schalten Sie die Stromversorgung aus, um die richtige Sicherheitsstufe zu gewährleisten.

- Das Ändern des Druckniveaus der Federn erfolgt durch Drehen der Mutter einige Umdrehungen in die erforderliche Richtung. Auf der Tafel in der Nähe der Einstellschraube mit großem Durchmesser befindet sich gemäß den Normen eine Legende mit dem lateinischen Alphabet P (Druck), dem kleineren ΔР.

- Der Einstellvorgang wird visuell auf einem Manometer überwacht.

Einige Hersteller stellen der Einfachheit halber Einstellventile her, um den Nennwert auf der Oberfläche des Geräts zu ändern.

Mögliche Gerätefehlfunktionen

Es werden mehrere für Pressostate charakteristische Fehlfunktionen festgestellt. In den meisten Fällen werden sie einfach durch neue Geräte ersetzt. Es gibt jedoch kleinere Probleme, die ohne die Hilfe eines Mechanikers unabhängig behoben werden können.

Häufiger als bei anderen liegt eine Fehlfunktion vor, die durch Luftleckage aus dem Relais gekennzeichnet ist, wenn der Empfänger eingeschaltet ist. In diesem Fall kann der Auslöser der Auslöser sein. Es reicht aus, die Dichtung auszutauschen, und das Problem wird behoben.

Eine häufige Aktivierung des Kompressors zeigt ein Lösen und Verschieben der Einstellschrauben an. Hier müssen Sie den Schwellenwert für das Ein- und Ausschalten des Relais überprüfen und gemäß den Anweisungen im vorherigen Abschnitt konfigurieren.

Aufschlüsselungsmethoden

Eine Lösung für ein komplexeres Problem liegt vor uns, wenn der Kompressor nicht funktioniert. Es kann mehrere Quellen geben. Betrachten Sie eine davon - die Verschmelzung der Druckschalterkontakte aufgrund von Erosion durch Funken der Elektrizität.

Um diese Art von Fehlfunktion zu beseitigen, können Sie eine der folgenden Methoden anwenden: Reinigen Sie die Oberfläche, wodurch sich die Lebensdauer um mindestens 3 Monate verlängert, oder reparieren Sie sie, indem Sie die Kontakte in den Klemmenklemmen ersetzen.

Phasenweises Briefing der zweiten Option:

- Entlüften Sie den Empfänger vollständig und schalten Sie den Ejektor aus. Entfernen Sie den Druckschalter.

- Nachdem wir die Schutzhülle entfernt haben, trennen wir die mit der Kontaktgruppe verbundene Verkabelung.

- Mit einem Schraubendreher muss das Terminal mit den Kontakten entfernt und ausgebrannte Leitungen herausgebohrt werden.

- Sie können den Draht durch Kupferdraht ersetzen. Die Auswahl muss unter Berücksichtigung des Lochdurchmessers erfolgen, da dieser fest im Landeplatz sitzen sollte. Es wird in das Loch eingeführt und beidseitig gecrimpt.

- Ähnliche Aktionen werden mit dem Rest der verkohlten Linien durchgeführt.

- Nachdem die Kontaktgruppe zusammengebaut wurde, wird sie an ihrer ursprünglichen Stelle montiert und die Druckschalterabdeckung wird angeschraubt.

Das Kompressorrelais arbeitet unter schwierigen Bedingungen, abhängig von Verschleiß und Ausfall.

Trotz der Tatsache, dass die Reparatur nicht kosteneffektiv ist, können diejenigen, die mit dem Gerät vertraut sind, es selbst durchführen. Die Möglichkeit, durch ein neues Gerät zu ersetzen, bleibt jedoch weiterhin von Vorteil.

Schlussfolgerungen und nützliches Video zum Thema

Details zum Gerät des Druckschalters sowie zum visuellen Einstellen seiner Parameter im Diagramm:

Es ist auch möglich, die Steuereinheit für den Kompressor unabhängig zusammenzubauen, dazu im Videomaterial:

Pneumatische Geräte gelten als sicherer und bequemer als Elektro- oder Benzinproben. Es wird eine große Auswahl an zusätzlichen Geräten vorgestellt, die mit Druckluft arbeiten: Pistolen zum Waschen, Reifenpumpen oder Lackieren und viele andere.

Mit dem Relais kann automatisch gearbeitet werden, während das erforderliche Kompressionsniveau im Empfänger beibehalten wird.

Bitte schreiben Sie Kommentare in das Blockformular unter dem Testartikel. Teilen Sie Ihre eigenen Erfahrungen mit dem Betrieb des Kompressors mit einem Druckschalter, stellen Sie Fragen und veröffentlichen Sie ein Foto zum Thema. Es ist möglich, dass Ihre Empfehlungen für Website-Besucher nützlich sind.

Thermorelais: Funktionsprinzip, Typen, Anschlussplan + Einstellung und Kennzeichnung

Thermorelais: Funktionsprinzip, Typen, Anschlussplan + Einstellung und Kennzeichnung  Elektromagnetisches Relais: Gerät, Kennzeichnung, Typen + Feinheiten des Anschlusses und der Einstellung

Elektromagnetisches Relais: Gerät, Kennzeichnung, Typen + Feinheiten des Anschlusses und der Einstellung  Zwischenrelais: Funktionsweise, Beschriftung und Typen, Nuancen der Einstellung und Verbindung

Zwischenrelais: Funktionsweise, Beschriftung und Typen, Nuancen der Einstellung und Verbindung  Spannungsregelungsrelais: Funktionsprinzip, Schaltung, Anschlussnuancen

Spannungsregelungsrelais: Funktionsprinzip, Schaltung, Anschlussnuancen  Zeitrelais: Funktionsprinzip, Schaltplan und Abstimmungsempfehlungen

Zeitrelais: Funktionsprinzip, Schaltplan und Abstimmungsempfehlungen  Impulsrelais für die Lichtsteuerung: Funktionsweise, Typen, Kennzeichnung und Anschluss

Impulsrelais für die Lichtsteuerung: Funktionsweise, Typen, Kennzeichnung und Anschluss  Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung

Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung  Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps

Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps  Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?

Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?  Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen