Paina polttoainebrikettejä varten: vaihtoehdot tuotantolaitteiden valmistamiseksi sahanpurun puristamiseksi omin käsin

Hukkuminen sahanpurulla tai lastuilla on yleinen asia maamme asukkaille, joita lainataan Euroopan maista. Niiden suosio johtuu raaka-aineiden edullisuudesta ja hyvästä lämpöarvosta palamisen aikana. Luomalla kotitekoisen brikettipuristimen, saat korkealaatuista polttoainetta melkein turhaan.

Puhumme kuinka valmistaa yksinkertainen ja edullinen kone briketoidun polttoaineen valmistukseen. Ehdotetussa artikkelissa on annettu muotoilu, asennusvinkit. Alkuperäisen puumateriaalin tuotantoteknologia ja vaatimukset on annettu.

Artikkelin sisältö:

Brikettiteknologia

Pellettien ja brikettien valmistus puuntyöstöjätteistä puristamalla on jo vakiintunut prosessi. Siksi, kun luot kotitekoista konetta korkealaatuisten "Eurodroves" -sovellusten saamiseksi, sinun ei tarvitse keksiä mitään, vaan voit soveltaa olemassa olevia käytäntöjä.

Kuvaus prosessin fysiikasta

Löysän puumateriaalin käyttö lämmitykseen löytyy pienistä kattilahuoneista ja uuneista. Sahajauho antaa saman energian kuin saman massan ja kosteuden omaava puu, mutta sen säilyttäminen luonnollisessa tilassa aiheuttaa lian ja pölyn syntymistä. Siksi tällainen jäte puristetaan erimuotoisiin briketteihin.

Joidenkin oletusten perusteella voidaan sanoa, että puu koostuu kuidusta (selluloosasta) ja sitä sitovasta aineesta - ligniinistä. Jokainen sahanpuru- ja lastuimerkki säilyttää eheytensä tämän polymeerin ansiosta. Jotta yksittäisten kappaleiden välille muodostuisi vahva sidos, ne on myös liimattava.

Puristamisen aikana sahanpurulle muodostuu voimakas paine, jonka seurauksena ligniini vapautuu niistä ja pitää materiaalin yhdessä muotissa. Tämä yhteys ei tietenkään ole yhtä vahva kuin massiivipuussa, mutta se riittää, jotta syntyvä briketti ei hajota.

Ligniinin määrä puussa, jonka massa on suhteellisen kuiva, riippuu puulajeista:

- kuusi: 30%;

- mänty: 27%;

- kuusi: 27%;

- haapa: 22%;

- koivu: 19%.

Mitä suurempi ligniinin prosenttiosuus, sitä vähemmän painetta tarvitaan sen eristämiseksi. Siksi on helpompaa valmistaa itsenäisesti kuusipuun saepurupohjaisia brikettejä kuin koivua.

Tuotannon perinteisen lehdistön lisäksi irtotavarana polttoainetta on edelleen suulakepuristuskone. Hänen työnsä ydin on, että ruuvin vaikutuksesta aine kulkee vähitellen kapenevan kanavan läpi.

Seurauksena on erittäin korkea paine. Tämän vaihtoehdon toteuttaminen kotona on kuitenkin monimutkaista ja vaatii erityistä tietoa, joten on parempi pysyä muotilla varustetuissa malleissa.

Liiman käyttö

Paineistetun polttoaineen teollisessa tuotannossa työstökoneita käytetään paineen luomiseen välillä 500 - 3000 atm. Joillekin valmistajille (esimerkiksi saksalainen yritys “RUF”) brikettien muodostuminen tapahtuu yhdistämällä puristusvoima 2000 atm. ja kuumennetaan rehu 150 ° C: n lämpötilaan. Tällaisten tuotteiden tiheys saavuttaa 1,2 kg / dm3.

Jos teet brikettipuristimen improvisoidusta materiaalista omin käsin, et voi saavuttaa sellaisia ominaisuuksia. Siksi tuotteilla on ehdottomasti alhaisempi tiheys ja ne ovat alttiimpia vuotoille.

Kompensoi riittämätön ligniinin vapautuminen ja saavuta suurempi lujuus sahanpurubriketit mahdollista lisäämällä kolmannen osapuolen liimaa, kuten:

- Nestemäinen savi. Tämän veteen liuenneen sideaineen vaadittu massaosuus on 5-10% kokonaispainosta.

- Märkä aaltopahvi.

- Halvin tapettiliima laimennettuna veteen.

Aaltopahvin tai liiman prosenttimäärät määritetään kokeellisesti, koska se riippuu sahanpurun koosta, niiden kosteuspitoisuudesta ja muotissa syntyvästä paineesta.

Vaatimus käytetyille raaka-aineille

Jopa teollisuuslaitteita käytettäessä on vaikeaa saada korkealaatuisia brikettejä tai pellettejä puujäteestä, jos niiden paksuus on yli 4 mm. Kotitekoisten laitteiden materiaalin koon tulisi olla pienempi. Tämä johtuu matalammasta paineesta ja raaka-aineen kuumennuksen puutteesta.

Ihannetapauksessa sahanpurun halkaisija ja lastun paksuus eivät saisi olla yli 2 mm. Suurin osa puujätteestä soveltuu näihin parametreihin.

Mutta on aikoina raaka-aine tukossa pienillä oksilla, hakkeella tai suolakurkulla (kuorepalat). Sitten, ennen puristamista, homogeenisen massan saamiseksi on tehtävä esivalmistelut - jauhaa materiaali kuljettamalla se murskaimen läpi.

Hyvän briketti tiheyden saavuttamiseksi tulisi välttää ruohoon, hiekkaan tai maaperään tukkeutuneita raaka-aineita. Maa- ja kasvikerroksella, toisin kuin savilla, ei ole supistavia ominaisuuksia, joten puristettu tuote murenee helposti.

On myös tarpeen noudattaa ehtoa prosenttimäärän suhteesta kuoren määrästä - sen ei saa olla yli 5%. Tätä on mahdotonta mitata, mutta visuaalisesti sahajauho, jolla on merkittävä määrä obtsolia, näyttää tummemmalta. Sahanpuru on oltava kuiva. Lisääntynyt kosteus johtaa briketin suurempaan haurauteen ja sen ominaislämpöarvon laskuun.

Voit kuivata raaka-aineet kesällä joko auringossa tai ilmastoidussa tilassa. Talvella kuivaus tulisi suorittaa verannalla tai muussa kodinhoitohuoneessa, jossa on pieni positiivinen lämpötila. Voi käyttää voimakkaampaan haihtumiseen pakko ilmanvaihto.

Jos paine kotitekoisessa puristimessa sahanpurubrikettien valmistamiseksi ei ole riittävä ligniinin eristämiseksi, raaka-aineita ei kuivata, ja yhdessä ylimääräisen sidosaineen kanssa, päinvastoin, ne liotetaan vedessä. Tässä tapauksessa parempi tasaisuus saavutetaan sekoittamalla, ja ylimääräinen kosteus poistetaan salamurhaamalla.

Lehdistön pääosat

Tavallisen puristimen pääelementit ovat muotti (lasi, johon laitetaan irtonaista ainetta), mäntä ja paineenmuodostusmekanismi. Niiden valmistaminen on helppoa, koska ne ovat tyypillisiä brikettikoneille.

Muotti laite

Lasia, jossa sahanpuru tai lasut kaadetaan, kutsutaan muotiksi tai kammioon. Brikettiparametrit riippuvat sen geometriasta.

Tyypillisesti kammio on valmistettu teräskappaleesta pyöreästä tai profiiliputkesta. Männän pohja, joka tulee lasiin, on leikattu paksusta seinämästä (vähintään 3 mm paksu) levystä.

Muotin valmistuksessa on otettava huomioon seuraavien arvojen suhde:

- muotin poikkileikkauspinta (s, cm)2);

- mäntään kohdistettu paine (u, kgf);

- raaka - aineiden ominaispaine (p, kgf / cm2)2).

Nämä arvot ovat suhteessa toisiinsa:

p = u / s

Briketit, jotka käyttävät ylimääräistä sideainetta, pitävät muodonsa hyvin, jos ne muodostetaan yli 150 atm: n ominaispaineessa. (1 atm. ≈ 1 kgf / cm2). Männän luoman voiman mahdollisuuden perusteella lasketaan kammion poikkipinta-ala.

Esimerkiksi, jos hydrauliikan nosturi on 10 tonnia, niin:

s < U / p = 10000/150 = 67 cm2.

Tällaisissa olosuhteissa sopii neliömäinen profiiliputki, jonka sivupituus on 80 mm, tai pyöreä putki, jonka nimellishalkaisija on enintään 90 mm.

Tuloksena olevan briketin pituus (l) riippuu muotin korkeudesta (h), raaka-aineiden tiheys alkuperäisessä kuivassa (q1) ja briketti (q2) kunto:

l = h * (q1 / q2)

Lisäksi ensimmäisen puristuksen jälkeen voit lisätä lastuja uudelleen siruja ja toistaa toimenpiteen. Tällä tavalla voit saada saadun tuotteen pituuden melkein puristuskammion korkeuteen.

Sahanpurun puristamisprosessissa briketistä vapautuu kosteutta. Kamera on rei'itetty pienillä, mutta usein sijaitsevilla reikillä, jotta se voi vapaasti poistua.

Kun briketti on muodostettu, se on vedettävä muotista. Jousen ja väärän pohjan käyttäminen, kuten Internetissä usein suositellaan, on epäkäytännöllistä. Korkea paine puristaa jousen kokonaan, joten ajan myötä sen muoto on kaareva, minkä seurauksena se menettää ominaisuutensa.

Siksi sinun on joko tehtävä irrotettava muotin pohja ja työnnettävä briketti tai rakennettava kokoontaitettava lasi. Toisessa tapauksessa hänen on tehtävä lisäpaita baarista.

Käytettävissä olevat tapoja luoda paineita

Paineen saavuttamiseksi on olemassa kolme yleistä tapaa, jotka soveltuvat hyvin itse valmistettuun puristimeen polttoainebriketin valmistamiseksi: vivun, hydraulisen nostimen tai ruuvin käyttö. Jokainen niistä on omalla tavallaan hyvä, eikä niiden toteuttaminen käytännössä ole kovin monimutkaista.

Lihasvoiman ja vipuvaikutuksen käyttäminen

Yleensä metalliputki otetaan vipu. Sen ei tulisi taipua ihmisen lihasvoiman vaikutuksesta. Esimerkiksi vahvistettu vesiputki, jonka halkaisija on 40 tai 50 mm ja seinämän paksuus 4 - 4,5 mm, sopii hyvin.

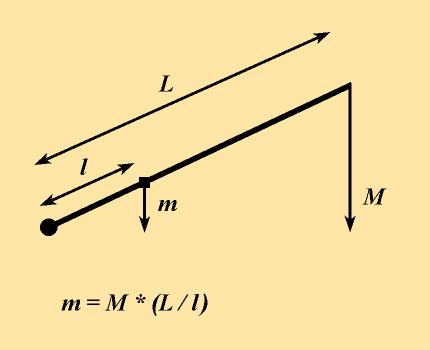

Vivun pituus ja etäisyys tukipisteestä männän yhteyteen valitaan paitsi halutun paineen saavuttamiseksi. Toinen tärkeä parametri on männän upotuksen syvyys lasissa (h, cm).

Se lasketaan kaavalla:

h = R * (l / L)

Tässä R (cm) on korkeus, johon vivun pää laskeutuu.

On suotavaa tehdä malli siten, että männän upotussyvyys on riittävä briketin muodostamiseksi ilman uudelleenpuristamista materiaalin alustavalla lisäyksellä. Tämä lisää huomattavasti tuotannon vauhtia.

Tarvittava männän upotussyvyys (h, cm) voidaan laskea tuntemalla alkuperäinen kuiva (q1) ja briketti (q2) raaka-aineiden tiheys ja lasin korkeus (H):

h = H * (1 - q1 / q2)

Jos jostain syystä on tapahtunut virhe (yleensä johtuen raaka-aineen alkuperäisen tiheyden arvon virheellisestä määrittämisestä) ja männän upotuksen syvyys ei riitä antamaan tuotteelle tarvittavaa kovuutta, niin koko rakennetta ei tarvitse sulattaa.

Voit joko vähentää lasin korkeutta tai täyttää sahanpurun painamalla yhtä brikettiä kahdella tai kolmella kerralla.

Hydraulinen nosturi

Vahvan paineen luomiseksi käytetään hydrauliikkalaitteita, kuten tuttuja pullonkorkkeja. Sellaisilla tiloilla, joissa on auto tai muu laite, on yleensä sellaisia hydraulisia yksiköitä, mutta niiden kantokyky saattaa olla riittämätön.

Tunkit ovat edullisia. Joten malleja, jotka on suunniteltu 30–40 tonnille, voi ostaa alle 5 tuhannella ruplalla. Ja sellaisilla indikaattoreilla on jo mahdollista saada brikettejä, joilla on suuri poikkileikkaus tai useita (3-5) kopioita tavallisesta koosta kerralla.

Useiden brikettien saamiseksi kerrallaan oikea määrä muotteja laitetaan peräkkäin. Keskimmäisen siirrettävän kehyksen on oltava vahva, jotta se ei taipu ajan kuluessa. Se on parasta tehdä I-palkista tai paksuseinäisestä profiiliputkesta.

Itse puristusprosessi vie kauemmin kuin vipurakennetta käytettäessä. Tehokkaan hydraulisen nostimen käyttö mahdollistaa kuitenkin huomattavasti suuremman ominaispaineen työkappaleeseen. Briketit ovat tasaisempia ja tiheämpiä, ja niillä on jo houkutteleva esitys.

Ruuvinpuristusmekanismi

Manuaalisen ruuvipuristimen toimintaperiaate on samanlainen kuin vipun, vain kohdistettu voima siirretään 90 ° kulmassa. Mitä suurempi kahvan halkaisija ja pienempi langankorkeus, sitä suurempi paineen nousu-suhde on.

Tämän suunnittelun avulla voit myös luoda enemmän painetta kuin vipumekanismiin perustuva kone. Merkittävä miinus on esitetyistä vaihtoehdoista hitain työaste.

Plusseja ovat kuitenkin:

- suunnittelun yksinkertaisuus;

- mahdollisuus ostaa tällainen puristin vähällä rahalla ja hienostuneesti briketin tarpeisiin;

- pieni koko.

Kun työskentelet ruuvipuristimella, sinun ei tule käyttää sitä "pysähdykseen", kun fyysinen voima ei ole jo riittävä mekanismin pyörittämiseen. Tässä tapauksessa ihmisen kohdistama voima vaikuttaa toisaalta lankaan ja toisaalta syntyvän briketin vastusvoima (alle 90 °). Tämä johtaa langan nopeaan kulumiseen tai sen rikkoutumiseen.

Jotta ylikuormitettaisiin ja mekaanista ei rikkoutuisi, on välttämätöntä saavuttaa riittävä tulos testinäytteistä ja joko asentaa salpa tai tehdä merkki lankaan merkitsemällä sen suurin sallittu sijainti.

Päätelmät ja hyödyllinen video aiheesta

Luo kotitekoinen vipupainike. Pääosien valmistus ja kuvaus toimintaperiaatteesta:

Koneen suunnittelun ja itse briketointiprosessin parantaminen:

Kone useiden hydraulipistokkeeseen perustuvien briketien samanaikaiseen tuotantoon:

Koneen valmistus sahanpurubrikettoimiseksi ei ole vaikeaa. Paineen luomiseen voidaan valita vipu, hydrauliikka tai ruuvi. Mutta sinun on muistettava, että valmistettujen tuotteiden laatu ei riipu paitsi kootusta mekanismista, vaan myös raaka-aineiden valmistelusta.

Oikein asetettu prosessi auttaa tarjoamaan taloudellesi korkealaatuista ja halpaa polttoainetta ja jopa järjestämään sen toteuttamisen.

Haluatko puhua kuinka he tekivät briketit lämmitykseen omilla käsillään? Artikkelissa on arvokkaita suosituksia, jotka olet valmis jakamaan sivuston kävijöille? Kirjoita kommentit alla olevaan kohtaan, lähetä tähän valokuvia ja kysy kysymyksiä.

DIY-lämmitysputki: kaaviot ja kokoonpano-ominaisuudet

DIY-lämmitysputki: kaaviot ja kokoonpano-ominaisuudet  Ikkuna omakotitalon kaasukattilahuoneelle: huoneen lasituslainsäädäntö

Ikkuna omakotitalon kaasukattilahuoneelle: huoneen lasituslainsäädäntö  Lämmityksen turvallisuusryhmä: laite, toimintaperiaate, valinta- ja asennussäännöt

Lämmityksen turvallisuusryhmä: laite, toimintaperiaate, valinta- ja asennussäännöt  Kuinka paljon kaasun kytkeminen omakotitaloon maksaa: kaasuntoimituksen järjestämisen hinta

Kuinka paljon kaasun kytkeminen omakotitaloon maksaa: kaasuntoimituksen järjestämisen hinta  Parhaat kuivausrummulla varustetut pesukoneet: malliluokitus ja asiakasvinkit

Parhaat kuivausrummulla varustetut pesukoneet: malliluokitus ja asiakasvinkit  Mikä on valon värilämpötila ja miten valon lamppujen lämpötila valitaan tarpeitasi vastaavasti?

Mikä on valon värilämpötila ja miten valon lamppujen lämpötila valitaan tarpeitasi vastaavasti?  Geyserin vaihtaminen asunnossa: korvaava paperityö + perusnormit ja vaatimukset

Geyserin vaihtaminen asunnossa: korvaava paperityö + perusnormit ja vaatimukset