Purificazione del gas amminico dall'acido solfidrico: principio, opzioni efficaci e schemi di installazione

Il gas naturale prodotto dai campi per la consegna al consumatore attraverso le condotte contiene composti di zolfo in diverse proporzioni. Se non vengono eliminati, le sostanze aggressive distruggeranno la tubazione e renderanno inutilizzabili i raccordi. Inoltre, le tossine vengono rilasciate durante la combustione di combustibile blu inquinato.

Al fine di evitare conseguenze negative, viene eseguita una purificazione del gas amminico dall'idrogeno solforato. Questo è il modo più semplice ed economico per separare i componenti dannosi dai combustibili fossili. Descriveremo come avviene il processo di separazione delle inclusioni di zolfo, come è organizzato e come funziona l'impianto di trattamento.

Il contenuto dell'articolo:

Scopo del trattamento dei combustibili fossili

Il gas è il tipo più popolare di carburante. Attrae il prezzo più conveniente e causa il minor danno all'ambiente. I vantaggi indiscutibili includono la semplicità di controllo del processo di combustione e la capacità di garantire tutte le fasi della lavorazione del combustibile nel processo di acquisizione di energia termica.

Tuttavia, il fossile gassoso naturale non viene estratto nella sua forma pura, perché contemporaneamente all'estrazione di gas dal pozzo, i composti organici associati vengono espulsi. Il più comune di questi è l'idrogeno solforato, il cui contenuto varia dal decimo al dieci o più percento, a seconda del campo.

L'acido solfidrico è tossico, nocivo per l'ambiente, dannoso per i catalizzatori utilizzati nella lavorazione del gas. Come abbiamo già notato, questo composto organico è estremamente aggressivo nei confronti di tubi in acciaio e valvole metalliche.

Naturalmente, corrodendo il sistema privato e gas principale, l'idrogeno solforato porta a perdite di carburante blu e alle situazioni estremamente negative e rischiose associate a questo fatto. Per proteggere il consumatore, i composti malsani vengono rimossi dalla composizione del combustibile gassoso prima che venga consegnato all'autostrada.

Secondo gli standard dei composti idrogeno solforato, il gas trasportato attraverso i tubi non può superare 0,02 g / m³. Tuttavia, in effetti ce ne sono molti di più. Per raggiungere il valore regolato da GOST 5542-2014, è necessaria la pulizia.

Metodi esistenti per la separazione dell'idrogeno solforato

Oltre all'idrogeno solforato che prevale contro altre impurità, anche altri composti nocivi possono essere contenuti nel combustibile blu. Puoi trovare anidride carbonica, mercaptani leggeri e solfuro di carbonio. Ma l'idrogeno solforato stesso prevarrà sempre.

Vale la pena notare che è accettabile un contenuto insignificante di composti di zolfo nel combustibile gassoso purificato. La cifra di tolleranza specifica dipende dallo scopo per cui viene prodotto il gas. Ad esempio, per la produzione di ossido di etilene, il contenuto totale di zolfo dovrebbe essere inferiore a 0,0001 mg / m³.

Viene scelto il metodo di pulizia, concentrandosi sul risultato desiderato.

Tutti i metodi esistenti sono divisi in due gruppi:

- La capacità di assorbimento. Consistono nell'assorbimento di composti idrogeno solforato da parte di un reagente solido (assorbimento) o liquido (assorbimento) con il successivo rilascio di zolfo o suoi derivati. Successivamente, le impurità nocive estratte dalla composizione del gas vengono smaltite o riciclate.

- Catalitica. Consistono nell'ossidazione o nella riduzione dell'idrogeno solforato con la sua conversione in zolfo elementare.Il processo viene implementato in presenza di catalizzatori, sostanze che stimolano il corso di una reazione chimica.

L'adsorbimento comporta la raccolta di idrogeno solforato concentrandolo sulla superficie di un solido. Molto spesso, i materiali granulari a base di carbone attivo o ossido di ferro sono coinvolti nel processo di adsorbimento. La grande caratteristica superficiale specifica dei grani contribuisce alla massima ritenzione delle molecole di zolfo.

La tecnologia di assorbimento è caratterizzata dal fatto che le impurità di idrogeno solforato gassoso vengono dissolte nella sostanza liquida attiva. Di conseguenza, i contaminanti gassosi passano nella fase liquida. Quindi i componenti dannosi selezionati vengono rimossi per evaporazione, altrimenti desorbimento, con questo metodo vengono rimossi dal liquido reattivo.

Nonostante il fatto che la tecnologia di adsorbimento appartenga ai "processi a secco" e consenta una purificazione fine del combustibile blu, l'assorbimento viene spesso utilizzato per rimuovere i contaminanti dal gas naturale. La raccolta e l'eliminazione dei composti dell'idrogeno solforato mediante assorbitori di liquidi è più redditizia e appropriata.

I metodi di assorbimento utilizzati nella purificazione del gas sono suddivisi nei seguenti tre gruppi:

- Chemical. Prodotto con solventi che reagiscono liberamente con gli inquinanti acidi dell'idrogeno solforato. Le etanolamine o le alcanolamine hanno la massima capacità di assorbimento tra gli assorbenti chimici.

- fisico. Eseguita per dissoluzione fisica dell'idrogeno solforato gassoso in un assorbitore di liquidi. Inoltre, maggiore è la pressione parziale dell'inquinante gassoso, più veloce è il processo di dissoluzione. Metanolo, carbonato di propilene, ecc. Sono usati qui come assorbitori.

- combinato. Nella versione mista dell'estrazione dell'idrogeno solforato, sono coinvolte entrambe le tecnologie. Il lavoro principale viene eseguito per assorbimento e il trattamento terziario fine viene eseguito dagli adsorbenti.

Per mezzo secolo, la tecnologia più popolare e popolare per l'estrazione e la rimozione di idrogeno solforato e acido carbonico dai combustibili naturali è stata la purificazione chimica del gas usando un assorbente di ammina usato sotto forma di una soluzione acquosa.

La tecnologia amminica è più adatta per l'elaborazione di grandi volumi di gas, perché:

- Mancanza di deficit. I reagenti possono sempre essere acquistati nel volume richiesto per la pulizia.

- Assorbimento accettabile. Le ammine sono caratterizzate da un'alta capacità di assorbimento. Di tutte le sostanze utilizzate, solo loro sono in grado di rimuovere il 99,9% di idrogeno solforato dal gas.

- Caratteristiche prioritarie Le soluzioni acquose di ammina si distinguono per viscosità, densità di vapore, stabilità termica e chimica più accettabili, bassa capacità termica. Le loro caratteristiche forniscono il miglior corso del processo di assorbimento.

- Nessuna tossicità delle sostanze reattive. Questo è un argomento importante che convince a ricorrere specificamente al metodo delle ammine.

- Selettività. Qualità richiesta per assorbimento selettivo. Offre la possibilità di eseguire in sequenza le reazioni necessarie nell'ordine richiesto per un risultato ottimale.

Le etanolamine utilizzate nella realizzazione di metodi chimici per la pulizia di gas da idrogeno solforato e anidride carbonica includono monoetanolamine (MEA), dietanolamine (DEA), trietanolamine (TEA). Inoltre, le sostanze con prefissi mono- e di- vengono eliminate dal gas e dall'H2S e CO2. Ma la terza opzione aiuta a rimuovere solo idrogeno solforato.

Quando si esegue la pulizia selettiva del combustibile blu, vengono utilizzate le metildietanolamine (MDEA), le diglycolamine (DHA) e le diisopropanolamine (DIPA). Gli assorbenti selettivi sono utilizzati principalmente all'estero.

Naturalmente, assorbenti ideali che soddisfano tutti i requisiti di pulizia prima di essere consegnati al sistema. riscaldamento a gas e la fornitura di altre attrezzature non esiste ancora. Ogni solvente presenta alcuni vantaggi e svantaggi. Quando scelgono una sostanza reattiva, determinano semplicemente la più adatta delle serie proposte.

Principio di installazione tipico

Massima assorbenza rispetto a H2S è caratterizzata da una soluzione di monoetanolamina. Tuttavia, questo reagente presenta alcuni svantaggi significativi. È caratterizzato da una pressione piuttosto elevata e dalla capacità di creare composti irreversibili con monossido di carbonio durante il funzionamento dell'unità di purificazione del gas amminico.

Il primo meno viene eliminato mediante lavaggio, a seguito del quale il vapore di ammina viene parzialmente assorbito. Il secondo è raro nel trattamento dei gas di campo.

La concentrazione di una soluzione acquosa di monoetanolamina viene selezionata empiricamente, sulla base degli studi effettuati per purificare il gas da un campo specifico. La selezione della percentuale di reagente tiene conto della sua capacità di resistere agli effetti aggressivi dell'idrogeno solforato sui componenti metallici del sistema.

Il contenuto assorbente standard è generalmente compreso tra il 15 e il 20%. Tuttavia, spesso accade che la concentrazione sia aumentata al 30% o ridotta al 10%, a seconda di quanto deve essere elevato il grado di purificazione. ie per quale scopo, nel riscaldamento o nella produzione di composti polimerici, verrà utilizzato il gas.

Si noti che con un aumento della concentrazione di composti amminici, la corrosività dell'idrogeno solforato diminuisce. Ma dobbiamo tenere conto del fatto che in questo caso aumenta il consumo di reagente. Di conseguenza, aumenta il costo del gas commerciale purificato.

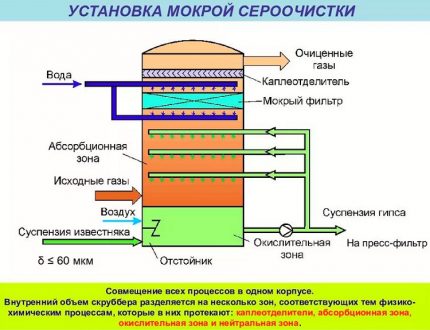

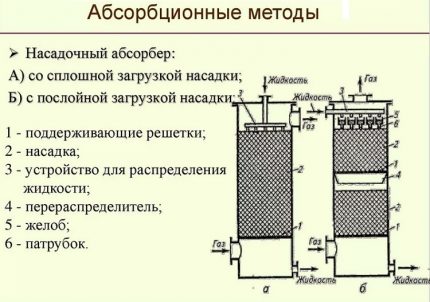

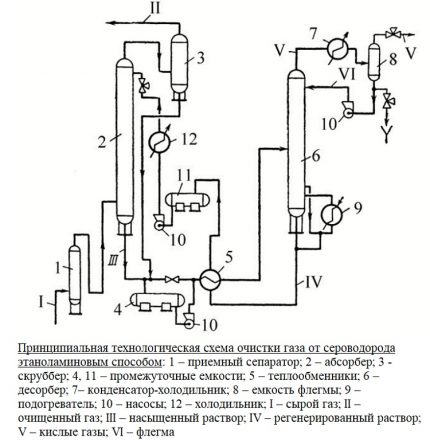

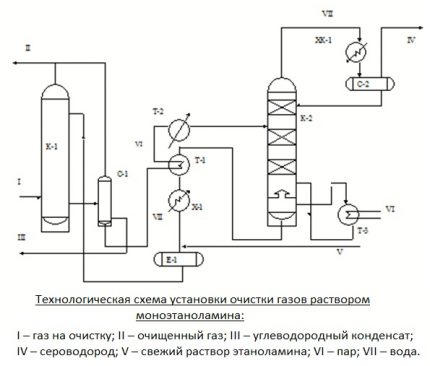

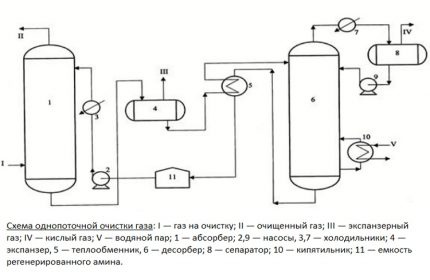

L'unità principale dell'impianto di trattamento è un assorbitore di una piastra o di una varietà montata. Questo è un orientamento verticale, che assomiglia esternamente a una provetta, un apparecchio con ugelli o piastre situate all'interno. Nella sua parte inferiore c'è un ingresso per la fornitura di miscela di gas greggio, nella parte superiore c'è un'uscita per lo scrubber.

Il flusso di gas dopo aver attraversato il separatore di ingresso viene pompato nella sezione inferiore dell'assorbitore. Quindi passa attraverso piastre o ugelli situati nel mezzo dell'involucro, su cui si depositano i contaminanti. Gli ugelli, completamente inumiditi con una soluzione di ammina, sono separati da grate per una distribuzione uniforme del reagente.

Inoltre, il combustibile blu pulito dalle impurità viene inviato allo scrubber. Questo dispositivo può essere collegato nel circuito di elaborazione dopo l'assorbitore o situato nella sua parte superiore.

La soluzione esaurita scorre lungo le pareti dell'assorbitore e viene inviata alla colonna di distillazione, una spogliarellista con una caldaia. Lì, la soluzione viene purificata dai contaminanti assorbiti dai vapori rilasciati dall'acqua bollente per tornare all'installazione.

Rigenerato, ad es. sbarazzandosi dei composti dell'idrogeno solforato, la soluzione fluisce nello scambiatore di calore. In esso, il liquido viene raffreddato durante il trasferimento di calore alla porzione successiva della soluzione contaminata, dopo di che viene pompato nel frigorifero dalla pompa per il raffreddamento e la condensazione completi del vapore.

La soluzione assorbente raffreddata viene nuovamente immessa nell'assorbitore. Quindi il reagente circola attraverso l'installazione. I suoi vapori vengono inoltre raffreddati e purificati dalle impurità acide, dopodiché ricostituiscono la fornitura di reagente.

Se è necessario effettuare la rimozione simultanea di CO dal gas trasformato2 e H.2S, viene eseguita la pulizia in due fasi. Consiste nell'uso di due soluzioni che differiscono nella concentrazione. Questa opzione è più economica della pulizia a singolo stadio.

Innanzitutto, il combustibile gassoso viene pulito con una composizione forte con un contenuto di reagente del 25-35%. Quindi il gas viene trattato con una soluzione acquosa debole, in cui il principio attivo è solo del 5-12%. Di conseguenza, sia la pulizia grossolana che quella fine vengono eseguite con una portata minima della soluzione e l'uso razionale del calore generato.

Quattro opzioni di trattamento con alkonolamina

Le alcanolamine o gli aminoacidi sono sostanze che contengono non solo un gruppo amminico, ma anche un gruppo idrossi.

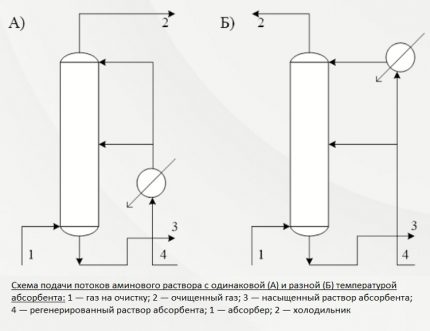

L'apparato e la tecnologia per purificare il gas naturale con alcanolamine differiscono principalmente nel metodo di fornitura di una sostanza assorbente. Molto spesso, vengono utilizzati quattro metodi di base nella purificazione del gas usando questo tipo di ammina.

Primo modo. Determina il flusso della soluzione attiva in un flusso dall'alto. L'intera quantità di assorbente viene inviata alla piastra superiore dell'installazione. Il processo di pulizia avviene a uno sfondo di temperatura non superiore a 40ºС.

Questa tecnica viene generalmente utilizzata per contaminazioni minori con composti di idrogeno solforato e anidride carbonica. L'effetto termico totale per la produzione di gas commerciale in questo caso, di norma, è basso.

Secondo modo. Questa opzione di pulizia viene utilizzata per alti livelli di composti idrogeno solforato nei carburanti gassosi.

La soluzione reattiva in questo caso viene alimentata in due flussi. Il primo, con un volume di circa il 65-75% della massa totale, viene inviato al centro dell'installazione, il secondo viene consegnato dall'alto.

La soluzione di ammina scorre lungo le piastre e incontra flussi di gas verso l'alto che vengono pompati sulla piastra inferiore dell'unità assorbente. Prima di servire, la soluzione viene riscaldata a non più di 40 ° C, ma durante l'interazione del gas con l'ammina, la temperatura aumenta in modo significativo.

Al fine di evitare che l'efficienza di pulizia diminuisca a causa dell'aumento della temperatura, il calore in eccesso viene rimosso insieme alla soluzione esaurita satura di acido solfidrico. E nella parte superiore dell'installazione, il flusso viene raffreddato per estrarre i componenti acidi residui insieme alla condensa.

Questo è un modo economico per ridurre il consumo di energia e soluzione attiva. Il riscaldamento aggiuntivo non viene eseguito in nessuna fase. In termini di essenza tecnologica, si tratta di una purificazione a due livelli, che offre l'opportunità con la minima perdita di preparazione del gas commerciale per l'approvvigionamento dell'autostrada.

Terza via. Presuppone la fornitura dell'assorbitore all'impianto di pulizia in due flussi di temperature diverse. Il metodo viene applicato se, oltre all'idrogeno solforato e all'anidride carbonica, vi è anche CS nel gas grezzo2e COS.

La parte predominante dell'assorbitore, circa il 70-75%, viene riscaldata a 60-70 ° C e la frazione rimanente solo a 40 ° C. I flussi vengono immessi nell'assorbitore come nel caso sopra descritto: dall'alto e al centro.

La formazione di una zona con una temperatura elevata consente di rimuovere rapidamente ed efficacemente le impurità organiche dalla massa gassosa sul fondo della colonna di pulizia. Nella parte superiore, l'anidride carbonica e l'idrogeno solforato vengono fatti precipitare con un'ammina di temperatura standard.

Quarta via. Questa tecnologia determina la fornitura di una soluzione acquosa di ammina in due flussi con diversi gradi di rigenerazione. Cioè, uno viene fornito non raffinato, contenente inclusioni di idrogeno solforato, il secondo senza di essi.

Il primo flusso non può essere chiamato completamente inquinato. Contiene solo parzialmente componenti acidi, poiché alcuni di essi vengono rimossi durante il raffreddamento a + 50º / + 60ºC nello scambiatore di calore. Questo flusso di soluzione viene prelevato dall'ugello inferiore dello stripper, raffreddato e inviato alla parte centrale della colonna.

Solo la parte della soluzione che viene pompata nel settore superiore dell'installazione passa attraverso una pulizia profonda. La temperatura di questo flusso di solito non supera i 50 ° C. Qui viene eseguita la pulizia fine dei combustibili gassosi. Questo design riduce i costi di almeno il 10% riducendo il consumo di vapore.

È chiaro che il metodo di pulizia è scelto in base alla presenza di inquinanti organici e alla fattibilità economica. In ogni caso, una varietà di tecnologie ti consente di scegliere l'opzione migliore. Nella stessa unità di trattamento del gas amminico, il grado di purificazione può essere variato, producendo carburante blu con quelli giusti per il lavoro caldaie a gas, caratteristiche stufe, riscaldatori.

Conclusioni e video utili sull'argomento

Il seguente video ti farà conoscere le specifiche dell'estrazione dell'idrogeno solforato dal gas associato estratto con olio da un pozzo di petrolio:

L'installazione di purificazione del combustibile blu dall'idrogeno solforato con la produzione di zolfo elementare per l'ulteriore elaborazione presenterà il video:

L'autore di questo video ti spiegherà come eliminare il biogas dal solfuro di idrogeno a casa.

La scelta del metodo di purificazione del gas è principalmente orientata alla risoluzione di un problema specifico. L'artista ha due modi: seguire uno schema provato o preferire qualcosa di nuovo. Tuttavia, la linea guida principale dovrebbe essere ancora la fattibilità economica, pur mantenendo la qualità e ottenendo il grado di elaborazione desiderato.

Come controllare le perdite di gas a casa: modi efficaci per controllare e gestire le perdite

Come controllare le perdite di gas a casa: modi efficaci per controllare e gestire le perdite  Sensori di perdite di gas della batteria: principio di funzionamento e varietà + migliori marche sul mercato

Sensori di perdite di gas della batteria: principio di funzionamento e varietà + migliori marche sul mercato  Dove chiamare se non c'è gas nell'appartamento: motivi della disconnessione + procedura per l'assenza di gas

Dove chiamare se non c'è gas nell'appartamento: motivi della disconnessione + procedura per l'assenza di gas  Tipi di gas domestico: quale gas arriva ai nostri appartamenti + caratteristiche del gas domestico

Tipi di gas domestico: quale gas arriva ai nostri appartamenti + caratteristiche del gas domestico  Odore di gas naturale: caratteristiche degli odori, norme e regole per il loro ingresso

Odore di gas naturale: caratteristiche degli odori, norme e regole per il loro ingresso  Azioni per l'odore di gas nel locale caldaia: cosa fare quando viene rilevato un odore caratteristico

Azioni per l'odore di gas nel locale caldaia: cosa fare quando viene rilevato un odore caratteristico  Quanto costa collegare il gas a una casa privata: il prezzo dell'organizzazione della fornitura di gas

Quanto costa collegare il gas a una casa privata: il prezzo dell'organizzazione della fornitura di gas  Le migliori lavatrici con asciugatrice: valutazione del modello e consigli per i clienti

Le migliori lavatrici con asciugatrice: valutazione del modello e consigli per i clienti  Qual è la temperatura di colore della luce e le sfumature della scelta della temperatura delle lampade in base alle proprie esigenze

Qual è la temperatura di colore della luce e le sfumature della scelta della temperatura delle lampade in base alle proprie esigenze  Sostituzione di un geyser in un appartamento: documenti sostitutivi + norme e requisiti di base

Sostituzione di un geyser in un appartamento: documenti sostitutivi + norme e requisiti di base