Hvordan velge glassfiberrør: produksjonsspesifikasjoner og oversikt over ledende produsenter

Takket være kombinasjonen av de positive egenskapene til glass og polymerer har glassfiberrør nesten ubegrensede anvendelsesmuligheter - fra å arrangere ventilasjonskanaler til legging av petrokjemiske ruter.

I denne artikkelen tar vi for oss de viktigste egenskapene til glassfiberrør, merking, fremstillingsteknikker for polymerkompositt og sammensetningen av bindemiddelkomponentene som bestemmer komposittens omfang.

Vi gir også viktige utvalgskriterier, med oppmerksomhet til de beste produsentene, fordi en viktig rolle i kvaliteten på produktene tilordnes produsentens tekniske kapasitet og omdømme.

Innholdet i artikkelen:

Generelle egenskaper ved glassfiber

Glassfiber - et plastmateriale, som inkluderer glassfiberkomponenter og et bindemiddelfiller (termoplast og termohærdende polymerer). Sammen med en relativt lav tetthet er glassfiberprodukter preget av gode styrkeegenskaper.

De siste 30-40 årene er glassfiber mye brukt til fremstilling av rørledninger til forskjellige formål.

Motorveier kombinerer kvalitetene til glass og polymerer:

- Lett vekt. Gjennomsnittlig glassfibervekt er 1,1 g / cc. Til sammenligning er den samme parameteren for stål og kobber mye høyere - henholdsvis 7,8 og 8,9.Takket være letthet forenkles installasjonsarbeid og transport av materiale.

- Korrosjonsmotstand Komponentene i komposittet har lav reaktivitet, derfor blir de ikke utsatt for elektrokjemisk korrosjon og bakteriell spaltning. Denne kvaliteten er et avgjørende argument til fordel for glassfiber for underjordiske verktøy.

- Høye mekaniske egenskaper. En kompositts absolutte strekkfasthet er dårligere enn stål, men den spesifikke styrkeparameteren overstiger betydelig termoplastiske polymerer (PVC, HDPE).

- Værbestandig. Området med grensetemperaturer (-60 ° C .. + 80 ° C), behandling av rør med et beskyttende lag gelcoat gir immunitet mot UV-stråler. I tillegg er materialet motstandsdyktig mot vind (grensen er 300 km / t). Noen produsenter hevder jordskjelvmotstand fra rørdeler.

- Brannmotstand. Ikke-brennbart glass er hovedkomponenten i glassfiber, så materialet er neppe brennbart. Ved forbrenning frigjøres ikke giftig gassdioksin.

Glassfiber har en lav varmeledningsevne, noe som forklarer dets varmeisolerende egenskaper.

Når innerveggene slites, blir fibrene eksponert og brytes av - partikler kan komme inn i det transporterte mediet.

Fiberglass Pipe Manufacturing Technologies

Det ferdige produktets fysisk-mekaniske egenskaper avhenger av produksjonsteknikken. Komposittbeslag er produsert på fire forskjellige måter: ekstrudering, pultrusjon, sentrifugalstøping og vikling.

Teknologi nr. 1 - Ekstrudering

Ekstrudering er en teknologisk prosess basert på kontinuerlig tvang av et pastalignende eller sterkt viskøst materiale gjennom et formingsverktøy. Harpiksen blandes med knust glassfiber og en plastherder, og føres deretter inn i ekstruderen.

En ekstruderingslinje med høy ytelse lar deg få rammeløse komposittprodukter til en lav pris, men etterspørselen etter det er begrenset på grunn av de lave mekaniske egenskapene. Grunnlaget for polymermatrisen er polypropylen og polyetylen.

Teknologi nr. 2 - Pultrusion

Pultrusion er en teknologi for fremstilling av sammensatte lange elementer med liten diameter med konstant tverrsnitt. Når de passerer gjennom en oppvarmet formdannende dyse (+140 ° C), blir detaljene "trukket" ut av glassfibermateriale impregnert med termohærdende harpiks.

I motsetning til ekstruderingsprosessen, der trykk er den avgjørende innflytelsen, spilles denne rollen i den pultrusive enheten av trekkeffekten.

Teknologisk prosess:

- Fiberholdige filamenter fra spoler føres til et polymerbad, hvor de er impregnert med termoplastiske harpikser.

- De behandlede fibrene passerer gjennom en forformingsenhet - trådene er på linje og får den ønskede formen.

- Uherdet polymer kommer inn i matrisen. På grunn av flere varmeovner opprettes en optimal modus for polymerisasjon og trekkerhastigheten velges.

Det herdede produktet trekkes av en trekkmaskin og kuttes i segmenter.

Karakteristiske trekk ved pultrudert teknologi:

- akseptable polymerer - epoksy, polyesterharpikser, vinyler;

- trekkehastighet - bruk av innovative optimaliserte "pultruderte" polymerer lar deg akselerere broaching opp til 4-6 m / min. (standard - 2-3 m / min.);

- oppkjøring: minimum - 3,05 * 1 m (trekkraft opp til 5,5 t), maksimalt - 1,27 * 3,05 m (kraft - 18 t).

Utgangen er et rør med perfekt glatte ytre og indre vegger, på et høyt nivå og styrkeindikatorer.

Ulempene med metoden har ikke å gjøre med kvaliteten på det originale produktet, men selve teknologien. Argumenter “mot”: høye kostnader og varighet av produksjonsprosessen, manglende evne til å produsere rør med stor diameter designet for betydelig belastning.

Teknologi nr. 3 - Sentrifugalstøping

Sveitsisk selskap Hobas utviklet og patentert sentrifugalformingsteknikk. I dette tilfellet utføres produksjonen fra ytterveggen til røret til den indre ved bruk av en roterende form. Sammensetningen av rørledningen inkluderer: knuste glass slep, sand og polyesterharpikser.

Råvarer føres inn i en roterende matrise - strukturen på den ytre overflaten av rørledningen er dannet. Når produksjonen fortsetter, blandes faste komponenter, fyllstoff og glassfiber med den flytende harpiksen - polymerisasjonen fortsetter raskere under påvirkning av katalysatoren.

Flere fordeler:

- høy nøyaktighet av dimensjonene til det opprinnelige produktet (den indre delen av den roterende formen tilsvarer den ytre diameteren til det ferdige produktet);

- muligheten til å støpe en vegg av en hvilken som helst tykkelse;

- høy ringstivhet av polymerkompositt;

- oppnå en jevn overflate utenfor og inne i rørdelene.

Ulempen med sentrifugalproduksjon av glassfiberrør er energiintensiteten og høye kostnader for sluttproduktet.

Teknologi nr. 4 - progressiv vikling

Den mest populære teknikken er kontinuerlig vikling.Røret lages ved å veksle doren med glassfiber med polymerer med kjøleprosesser. Produksjonsmetoden har flere underarter.

Spiralringsteknologi

Fiberstakeren er en spesiell ring, rundt omkretsen er spindel med gjenger.

Arbeidselementet beveger seg kontinuerlig langs aksen til den bevegelige rammen og fordeler fibrene langs de spiralformede linjene.

De viktigste fordelene med metoden:

- jevn styrke over hele overflaten av motorveien;

- utmerket toleranse for strekkbelastninger - sprekker er utelukket;

- oppretting av produkter med variabel diameter og tverrsnitt med en kompleks konfigurasjon.

Denne teknikken gjør det mulig å oppnå høyfastede rør designet for drift under høyt trykk (pump-kompressor engineering nettverk).

Spiralbånd vikling

Teknikken er lik den forrige, forskjellen er at stableren mater et smalt bånd av fibre. Et tett forsterkende lag oppnås ved å øke antall passeringer.

Billigere utstyr er involvert i produksjonen enn med spiralring-metoden, men et par betydelige ulemper ligger i "båndet" viklingen:

- begrenset ytelse;

- løs legging av fibre reduserer styrken på rørledningen.

Spiralbåndmetoden er relevant for fremstilling av rørdeler for lavt, moderat trykk.

Langsgående tverrgående metode

Kontinuerlig vikling utføres - stableren plasserer de langsgående og tverrgående fibrene samtidig. Det er ingen omvendt bevegelse.

Metodeegenskaper:

- Det brukes hovedsakelig når du lager rør med et tverrsnitt opp til 75 mm;

- det er mulighet for å strekke de aksiale trådene, på grunn av hvilken styrke som oppnås, som i spiralmetoden.

Langsgående tverrteknologi er svært produktiv. Maskiner lar deg endre forholdet mellom aksial og ringformet armering i et bredt spekter.

Skrå tverrgående langsgående teknologi

Utviklingen av Kharkov-ingeniører er etterspurt blant innenlandske produsenter. Når slynget vikles, viser stableren et "slør" som består av et knippe bindetråder. Båndet føres til rammen i en svak overlappingsvinkel med forrige svingringforsterkning dannes.

Når behandlingen av hele doren er fullført, rulles fibrene inn av valser - restene av bindemiddelpolymerene fjernes, det forsterkende belegget komprimeres.

Funksjoner ved tverrsjikt rulling:

- glassfiber tetthet;

- ubegrenset diameter på produserte rør;

- høye dielektriske egenskaper på grunn av fravær av kontinuerlig forsterkning langs aksen.

Den elastiske modulen til "tverrsjiktet" glassfiber er dårligere enn den lignende parameteren til andre teknikker. På grunn av risikoen for sprekker i mellomlaget er metoden ikke gjennomførbar når du lager rørledninger under høyt trykk.

Parametere for valg av glassfiberrør

Valget av glasskomposittrør er basert på følgende kriterier: stivhet og designtrykk, type bindemiddelkomponent, strukturelle trekk ved veggene og tilkoblingsmetode. Viktige parametere er angitt i de medfølgende dokumentene og på hvert rør - forkortet merking.

Stivhets- og trykkvurdering

Stivhet i glassfiber bestemmer materialets evne til å motstå ytre belastninger (jordens alvorlighetsgrad, trafikk) og press på veggene fra innsiden.I henhold til ISO-standardisering er rørdelene klassifisert i flere stivhetsklasser (SN).

Stivhetsgraden øker med økende veggtykkelse på glassfiberrøret.

Klassifiseringen etter nominelt trykk (PN) reflekterer graderingen av produktene med hensyn til sikkert væsketrykk ved en temperatur på +20 ° C over hele levetiden (ca. 50 år). Måleenheten for PN er MPa.

Noen produsenter, som Hobas, indikerer kombinerte egenskaper for to parametere (trykk og stivhet) gjennom en brøkdel. Rør med et arbeidstrykk på 0,4 MPa (klasse PN - 4) med en stivhetsgrad (SN) på 2500 Pa vil være merket - 4/2500.

Type bindemiddel

Rørets driftsegenskaper avhenger i stor grad av typen bindemiddel. I de fleste tilfeller brukes polyester eller epoksy tilsetningsstoffer.

Funksjoner ved PEF-bindere

Veggene er dannet av herdige polyesterharpikser forsterket med glassfiberadditiver.

Polymerene som brukes har viktige egenskaper:

- lav toksisitet;

- herding i romtemperaturforhold;

- pålitelig kobling med glassfibre;

- kjemisk treghet.

Sammensatte rør med PEF-polymerer er ikke utsatt for korrosjon og aggressive medier.

Epoksyegenskaper

Et bindemiddel gir materialet økt styrke. Temperaturgrensen for kompositter med epoksyder er opp til +130 ° C, og maksimumstrykket er 240 atmosfærer.

En ekstra fordel er nesten null varmeledningsevne, slik at den monterte bagasjerommet ikke krever ytterligere termisk isolasjon.

Veggdesign av komposittrør

I henhold til designen skiller de: ett-, to- og trelags glassfiberrør.

Kjennetegn på enkeltlagsprodukter

Rørene har ikke et beskyttende foret belegg, som de har rimelige priser. Funksjoner av rørdeler: manglende evne til å bruke i regioner med vanskelig terreng og tøft klima.

Disse produktene krever også nøye installasjon - å grave et stort volum grøft, ordne en sand "pute". Men anslaget på installasjonsarbeid øker på grunn av dette.

Funksjoner av dobbeltlags rør

Produktene på innsiden er foret med et filmbelegg - polyetylen med høyt trykk. Beskyttelse øker den kjemiske motstanden og forbedrer tettheten til linjen under ytre belastninger.

Driften av beslag i oljerørledninger avslørte imidlertid svakhetene ved to-lags modifikasjoner:

- manglende vedheft mellom konstruksjonslaget og foringen - krenkelse av veggenes soliditet;

- forringelse av beskyttelsesfilmens elastisitet ved temperaturer under temperaturen.

Når du transporterer et gassholdig medium, kan slimhinnen delaminere.

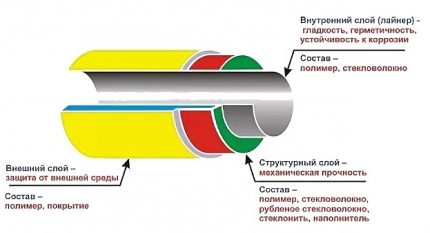

Trelags rørparametere

Glassfiberrørstruktur:

- Eksternt polymersjikt (1-3 mm tykt) - økning i mekanisk og kjemisk resistens.

- Strukturelt lag - strukturelt lag som er ansvarlig for styrken til produktet.

- Fôr (tykkelse 3-6 mm) - glassfiber indre skall.

Det indre laget gir jevnhet, tetthet og jevner ut sykliske svingninger i indre trykk.

Docking-metode for glassfiber

I samsvar med metoden for tilkobling er utvalget av rørdeler av kompositt delt inn i 4 grupper.

Gruppe nr. 1 - sokkespikket dokkingstasjon

Elastiske gummipakninger er montert i sammenhengende spor på rørets pigger. Landingsringer er dannet på utstyr med elektronisk kontroll, noe som sikrer nøyaktigheten av deres beliggenhet og størrelse.

Gruppe nr. 2 - stikkontorn med tetning og propp

Når du arrangerer en landevei, er det nødvendig å kompensere for effekten av aksiale krefter på rørledningen. For dette formålet, i tillegg til tetningen, plasseres et stopp. Elementet er laget av en metallkabel, polyvinylklorid eller polyamid.

Gruppe nr. 3 - flensforbindelse

Forankring av en sammensatt rørledning med beslag eller metallrør. Tilkoblingsdimensjonene til glassfiberflenser er regulert GOST 12815-80.

Gruppe nr. 4 - limfiksering

Uskilbar tilkoblingsmetode - sammensetningen av armeringsglassmaterialer med tilsetning av en polyesterkomponent av "kald" herding påføres spissene. Metoden gir linjen styrke og tetthet.

Merking av det beskyttende innerlaget

Metodikken for produksjon av rørprodukter lar deg produsere produkter med ulik sammensetning av det indre laget, som bestemmer linjens motstand mot det transporterte mediet.

Innenlandske produsenter bruker følgende merking av beskyttende belegg.

Brevet indikerer akseptabel bruk:

- En - transport av væske med slipemidler;

- P - tilførsel og utslipp av kaldt vann, inkludert drikke;

- X - tillatt bruk i kjemisk aggressive gass- og væskeomgivelser;

- D - varmtvannsforsyningssystemer (grense 75 ° C);

- C - andre væsker, inkludert de med høy surhet.

Det beskyttende belegget påføres med et lag på opptil 3 mm.

Oversikt over produkter fra ledende produsenter

Blant de forskjellige produktene som presenteres er det anerkjente merker med mange års positivt omdømme. Disse inkluderer produkter fra selskaper: Hobas (Sveits), Steklokompozit (Russland), Amiantit (en bekymring fra Saudi Arabia med produksjonsanlegg i Tyskland, Spania, Polen), Ameron International (USA).

Unge og lovende produsenter av sammensatte glassfiberrør: Polyek (Russland), Arpipe (Russland) og Fiberglass Plant (Russland).

Produsent nr. 1 - HOBAS-merke

Merkevarefabrikker er lokalisert i USA og mange europeiske land. Hobas-produkter har oppnådd verdensomspennende anerkjennelse for sin utmerkede kvalitet. GRT-rør med et polyesterbindemiddel er laget ved hjelp av sentrifugalstøpingsteknikken til glassfiber og umettede polyesterharpikser.

Kjennetegn på Hobas komposittrør:

- diameter - 150-2900 mm;

- SN stivhetsklasse - 630-10 000;

- PN-trykknivå - 1-25 (PN1 - trykkløs rørledning);

- tilstedeværelsen av et indre fôr anti-korrosjonsbelegg;

- syremotstand over et bredt pH-område.

Produksjonen av formede deler: albuer, adaptere, flensede rør og tees er etablert.

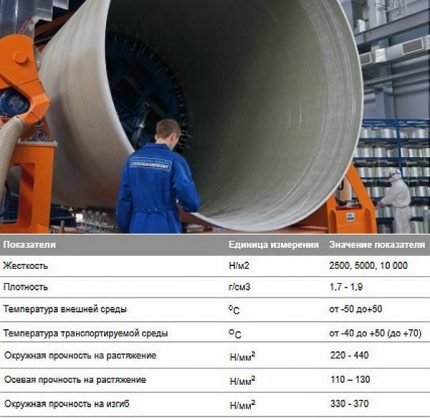

Produsent # 2 - Steklokompozit selskap

Selskapet "Steklokompozit" etablerte en linje for produksjon av glassfiberrør Flowtech, produksjonsteknologi - kontinuerlig vikling.

Involvert utstyr med dobbelt tilførsel av harpiksstoffer. Høytekniske harpikser brukes til å legge det indre laget, og en billigere sammensetning blir brukt på strukturlaget. Teknikken gjør det mulig å rasjonalisere forbruket av materiale og redusere produksjonskostnadene.

Produsent nr. 3 - Amiantit-merke

Hovedkomponentene i Amiantits Flowtite-rør er glassfiber, polyesterharpiks, sand. Teknikken som brukes er kontinuerlig vikling, noe som gir opprettelsen av en flerlags rørledning.

Strukturen til glassfiber inkluderer seks lag:

- nonwoven tape ytre vikling;

- kraftlag - hakket glassfiber + harpiks;

- mellomlag - glassfiber + sand + polyesterharpiks;

- gjentatt kraftlag;

- fôr av glasstråder og harpiks;

- fiberduk beskyttende belegg.

Studiene viste høy slitestyrke - for 100 tusen grussykluser var tapet av beskyttende belegg 0,34 mm.

Produsent # 4 - Polyec

Polyek LLC gjør forskjellige modifikasjoner av Fpipes glassfiberrørprodukter. Produksjonsteknikken (kontinuerlig skrå langsgående tverrvikling) lar deg lage trelags rør opp til 130 cm i diameter.

Polymerkomposittmaterialer er involvert i opprettelsen av foringsrør, koblinger av vannløftende søyler, vannforsyningsrørledninger og varmesystemer.

I tillegg til glassfiberrør, tilbyr markedet mange produkter fra andre materialer - stål, kobber, polypropylen, plast, polyetylen, etc. Som på grunn av den rimeligere prisen brukes aktivt i forskjellige områder med daglig bruk - installasjon av oppvarming, vannforsyning, kloakk, ventilasjon og mer.

Du kan bli kjent med egenskapene til rør fra forskjellige materialer i følgende artikler:

- Plastrør: typer, spesifikasjoner, installasjonsfunksjoner

- Polypropylenrør og tilbehør: typer PP-produkter for montering av rørledninger og tilkoblingsmetoder

- Plastventilasjonsrør for hetter: typer, deres egenskaper, anvendelse

- Kobberrør og beslag: typer, merking, trekk ved arrangementet av en kobberrørledning

- Stålrør: typer, sortiment, oversikt over tekniske egenskaper og monteringsnyanser

Konklusjoner og nyttig video om emnet

Produksjonsteknologi og muligheten for å bruke glassfiberrør:

Sammenligning av kontinuerlige og batch-viklingsteknikker:

I private boliger brukes glassfiberrør ganske sjelden. Hovedårsaken er de høye kostnadene sammenlignet med plastpartikler. I industrisfæren ble imidlertid komposittens kvalitet verdsatt, og utslitte metalllinjer til glassfiber ble massivt erstattet.

Har du spørsmål etter å ha lest artikkelen vår? Spør dem i kommentarblokken - ekspertene våre vil prøve å gi et uttømmende svar.

Eller kanskje du vil supplere materialet som presenteres med relevante data eller eksempler fra personlig erfaring? Skriv din mening under denne artikkelen.

Kobberrør for oppvarming: typer, merking av spesifikasjoner + påføringsfunksjoner

Kobberrør for oppvarming: typer, merking av spesifikasjoner + påføringsfunksjoner  Rør for vanning i landet: en sammenlignende oversikt over forskjellige typer rør

Rør for vanning i landet: en sammenlignende oversikt over forskjellige typer rør  Hvordan skjule rør på et bad: en oversikt over de beste måtene å maskere et rør på

Hvordan skjule rør på et bad: en oversikt over de beste måtene å maskere et rør på  Vann kobberrør: sortimentmerking, omfang, fordeler

Vann kobberrør: sortimentmerking, omfang, fordeler  Plastrør: typer, spesifikasjoner, installasjonsfunksjoner

Plastrør: typer, spesifikasjoner, installasjonsfunksjoner  Varmekabel for kloakkrør: typer, hvordan velge og korrekt utføre installasjon

Varmekabel for kloakkrør: typer, hvordan velge og korrekt utføre installasjon  Hvor mye koster det å koble gass til et privat hus: prisen for å organisere gasstilførsel

Hvor mye koster det å koble gass til et privat hus: prisen for å organisere gasstilførsel  De beste vaskemaskinene med tørketrommel: modellvurdering og kundetips

De beste vaskemaskinene med tørketrommel: modellvurdering og kundetips  Hva er lysets fargetemperatur og nyansene ved å velge temperaturen på lampene som passer dine behov

Hva er lysets fargetemperatur og nyansene ved å velge temperaturen på lampene som passer dine behov  Utskifting av en geyser i en leilighet: utskiftende papirer + grunnleggende normer og krav

Utskifting av en geyser i en leilighet: utskiftende papirer + grunnleggende normer og krav

På en gang valgte jeg ikke de rette glassfiberrørene for vannforsyning og problemer, selvfølgelig brakte de meg mye. De klaget på partiklene av en eller annen grunn i vannet, men de strømmet konstant.