Systemy aspiracyjne: rodzaje, urządzenia, kryteria wyboru instalacji

Procesom produkcyjnym często towarzyszy uwalnianie zapylonych elementów lub gazów, które zanieczyszczają powietrze w pomieszczeniu. Problem zostanie rozwiązany przez systemy ssące zaprojektowane i zainstalowane zgodnie z wymogami regulacyjnymi.

Rozumiemy, jak działają i gdzie są używane takie urządzenia, jakie są rodzaje kompleksów oczyszczania powietrza. Wyznaczymy główne jednostki robocze, opiszemy standardy projektowania i zasady instalacji systemów zasysających.

Treść artykułu:

Jak to działa

Zanieczyszczenie powietrza jest nieuniknioną częścią wielu procesów produkcyjnych. Aby spełnić ustalone normy sanitarne dotyczące czystości powietrza, stosuje się procesy zasysania. Za ich pomocą możesz skutecznie usuwać kurz, brud, włókna i inne podobne zanieczyszczenia.

Zasysanie to odsysanie, które odbywa się poprzez utworzenie w bezpośrednim sąsiedztwie źródła zanieczyszczenia obszaru o niskim ciśnieniu.

Aby stworzyć takie systemy, potrzebujesz poważnej specjalistycznej wiedzy i praktycznego doświadczenia. Chociaż działanie środków aspiracyjnych jest ściśle związane z funkcjonowaniem systemy wentylacyjne, nie każdy specjalista od wentylacji poradzi sobie z projektowaniem i instalacją tego typu urządzeń.

Aby osiągnąć maksymalną wydajność, łączone są metody wentylacji i zasysania. System wentylacji w pomieszczeniu produkcyjnym musi być wyposażony kompleks dostaw i spalinw celu zapewnienia stałego dopływu świeżego powietrza z zewnątrz.

Aspiracja jest szeroko stosowana w takich obszarach przemysłu:

- produkcja krusząca;

- obróbka drewna;

- wytwarzanie produktów konsumenckich;

- inne procesy, którym towarzyszy uwolnienie dużej liczby substancji szkodliwych dla wdychania.

Zapewnienie bezpieczeństwa pracowników za pomocą standardowego sprzętu ochronnego jest dalekie od zawsze, a aspiracja może być jedynym sposobem na ustanowienie bezpiecznego procesu produkcyjnego w warsztacie.

Usuwanie zanieczyszczeń za pomocą tego rodzaju systemu odbywa się za pomocą specjalnych kanałów, które mają duży kąt nachylenia. Ta pozycja pomaga zapobiegać pojawianiu się tak zwanych stref stagnacji.

Wskaźnik wydajności takiego systemu jest uważany za stopień niepukania, tj. stosunek ilości zanieczyszczeń, które zostały usunięte do masy szkodliwych substancji, które nie dostały się do układu.

Istnieją dwa rodzaje układów ssących:

- systemy modułowe - urządzenie stacjonarne;

- monobloki - instalacje mobilne.

Ponadto systemy zasysania są klasyfikowane według poziomu ciśnienia:

- niskie ciśnienie - mniej niż 7,5 kPa;

- średnie ciśnienie - 7,5-30 kPa;

- wysokie ciśnienie - ponad 30 kPa.

Kompletny zestaw systemu aspiracji typu modułowego i monoblokowego jest różny.

Monobloki składają się z następujących elementów:

- wentylator

- separator;

- składowanie odpadów.

Separator jest filtrem do oczyszczania powietrza przepływającego przez urządzenie. Zużyty akumulator może być zarówno stacjonarny, tj. wbudowany batonik i wyjmowany.

Taką jednostkę można kupić w postaci gotowej i po prostu zainstalować w miejscu odpowiednim do wykonywania procedur aspiracyjnych. Nie są jednak trudne do połączenia z istniejącymi scentralizowanymi systemami.

Systemy modułowe są trudniejsze w instalacji i droższe, ale ich użycie jest znacznie bardziej skuteczne niż w przypadku konstrukcji monoblokowych. Takie systemy nie są typowe, najpierw są projektowane z uwzględnieniem konkretnych warunków i zadań.

Uwzględnia to wiele czynników:

- charakterystyka pomieszczenia produkcyjnego;

- cechy procesu;

- jakość transportowanego medium itp.

Zwykle jest to scentralizowany system, na który składa się zestaw kanałów i jednostka ssąca. W przypadku dużych przedsiębiorstw system może być używany nie z jednym, ale z dwoma lub więcej takimi jednostkami.

Materiał kanałów może być różny, w zależności od charakteru i ilości zanieczyszczeń, które mają być przez nie transportowane.

Najbardziej trwałe konstrukcje są wykonane z metali żelaznych, ale są również najdroższe. W każdym razie poszczególne odcinki linii powietrznej są hermetycznie połączone za pomocą kołnierzy śrubowych.

Wśród zalet systemów aspiracyjnych można wymienić:

- względna prostota projektu;

- kompatybilność z różnymi typami urządzeń produkcyjnych;

- bezpieczeństwo środowiska;

- zdolność do automatyzacji pracy;

- zwiększyć bezpieczeństwo pożarowe w pomieszczeniu itp.

Wady takich instalacji obejmują przede wszystkim wzrost kosztów energii, zwłaszcza przy niewłaściwej konstrukcji, a także niską odporność metalowych kanałów na zużycie. Punkty te należy wziąć pod uwagę przy wyborze odpowiedniego projektu.

Dlaczego projekt jest potrzebny

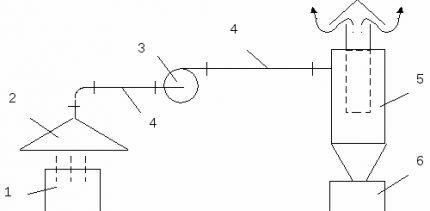

Aby stworzyć modułowy system aspiracji, planowana jest instalacja następujących elementów:

- ssanie lokalne;

- nachylone kanały;

- systemy filtrów;

- wentylator wysokociśnieniowy itp.

Jako ssanie lokalne można stosować różne modele urządzeń, na przykład ssanie powietrzne, konstrukcje „parasolowe”, „schronowe” i inne.Kanały powietrzne układane są od miejsca zbierania odpadów do punktu od przeniesienia w przestrzeń kosmiczną.

System filtracji może zakładać zarówno usunięcie oczyszczonych mas powietrza z pomieszczenia, jak i ich powrót po filtracji do ogrodzenia.

Przed opracowaniem urządzenia ssącego należy przeprowadzić badanie techniczne stanu urządzenia. Na tym etapie można zidentyfikować i wyeliminować niedociągnięcia systemu. Istniejące systemy wentylacji i zasysania można poddać podobnemu testowi.

Skuteczność zasysania zależy w dużej mierze od objętości powietrza przepływającego przez kanały na jednostkę czasu. Im wyższy wskaźnik, tym droższa instalacja konstrukcji, a także koszt jej eksploatacji.

Jeśli prawidłowo wybierzesz komponenty systemu, koszty początkowe i operacyjne mogą zostać znacznie zmniejszone.

Obejmuje to wybór odpowiedniego urządzenia do zasysania powietrza, właściwe obliczenia dotyczące dystrybucji powietrza nawiewanego itp. W rezultacie obciążenie systemu spadnie, filtry będą wymagały mniej czyszczenia, wydłuży się żywotność wentylatorów itp.

Niektórzy właściciele obiektów przemysłowych, wybierając system czyszczenia, podążają ścieżką najmniejszego oporu. Zaczynają się od parametrów instalacji typu cyklonowego, po prostu informując dostawcę o warunkach jego działania: zużyciu powietrza i charakterze zanieczyszczenia.

W rezultacie otrzymują urządzenie, którego wydajność jest wybierana zgodnie z tabelami bez uwzględnienia innych parametrów. Doświadczeni projektanci twierdzą, że takie podejście zwykle prowadzi do wzrostu kosztów i zmniejszenia wydajności sprzętu.

Koszt instalacji cyklonu jest tym wyższy, im większa jest przepływająca przez nią ilość powietrza. Jeśli zoptymalizujesz istniejący system dystrybucji powietrza, możesz wybrać ssanie i filtry, które dadzą pożądany efekt przy mniejszym zużyciu powietrza.

Taki sprzęt kosztuje mniej, oszczędność może wynosić około jednej trzeciej całkowitego kosztu. Dlatego przed wyborem sprzętu do systemu aspiracyjnego należy zadbać o wiedzę techniczną i zaprosić doświadczonych projektantów.

Funkcje instalacji takich struktur

Ponieważ znaczne ilości zanieczyszczeń są transportowane przez kanały powietrzne systemów ssących, zwiększone są wymagania dotyczące takich konstrukcji pod względem wytrzymałości, w przeciwieństwie do systemów wentylacji nawiewnej.

Do ich produkcji stosuje się stal o grubości od 1,2 do 5,0 mm, a do części kształtowych zaleca się przyjmowanie stali, której grubość jest o 1,0 mm większa niż materiał kanału.

Nie montować kanałów ssących za pomocą zacisków na zawieszeniu. Dozwolone jest tylko stosowanie zacisków przymocowanych za pomocą wsporników, w niektórych przypadkach łańcuchy są używane jako elementy złączne.

Maksymalna odległość między wspornikami powinna wynosić trzy metry dla rur o średnicy większej niż 40 mm i cztery metry dla konstrukcji o średnicy 400 mm lub mniejszej. Parametry te zapewnią wystarczającą wytrzymałość konstrukcyjną i zmniejszą ryzyko pęknięcia kanału podczas pracy.

Inną cechą kanałów ssących jest to, że często trzeba je rozmontowywać, aby oczyścić z nagromadzonego brudu na ścianach. Ponadto w wyniku szybkiego zużycia poszczególne elementy muszą być okresowo wymieniane.

Z tego powodu zaleca się stosowanie elementów szybkozłączalnych do montażu konstrukcji zamiast tradycyjnych kołnierzy, które szybko zawodzą podczas częstego demontażu-montażu.

Aby wyregulować przepływ powietrza, stosuje się ukośne bramki, które wykazują mniejszy opór dla przepływu i lepiej zapobiegają gromadzeniu się zanieczyszczeń. Stosowanie przepustnic sterujących w systemach zasysania nie jest zalecane. Bardzo ważne jest, aby kanały były ustawione pod odpowiednim kątem.

Pozycja konstrukcji zależy od ustawionego natężenia przepływu powietrza, które jest określone przez naturę usuniętych zanieczyszczeń. Tak więc, aby zapewnić prędkość około 20 m / s, konieczne jest nachylenie 60 °, dla prędkości 45 m / s kąt mniejszy niż 60 ° itp.

Jeśli natura zanieczyszczeń pozwala przewidzieć gromadzenie się lepkiego pyłu w przewodach powietrznych, zaleca się wstępne zaprojektowanie takich przemysłowych systemów zasysających z myślą o maksymalnej prędkości ruchu mas powietrza.

Aby ułatwić czyszczenie konstrukcji, do kanałów wkładane są specjalne wkładki z folii, papieru i innych odpowiednich materiałów. Konwencjonalne wentylatory domowe, a nawet niektóre wentylatory przemysłowe do systemów zasysających nie są odpowiednie, nawet jeśli mają wystarczająco wysoką wydajność.

Potrzebujemy urządzeń o zwiększonej odporności na zużycie, które mogą pracować pod dużym obciążeniem przez długi czas bez przerw.

Częstym problemem dla układów zasysania o niskiej wydajności jest utrata powietrza. Aby zapobiec temu zjawisku, eksperci zalecają wybierz fanów z pewną rezerwą mocy. Strata powietrza w praktyce może osiągnąć 30% w porównaniu z obliczonymi danymi.

Niewłaściwy wybór lokalnego ssania może niekorzystnie wpłynąć na cały system. Nie możesz wybrać takiego elementu bez uwzględnienia funkcji procesu.

W niektórych przypadkach skuteczne będzie schronienie typu parasolowego, w innych „wizytówka”, wyciąg wyciągowy, kabina itp. Ten punkt musi być koniecznie uzgodniony z technologem przy konkretnej produkcji.

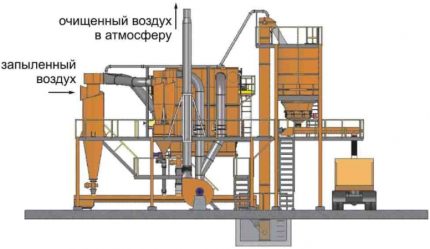

Do zgrubnego czyszczenia powietrza z kurzu stosuje się worki na kurz, niepodzielne komory pyłowe, zamknięte kanały gazowe, suche cyklony i inne podobne urządzenia, w zależności od rodzaju pyłu.

Płuczki są często używane do średniego czyszczenia, a dokładne czyszczenie odbywa się za pomocą zestawu narzędzi, które mogą obejmować elektrofiltry typu cyklonowego i filtr workowy, w niektórych przypadkach stosuje się wysokociśnieniową rurkę Venturiego lub inne odpowiednie jednostki.

Dlaczego powstają problemy?

Nawet jeśli w pomieszczeniu produkcyjnym znajduje się system zasysania, należy okresowo sprawdzać poziom zanieczyszczenia w powietrzu. Zdarza się, że system działa normalnie, filtry są w porządku, ale zanieczyszczenie powietrza pozostaje zbyt wysokie.

Przyczyną wad mogą być pewne zjawiska:

- kurz nagromadzony w przewodach;

- wentylator wyciągowy o niskiej wydajności;

- zbyt duże zużycie powietrza;

- niewystarczający przepływ mas świeżego powietrza.

Jeśli w przewodach gromadzi się duża ilość pyłu, oznacza to, że projekt początkowo miał zbyt małe prędkości, aby poruszać się masami powietrza. Innym powodem tego zjawiska są wady konfiguracji elementów układu zasysania.

Obecność nadmiernie ostrych zakrętów, odcinków o niskim nachyleniu, brak wystarczającej liczby luków czyszczących itp. Może zapobiec szybkiemu usuwaniu cząstek pyłu z układu.

Nieprawidłowa instalacja lub błędy mogą powodować nadmiernie wysokie straty powietrza w systemie, powodując ogólny spadek wydajności urządzenia. Wyciek powietrza może wystąpić w wyniku nieprawidłowego działania systemu filtracji. Z tego powodu przy obliczaniu zaleca się ustanowienie wystarczającej wartości procentowej dla takich strat.

Jeśli wystarczająca ilość powietrza przepływa przez system, ale działanie systemu nadal nie wykazuje oczekiwanej wydajności, może być konieczna zmiana projektu lokalnego schronu ssącego.

Powinien być tak umiejscowiony, aby zebrać maksymalną ilość zanieczyszczeń, uniemożliwiając im dostanie się do powietrza w pomieszczeniu. Struktura ta została zaprojektowana w taki sposób, aby nie zakłócała pracy i przemieszczania się personelu.

Jeśli pomieszczenie nie otrzyma wystarczającej ilości świeżego powietrza, wówczas nie wystarczy sterowanie systemem ssącym. Aby zrekompensować zwiększoną wydajność wymiany powietrza, zasilanie rekuperowana wentylacja.

W gorących warsztatach ogrzewanie powietrza nawiewanego z zewnątrz nie jest potrzebne, wystarczy wykonać otwór w ścianie i zamknąć go przepustnicą.

Wnioski i przydatne wideo na ten temat

Oto przegląd rozpakowywania i instalacji mobilnego systemu aspiracji RIKON DC3000 dla przemysłu drzewnego:

Ten film pokazuje stacjonarny system odsysania stosowany w produkcji mebli:

Systemy zasysające - nowoczesny i niezawodny sposób na oczyszczenie powietrza w obiektach przemysłowych z niebezpiecznych zanieczyszczeń. Jeśli projekt zostanie poprawnie zaprojektowany i zainstalowany bez błędów, wykaże wysoką wydajność przy minimalnych kosztach.

Czy jest coś do uzupełnienia lub masz pytania dotyczące systemów aspiracji? Proszę zostawić komentarz na temat publikacji. Formularz kontaktowy znajduje się w dolnym bloku.

Rodzaje systemów wentylacyjnych: przegląd porównawczy opcji organizacji systemów wentylacyjnych

Rodzaje systemów wentylacyjnych: przegląd porównawczy opcji organizacji systemów wentylacyjnych  Układ wentylacji do sufitu: rodzaje systemów wentylacyjnych i cechy ich rozmieszczenia

Układ wentylacji do sufitu: rodzaje systemów wentylacyjnych i cechy ich rozmieszczenia  Rury wentylacyjne z tworzywa sztucznego do okapów: niuanse wyboru i instalacji

Rury wentylacyjne z tworzywa sztucznego do okapów: niuanse wyboru i instalacji  Okap do łazienki i toalety: subtelności tworzenia projektu i niuanse aranżacji systemu

Okap do łazienki i toalety: subtelności tworzenia projektu i niuanse aranżacji systemu  Jak wykonać obliczenia wentylacji: wzory i przykład obliczania układu zasilania i układu wydechowego

Jak wykonać obliczenia wentylacji: wzory i przykład obliczania układu zasilania i układu wydechowego  Naturalna wentylacja w prywatnym domu: zasady organizacji grawitacyjnego systemu wymiany powietrza

Naturalna wentylacja w prywatnym domu: zasady organizacji grawitacyjnego systemu wymiany powietrza  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Fakt, że systemy aspiracyjne są bardzo złożonym systemem do obliczeń i projektowania, został przekonany z naszego własnego doświadczenia. Firma, w której pracowałem, rozszerzyła produkcję. Sami zbudowali stolarnię. Mając wyższe wykształcenie budowlane, próbował zaprojektować system aspiracji do usuwania pyłu i drobnych odpadów z obrabiarek. Tak było. Uświadomiłem sobie, że istnieje zbyt wiele niuansów. Podręczniki i instrukcje obsługi nie były wystarczające.Potrzebna jest specjalna wiedza, aby nie przerabiać ponownie całego systemu.

Oleg, w komentarzach oczywiście wszyscy piszą, ale po co pisać tak wodniście o tym, co już jest oczywiste? A ci, którzy sami chcieliby spróbować, a następnie zobaczyli twój komentarz, mogą przynajmniej dodać kilka szczegółów. Jaka konkretna wiedza jest konkretna i jakie najważniejsze niuanse należy wziąć pod uwagę? Jakie problemy napotkałeś w pierwszej kolejności? Więcej, więcej szczegółów.