Purificação de gás amina a partir de sulfeto de hidrogênio: princípio, opções eficazes e esquemas de instalação

O gás natural produzido nos campos para entrega ao consumidor através dos dutos contém compostos de enxofre em diferentes proporções. Se não forem eliminadas, substâncias agressivas destruirão a tubulação e tornarão os acessórios inutilizáveis. Além disso, as toxinas são liberadas durante a combustão do combustível azul poluído.

Para evitar consequências negativas, é realizada uma purificação de gás amina a partir de sulfeto de hidrogênio. Essa é a maneira mais fácil e barata de separar componentes perigosos de combustíveis fósseis. Contaremos como ocorre o processo de separação das inclusões de enxofre, como a estação de tratamento é organizada e funciona.

O conteúdo do artigo:

Objetivo do tratamento de combustíveis fósseis

O gás é o tipo mais popular de combustível. Atrai o preço mais acessível e causa o menor dano ao meio ambiente. As vantagens indiscutíveis incluem a simplicidade de controlar o processo de combustão e a capacidade de garantir todas as etapas do processamento de combustível no processo de obtenção de energia térmica.

Entretanto, fósseis gasosos naturais não são extraídos em sua forma pura, porque simultaneamente com a extração de gás do poço, os compostos orgânicos associados são bombeados. O mais comum deles é o sulfeto de hidrogênio, cujo conteúdo varia de décimos a dez ou mais por cento, dependendo do campo.

O sulfeto de hidrogênio é tóxico, prejudicial ao meio ambiente, prejudicial aos catalisadores usados no processamento de gás. Como já observamos, esse composto orgânico é extremamente agressivo com relação a tubos de aço e válvulas de metal.

Naturalmente, corroer o sistema privado e gás principal, o sulfeto de hidrogênio leva a vazamentos de combustível azul e a situações de risco extremamente negativas associadas a esse fato. Para proteger o consumidor, os compostos não saudáveis são removidos da composição do combustível gasoso antes de ser entregue à rodovia.

De acordo com os padrões dos compostos de sulfeto de hidrogênio, o gás transportado através de tubulações não pode exceder 0,02 g / m³. No entanto, de fato, há muito mais. Para atingir o valor regulado pelo GOST 5542-2014, é necessária uma limpeza.

Métodos existentes para a separação de sulfeto de hidrogênio

Além do sulfeto de hidrogênio prevalecente contra outras impurezas, outros compostos nocivos também podem estar contidos no combustível azul. Você pode encontrar nele dióxido de carbono, mercaptanos leves e sulfeto de carbono. Mas o próprio sulfeto de hidrogênio sempre prevalecerá.

Vale a pena notar que algum conteúdo insignificante de compostos de enxofre no combustível gasoso purificado é aceitável. O valor da tolerância específica depende da finalidade para a qual o gás é produzido. Por exemplo, para a produção de óxido de etileno, o teor total de enxofre deve ser menor que 0,0001 mg / m³.

O método de limpeza é escolhido, com foco no resultado desejado.

Todos os métodos existentes são divididos em dois grupos:

- Sorção. Consistem na absorção de compostos de sulfeto de hidrogênio por um reagente sólido (adsorção) ou líquido (absorção) com a liberação subsequente de enxofre ou seus derivados. Depois disso, as impurezas nocivas extraídas da composição do gás são descartadas ou recicladas.

- Catalítico. Eles consistem na oxidação ou redução do sulfeto de hidrogênio com sua conversão em enxofre elementar.O processo é implementado na presença de catalisadores - substâncias que estimulam o curso de uma reação química.

A adsorção envolve a coleta de sulfeto de hidrogênio, concentrando-o na superfície de um sólido. Na maioria das vezes, materiais granulares à base de carvão ativado ou óxido de ferro estão envolvidos no processo de adsorção. A grande característica específica da superfície dos grãos contribui para a retenção máxima de moléculas de enxofre.

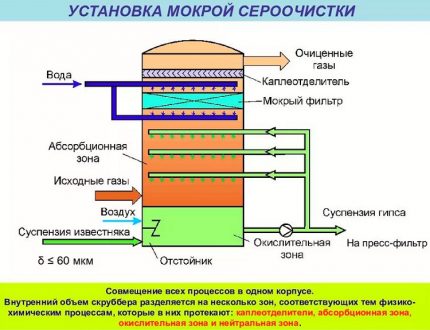

A tecnologia de absorção é caracterizada por as impurezas gasosas de sulfeto de hidrogênio serem dissolvidas na substância líquida ativa. Como resultado, contaminantes gasosos passam para a fase líquida. Em seguida, os componentes nocivos selecionados são removidos por evaporação, caso contrário a dessorção, por esse método, são removidos do líquido reativo.

Apesar de a tecnologia de adsorção pertencer aos “processos secos” e permitir a purificação fina do combustível azul, a absorção é mais frequentemente usada para remover contaminantes do gás natural. A coleta e eliminação de compostos de sulfeto de hidrogênio usando absorvedores de líquidos é mais lucrativa e apropriada.

Os métodos de absorção usados na purificação de gás são divididos nos três grupos a seguir:

- Chemical. Produzido com solventes que reagem livremente com poluentes ácidos de sulfeto de hidrogênio. Etanolaminas ou alcanolaminas têm a maior capacidade de absorção entre os sorventes químicos.

- Físico. Realizada por dissolução física de sulfeto de hidrogênio gasoso em um absorvedor de líquidos. Além disso, quanto maior a pressão parcial do poluente gasoso, mais rápido será o processo de dissolução. Metanol, carbonato de propileno etc. são usados aqui como absorvedor.

- Combinado. Na versão mista da extração de sulfeto de hidrogênio, ambas as tecnologias estão envolvidas. O trabalho principal é realizado por absorção e o tratamento terciário fino é realizado por adsorventes.

Por meio século, a tecnologia mais popular e popular para a extração e remoção de sulfeto de hidrogênio e ácido carbônico de combustíveis naturais tem sido a purificação química de gás usando um absorvente de amina usado na forma de uma solução aquosa.

A tecnologia amina é mais adequada para processar grandes volumes de gás, porque:

- Falta de déficit. Os reagentes sempre podem ser adquiridos no volume necessário para a limpeza.

- Absorção aceitável. As aminas são caracterizadas por alta capacidade de absorção. De todas as substâncias utilizadas, somente elas são capazes de remover 99,9% de sulfeto de hidrogênio do gás.

- Características prioritárias. As soluções de aminas aquosas são diferenciadas pela viscosidade mais aceitável, densidade de vapor, estabilidade térmica e química, baixa capacidade de calor. Suas características fornecem o melhor curso do processo de absorção.

- Nenhuma toxicidade de substâncias reativas. Este é um argumento importante que convence a recorrer especificamente ao método da amina.

- Seletividade. Qualidade exigida para absorção seletiva. Ele oferece a possibilidade de executar sequencialmente as reações necessárias na ordem necessária para um resultado ideal.

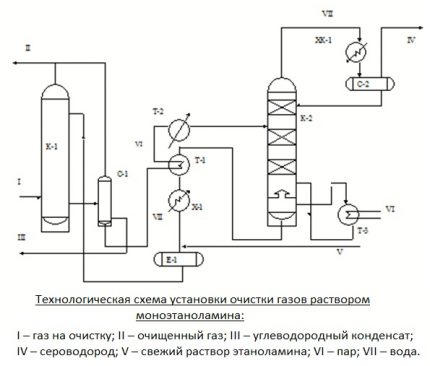

As etanolaminas usadas na realização de métodos químicos para limpeza de gases do sulfeto de hidrogênio e dióxido de carbono incluem monoetanolaminas (MEA), dietanolaminas (DEA), trietanolaminas (TEA). Além disso, substâncias com prefixos mono- e di- são eliminadas do gás e H2S e CO2. Mas a terceira opção ajuda a remover apenas o sulfeto de hidrogênio.

Ao realizar a limpeza seletiva do combustível azul, são utilizadas metildietanolaminas (MDEA), diglicolaminas (DHA) e diisopropanolaminas (DIPA). Absorventes seletivos são usados principalmente no exterior.

Naturalmente, absorventes ideais que atendem a todos os requisitos de limpeza antes de serem entregues ao sistema. aquecimento a gás e o fornecimento de outros equipamentos ainda não existe. Cada solvente tem algumas vantagens junto com desvantagens. Ao escolher uma substância reativa, eles simplesmente determinam a mais adequada das séries propostas.

Princípio de instalação típico

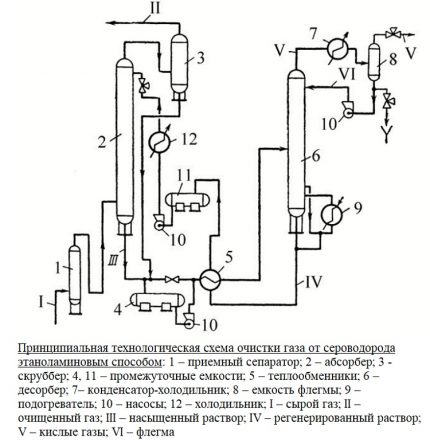

Absorvência máxima em relação a H2S é caracterizado por uma solução de monoetanolamina. No entanto, este reagente tem algumas desvantagens significativas. É caracterizada por pressão bastante alta e a capacidade de criar compostos irreversíveis com monóxido de carbono durante a operação da unidade de purificação de gás amina.

O primeiro menos é eliminado por lavagem, como resultado do qual o vapor de amina é parcialmente absorvido. O segundo é raro no processamento de gases de campo.

A concentração de uma solução aquosa de monoetanolamina é selecionada empiricamente, com base nos estudos realizados para purificar o gás de um campo específico. A seleção da porcentagem de reagente leva em consideração sua capacidade de suportar os efeitos agressivos do sulfeto de hidrogênio nos componentes metálicos do sistema.

O conteúdo absorvente padrão está geralmente na faixa de 15 a 20%. No entanto, muitas vezes acontece que a concentração é aumentada para 30% ou reduzida para 10%, dependendo de quão alto deve ser o grau de purificação. I.e. com que finalidade, no aquecimento ou na produção de compostos poliméricos, será utilizado gás.

Observe que, com um aumento na concentração de compostos de amina, a corrosividade do sulfeto de hidrogênio diminui. Mas devemos levar em consideração que, neste caso, o consumo de reagente aumenta. Consequentemente, o custo do gás comercial purificado aumenta.

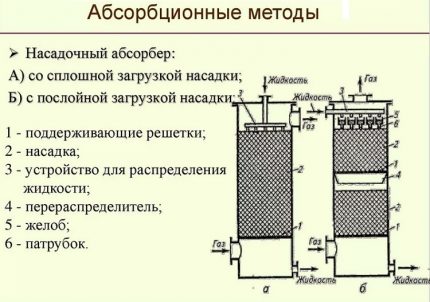

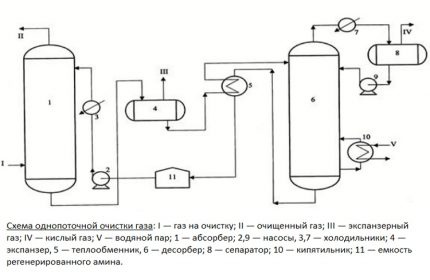

A unidade principal da estação de tratamento é um absorvedor de uma placa ou variedade montada. Trata-se de uma orientação vertical, semelhante externamente a um tubo de ensaio, aparelho com bicos ou placas localizados no interior. Na parte inferior há uma entrada para o fornecimento de mistura de gás bruto, no topo há uma saída para o lavador.

O fluxo de gás após passar pelo separador de entrada é bombeado para a seção inferior do absorvedor. Em seguida, ele passa por placas ou bocais localizados no meio do invólucro, onde os contaminantes se depositam. Os bocais, completamente umedecidos com uma solução de amina, são separados por grades para distribuição uniforme do reagente.

Além disso, o combustível azul limpo de impurezas é enviado para o lavador. Este dispositivo pode ser conectado no circuito de processamento após o absorvedor ou localizado na parte superior.

A solução gasta escorre pelas paredes do absorvedor e é enviada para a coluna de destilação - uma stripper com uma caldeira. Lá, a solução é purificada dos contaminantes absorvidos pelos vapores liberados pela água fervente, a fim de retornar à instalação.

Regenerado, ou seja, livre de compostos de sulfeto de hidrogênio, a solução flui para o trocador de calor. Nele, o líquido é resfriado durante a transferência de calor para a próxima porção da solução contaminada, após o que é bombeado no refrigerador pela bomba para resfriamento e condensação completos do vapor.

A solução absorvente resfriada é novamente alimentada no absorvedor. Portanto, o reagente circula pela instalação. Seus vapores também são resfriados e purificados a partir de impurezas ácidas, após o que reabastecem o suprimento de reagente.

Se for necessário realizar a remoção simultânea de CO do gás processado2 e H2S, a limpeza em duas etapas é realizada. Consiste no uso de duas soluções que diferem na concentração. Esta opção é mais econômica que a limpeza de estágio único.

Primeiro, o combustível gasoso é limpo com uma composição forte com um teor de reagente de 25-35%. Em seguida, o gás é tratado com uma solução aquosa fraca, na qual a substância ativa é de apenas 5 a 12%. Como resultado, a limpeza grossa e fina é realizada com uma vazão mínima da solução e o uso racional do calor gerado.

Quatro opções de tratamento com alconolamina

As alcanolaminas ou aminoálcoois são substâncias que contêm não apenas um grupo amina, mas também um grupo hidroxi.

O aparelho e a tecnologia para purificação de gás natural com alcanolaminas diferem principalmente no método de fornecimento de uma substância absorvente. Na maioria das vezes, quatro métodos básicos são usados na purificação de gases usando esse tipo de amina.

Primeira maneira. Ele determina o fluxo da solução ativa em um fluxo a partir de cima. Toda a quantidade de absorvente é enviada para a placa superior da instalação. O processo de limpeza ocorre em uma temperatura de fundo não superior a 40ºС.

Essa técnica é geralmente usada para contaminação menor com compostos de sulfeto de hidrogênio e dióxido de carbono. O efeito térmico total para a produção de gás comercial, neste caso, como regra, é baixo.

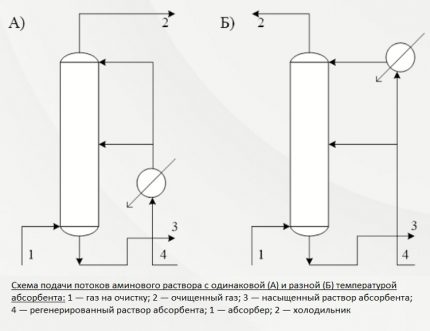

Segunda via. Esta opção de limpeza é usada para altos níveis de compostos de sulfeto de hidrogênio em combustíveis gasosos.

A solução reativa neste caso é alimentada em duas correntes. O primeiro, com um volume de cerca de 65-75% da massa total, é enviado para o meio da instalação, o segundo é entregue de cima.

A solução de amina flui pelas placas e encontra fluxos de gás para cima que são bombeados para a placa inferior da unidade absorvente. Antes de servir, a solução é aquecida a não mais que 40 ° C, mas durante a interação do gás com a amina, a temperatura aumenta significativamente.

Para evitar que a eficiência da limpeza caia devido ao aumento da temperatura, o excesso de calor é removido juntamente com a solução gasta saturada com sulfeto de hidrogênio. E na parte superior da instalação, o fluxo é resfriado para extrair componentes ácidos residuais junto com o condensado.

Essa é uma maneira econômica de reduzir o consumo de energia e solução ativa. Aquecimento adicional não é realizado em nenhum estágio. Em termos de essência tecnológica, trata-se de uma purificação em dois níveis, que oferece a oportunidade com menos perdas para preparar gás comercial para o abastecimento da rodovia.

Terceira via. Ele assume o fornecimento do absorvedor para a planta de limpeza em duas correntes de temperaturas diferentes. O método é aplicado se, além de sulfeto de hidrogênio e dióxido de carbono, houver também CS no gás bruto2e COS.

A parte predominante do absorvedor, aproximadamente 70-75%, é aquecida a 60-70 ° C, e a fração restante apenas a 40 ° C. Os fluxos são alimentados no absorvedor da mesma maneira que no caso descrito acima: de cima e no meio.

A formação de uma zona com alta temperatura permite remover rápida e eficientemente as impurezas orgânicas da massa de gás na parte inferior da coluna de limpeza. No topo, o dióxido de carbono e o sulfeto de hidrogênio são precipitados com uma amina de temperatura padrão.

Quarta via. Esta tecnologia determina o fornecimento de uma solução aquosa de amina em duas correntes com diferentes graus de regeneração. Ou seja, um é fornecido não refinado, contendo inclusões de sulfeto de hidrogênio, o segundo sem elas.

O primeiro fluxo não pode ser chamado completamente poluído. Contém apenas parcialmente componentes ácidos, porque alguns deles são removidos durante o resfriamento a + 50º / + 60ºC no trocador de calor. Esse fluxo de solução é retirado do bico inferior do decapante, resfriado e enviado para a parte central da coluna.

Somente a parte da solução bombeada para o setor superior da instalação passa por uma limpeza profunda. A temperatura deste fluxo geralmente não excede 50 ° C. A limpeza fina de combustíveis gasosos é realizada aqui. Esse design reduz os custos em pelo menos 10%, reduzindo o consumo de vapor.

É claro que o método de limpeza é escolhido com base na presença de poluentes orgânicos e viabilidade econômica. De qualquer forma, uma variedade de tecnologias permite que você escolha a melhor opção. Na mesma unidade de tratamento de gás amina, o grau de purificação pode variar, produzindo combustível azul com os corretos para o trabalho caldeiras a gás, fogões, características de aquecedores.

Conclusões e vídeo útil sobre o tema

O vídeo a seguir o familiarizará com as especificidades da extração de sulfeto de hidrogênio do gás associado extraído com óleo de um poço de petróleo:

A instalação da purificação do combustível azul a partir de sulfeto de hidrogênio com a produção de enxofre elementar para processamento posterior apresentará o vídeo:

O autor deste vídeo mostrará como se livrar do biogás do sulfeto de hidrogênio em casa.

A escolha do método de purificação de gás é principalmente orientada para a solução de um problema específico. O artista tem duas maneiras: seguir um padrão comprovado ou preferir algo novo. No entanto, a principal diretriz ainda deve ser a viabilidade econômica, mantendo a qualidade e obtendo o grau de processamento desejado.

Como verificar vazamentos de gás em casa: maneiras eficazes de verificar e lidar com vazamentos

Como verificar vazamentos de gás em casa: maneiras eficazes de verificar e lidar com vazamentos  Sensores de vazamento de gás da bateria: princípio e variedades de operação + melhores marcas do mercado

Sensores de vazamento de gás da bateria: princípio e variedades de operação + melhores marcas do mercado  Para onde ligar se não houver gás no apartamento: motivos da desconexão + procedimento para a ausência de gás

Para onde ligar se não houver gás no apartamento: motivos da desconexão + procedimento para a ausência de gás  Tipos de gás doméstico: que gás chega aos nossos apartamentos + características do gás doméstico

Tipos de gás doméstico: que gás chega aos nossos apartamentos + características do gás doméstico  Odor de gás natural: características dos odorantes, normas e regras para sua entrada

Odor de gás natural: características dos odorantes, normas e regras para sua entrada  Ações para o cheiro de gás na sala das caldeiras: o que fazer quando um odor característico é detectado

Ações para o cheiro de gás na sala das caldeiras: o que fazer quando um odor característico é detectado  Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás

Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás  As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente

As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente  Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades

Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades  Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos

Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos