Kazısız boru döşemesi nasıl yapılır: yöntem özellikleri + çalışma örneği

Yeni boru hatlarının inşası sırasında, ayrıca eski iletişim hatlarının onarımı veya değiştirilmesi sırasında, kazısız boru döşeme aktif olarak kullanılmaktadır.

Çeşitli yöntemler, sitenin karmaşıklığına veya geliştirme yoğunluğuna bağlı olarak en iyi yöntemi seçmenize izin verir.

Bu malzemede, boru hatlarının kazısız döşeme yöntemleri ve ayırt edici özellikleri hakkında ayrıntılı olarak konuşacağız.

Makalenin içeriği:

BPT'nin avantajları ve özellikleri

Siperleri kazarken yapılan kazılara kıyasla bariz avantajlar aşağıdaki hususlardır:

- çalışma şartlarının azaltılması;

- iyileştirmenin restorasyonu için masrafların en aza indirilmesi;

- altyapı işletiminin normal modda sürdürülmesi;

- çevreye duyarlı alanlarda daha az etki.

Boru hattının kazısız döşeme yönteminin seçimi, gerekli kuyunun çapına, peyzaj ve toprağın özelliklerine, döşenen boruların malzemesine, mevcut iletişimin varlığına veya yokluğuna bağlıdır.

Uygulama için birçok seçenek vardır, ancak aralarında dört ana yöntem ayırt edilebilir: toprağın rehabilitasyonu, delinmesi ve delinmesi, yatay yönlü sondaj.

Boru hattının rehabilitasyon ile yeniden inşası ve değiştirilmesi

Denetim sırasında mevcut bir boru hattının tamamen veya kısmen değiştirilmesine duyulan ihtiyacın tespit edildiği durumlarda rehabilitasyon yöntemi kullanılır.

Rehabilitasyon yardımı ile aşağıdaki sorunlar etkili bir şekilde çözülür:

- boru hattı bölümlerinin tıkanması ve çatlama;

- ağaç kökleri ile yerel iletişim dallarının tahrip edilmesi;

- korozyon nedeniyle boru kopma riski.

İletişim ve görevlerin durumuna bağlı olarak, yeniden boyama veya yenileme teknolojisine başvururlar.

Teknoloji veya “boru içi boru”

Relining, çapta hafif bir azalmanın mümkün olduğu boru hatları için kullanılan bir rehabilitasyon seçeneğidir. Metal boruların gerçek ömrü tükenirse ve bir sonraki atılıma kadar çalıştıkları korkusu varsa, o zaman ön kalsiyum, pas ve kum birikintilerinden arındırılır.

Önceden içeriden tüm uzunluk boyunca eşit olarak dağıtılmış bir polimer bileşimi ile doldurulmuş bir manşon formuna sahip bir polietilen astar hazırlanır. Su veya hava basıncı altındaki bu polimer çorabı, borunun içinde yumuşatılırken, daha önce uygulanan bileşim boru hattının duvarlarına bitişik olacak şekilde ters çevrilir.

Manşon aşınmış boru hattının tüm segmentini doldurduktan sonra, polimerizasyon işlemi sıcaklığın etkisi altında gerçekleştirilir. Sonuç olarak, iletişimin gücü ve verimi artar.

Bir başka rafine edici teknoloji, yeni polipropilen borular mevcut eskilerin içinden. Bu şekilde 200-315 mm çapında çelik, seramik, asbestli çimento, dökme demir, beton ve betonarme boru hatları değiştirilir.

Unutulmamalıdır ki yerlerde PVC boru bağlantıları yaklaşık 15 mm'lik bir dikiş oluşur ve ondan eski borunun iç çapı ile yeni borunun dış yüzeyi arasındaki boşluğu ölçmek gerekir.

Plastik boruların düşük hidrolik direnci nedeniyle, çap azalmasıyla bile verim bozulmaz.

Yenileme teknolojisi ile boru hatlarının yenilenmesi

Rehabilitasyon için başka bir seçenek yenileme. Zemine tahrip edilen ve sıkıştırılan mevcut iletişimlere çok daha az koruyucu bir tutumdan vazgeçmekten farklıdır ve genellikle daha büyük bir çapa sahip yeni bir boru hattı için koruyucu bir kabuk oluşturur.

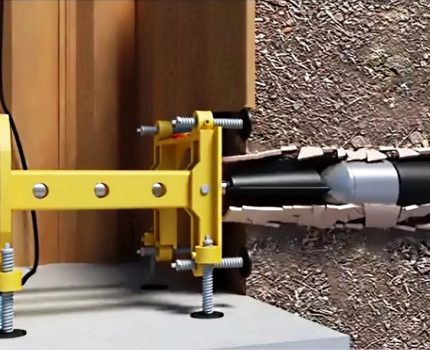

Bu tür kazısız boru döşemesi için özel ekipmana ihtiyaç vardır - kesme nervürleri ile donatılmış bir koni genişleticili pnömatik bir çekiç makinesi kullanılır. Makalenin altındaki video, koninin 6 mm çelik bir boru ile nasıl başa çıktığını açıkça göstermektedir.

Çalışma mekanizması çekiş kablosuna sabitlenir, daha sonra PVC boru modülleri aşamada bağlanır, uzunluğu kuyu genişliğine bağlı olarak 600 ila 1000 mm arasında değişebilir. Pnömatik hortum kompresöre bağlanır, daha sonra güvenlik modülüyle birlikte bağlı modüllerden geçirilir.

Değiştirilen boru hattının girişi genişler ve içine bir pnömatik çekiç makinesi sokulur. İletişim boyunca hareket ederken, aynı zamanda döşeme malzemesini esnetirken onları kırıyor.

Zemin delme yöntemleri

Toprak itme de önemli sayıda varyasyon ile gerçekleştirilir. Bu mikrotünelleme teknolojisi, pnömatik zımba kullanımı, yönlü vida delme, kontrollü ve kontrolsüz delme.

Bu kazısız döşeme yöntemlerinin her biri, iletişimin konumuna bağlı olarak talep edilir ve ilgilidir.

Boru kılıfı veya kontrolsüz delme yöntemi

Bu yöntemle, kasa aynı anda örneklenirken zemine bastırılır. Vidalar örnekleme için daha az kullanılır, daha az sıklıkta - basınçlı hava ve su ile erozyon.

Her türlü toprak için kontrolsüz delinme kullanılır, ancak tutarsız topraklarda ve büyük taşların varlığında, muhafaza toprakla kıvrıldığında veya hareketi engellendiğinde zorluklar ortaya çıkabilir.

İşin hazırlanması aşamasında, kasa, delinme ekseni boyunca çukura açıkça maruz bırakılır. Muhtemel engeller nedeniyle, hareket yörüngesi, biri gerekli olandan daha büyük bir çapla seçilen iki boru kullanılarak düzeltilebilir ve zaten içinde, istenen çapta bir boru kamışı döşenir.

Dış boru bir tür kasa görevi görür ve döşemenin demiryolu veya tramvay raylarının yanı sıra yüksek yük otoyolları altında gerçekleştirilmesi durumunda önemli olan çalışma boru hattını korur.

Çaptaki fark genellikle 150-250 mm'dir ve halka, çimento-kum harcı ile doldurulmak üzere dolguya tabidir. Böylece, çalışma borusu üzerindeki toprak basıncı azalır, nakliye üzerindeki yük azaltılır ve yakınlarda bulunan diğer iletişimin etkilerinden korunma da sağlanır.

Gövde segmentlerinin uzunluğu 3 ila 12 metre arasındadır; kurulum sırasında sırayla kaynak yapılır.

Kontrollü delinme farkları

Bu yöntem, deflektörlerin - kasanın önüne sabitlenmiş çelik plakaların ek kullanımında kontrolsüz delinmeden farklıdır. Hidrolik silindirler kullanılarak kaldırılır, böylece delinme yönü düzeltilir.

Her iki durumda da, sürtünmeyi azaltmak için, boru hattını döşedikten sonra pompalanan ve filtrasyondan sonra tekrar kullanılabilen bir bentonit çözeltisi kullanılır.

Boruların delinerek döşenmesi teknolojisi hakkında daha fazla bilgi için bu şeyler.

Yoğun topraklarda pnömatik delici kullanımı

Kazısız penetrasyonun nispeten yüksek doğruluğu nedeniyle toprak delinmesi için pnömatik zımbaların kullanımı en ucuz, hızlı ve etkili yoldur.

Bu yöntem, hidrolik krikolar için ek durdurmaların imalatını gerektirmez, kullanımı nakliye için küçük ve uygun ekipman kullanır ve bir şantiye hazırlamak için minimum gereksinimler sunulur.

Basınçlı hava nedeniyle, etkisi altında 80 metreye kadar açık çelik boru yüksek mukavemetli topraklara tıkanmış yeterli darbe enerjisi gelişir. Ortalama döşeme hızı saatte 15 metredir. Döşemeden sonra borular topraktan su ve basınçlı hava ile temizlenir. Büyük çaplı borular elle temizlenir.

Mikro-tünelleme teknolojisinin faydaları

Mikrotünelleme süreci tamamen otomatiktir. Upsetting ve çalışma boruları sadece çelikten değil, aynı zamanda seramik, fiberglas, dökme demir ve betonarme. Kriko istasyonunu yeniden yüklemeden ortalama sürüş mesafesi 100 ila 250 metredir.

Aralık, toprağın tipine, mikrotunnel kompleksinin sahip olduğu delme çerçevesinin gücüne ve ayrıca kullanılan boruların malzemesinden - borunun hangi sıkıştırma kuvvetine dayanabileceğine bağlı olarak değişir.

Yönlü vida delme makinelerinin kullanımı

Burgu kurulumlarını devreye almak, mikrotunnelling için ucuz bir alternatiftir. Bu tür kurulumlar, muhafaza borularının yüksek hassasiyetle döşenmesine ve yerçekimi iletişimi için önemli olan tasarım eğiminin gözlenmesine izin verir.

Kullanım kısıtlamaları bataklık ve büyük katı toprak kalıntıları olabilir. Sürüş mesafesi genellikle 80 metreyi geçmez.

İçi boş şaftlı burguların kullanılması, alıcı bir çukur geliştirmeden delmeye izin verir.

Yatay Yönlü Sondaj Yöntemi

Belki de bu, kazısız boru döşemesinde mevcut olanların en pahalı yöntemidir, aynı zamanda en yüksek teknolojidir.

HDD sadece uzun mesafeleri delerken ve büyük çaplarda boru döşerken gerekli değil, aynı zamanda özel mülklerin veya kültürel değeri olan nesnelerin yakınına küçük çaplı bir boru hattının küçük bir bölümünün döşenmesi gerektiğinde kullanılır.

İşlemde, bir boru kırbaçını çekerken sürtünmede bir azalma sağlayan, döşenen malzemenin sıkışmasını önlemek için gelişmiş toprağı süspansiyon halinde tutmak, ekipmanı soğutmak ve yağlamak ve gelişmiş toprağı yüzeye çıkarmak için sondaj sıvısı kullanılır.

Sondaj çamuru, özel katkı maddeleri kompleksi olan doğal bir mineral olan su bentonit ile seyreltilerek hazırlanır. Elde edilen süspansiyon kanalın çökmesini önler, geçirgen topraklarda bile işlevlerini yerine getirebildiği için yeraltı suyunun kısmi veya tamamen pompalanması ihtiyacını ortadan kaldırır.

Suya doymuş topraklarda yatay yönlü sondaj, sondaj sıvısının basıncının ve akış hızının hassas kontrolünün yanı sıra hazırlanmasında özel katkı maddelerinin kullanılmasını gerektirir.

Çözeltinin hazırlanması için su, yakın çevrede bulunan su kütlelerinden alındığından, bu parametrelerin süspansiyonun stabilitesini etkileyebileceğinden, mineral tuzlarının varlığını ve yeraltı suyunun pH'ını dikkate almak gerekir. Bu yaklaşım kontrolsüz erozyonu önler.

HDD çalışması birkaç aşamaya ayrılabilir:

- delme yolu planlaması;

- iş yerinin hazırlanması;

- pilot kuyunun yürütülmesi;

- kuyu genişleme aşaması;

- ters çekme;

- bölgenin restorasyonu.

Plandaki her bir öğeyi düşünün.

Kuyu yörüngesinin planlanması ve hesaplanması aşaması

Sondaj başlamadan önce, kuyu yolunu hesaplamak ve planlamak gerekir.

Sadece yolun uzunluğunu ve derinliğini değil, aynı zamanda olası engelleri de dikkate alın:

- toprak sıkışması, gözenekliliği ve yapışkanlığı;

- nem içeriği ve yeraltı suyu seviyesi;

- büyük taş ve kayaların varlığı;

- sondaj bölgesine bitişik yeraltı yapıları.

Olası riskler tanımlanır ve bildirimler acil servislere ve Trafik Polis Bürosuna gönderilir.

Sondaj yörüngesinin çizimi yapılır veya doğrudan bölgenin yüzeyine işaretlenir. Ciddi bir mühendislik yaklaşımı ile, matkabın giriş ve çıkış açılarının yanı sıra çubukların kirpiklerinin izin verilen minimum eğrilik yarıçapları dikkate alınır.

Kurulumdaki en büyük yük, pilot kuyuyu genişletirken ve boru hattını döşerken ortaya çıkar, böylece hesaplamalar ekipmanın gücü için ayarlanır.

Yatay yönlü sondaj için bir mekan organizasyonu

HDD kompleksi, işyerinde görüntülenen tesise teslim edilir. Delme çerçevesinin eğim açısını doğrulamak ve montajı sabitlemek gerekir.

Böyle bir sabitleme olmadan, matkabın kendisi, tahriki ve delme çerçevesi daha hızlı aşınır, bu nedenle sabitleme ihmal edilmemelidir. Daha sonra süspansiyon ve ünite motorları için karıştırıcıyı test etmek ve hidrolik sistemin hortumlarının sabit olduğundan emin olmak gerekir.

Pilot kuyunun tamamlanması

Pilot delme, kuyu yörüngesinin tüm uzunluğunun çubuk kirpiklerini uzatmak için yeterli küçük bir çapla hareket etmesinden oluşur. İlk segment kılavuz çubuğa yüklenir, dişli bağlantı bol miktarda yağlanır ve matkap kafasına bağlanır - konum sisteminin bir vericisinden, matkap bıçağının kendisinden ve ayrıca bir süspansiyon besleme filtresinden oluşur.

Daha sonra bentonit çözeltisi sağlanır ve basınç ayarlanır - bu, süspansiyonun hortumlardan matkap çubuğuna geçtiğinden, namluya, filtreye ve matkap kafasının nozullarına girdiğinden ve sonra istenen basınçla ayrıldığından emin olmak için gereklidir.

Kurulum operatörü matkap kafasının uzunlamasına eksenine göre toprak yüzeyine dik bir giriş yapar, bundan sonra delme işlemini gerçekleştirir ve çubukların kirişini art arda arttırır.

Konum sistemi operatörü pozisyonları, derinliği ve delme açısını işaretler, planlanan yolu kontrol eder ve yeniden yönlendirme gerekiyorsa gerçek yolu plana koyar. Matkap kafası çıkış noktasında göründükten sonra pilot delme işlemi tamamlanır.

Kuyu genişleme ve tünel açma aşamaları

Pilot delme işleminde, küçük çaplı iletişimleri döşerken yeterli olan 75-100 mm genişliğinde bir kuyu oluşur. Kuyu çapı gerekenden daha darsa, bir oyucu genişletici ters yönde çekilir.

Genellikle bu aşama iletişimin döşenmesi ile birleştirilir, daha sonra dönen genleştiricinin arkasına bir döndürülür, böylece döşenen malzeme bükülmez.

Bazı durumlarda, sıkma çabaları göz önünde bulundurularak, kuyu ayrı olarak genişletilir, böylece tünel boyutu, istenen çaptaki malzemenin döşenmesini sağlar.

Ters çekme ayrıca, kuyunun duvarlarındaki malzemenin sürtünmesini azaltmak için sondaj sıvısı beslemesi ile gerçekleştirilir. Kirpik, çubuğun uzunluğu ile sıkıldığından, HDD operatörü süspansiyonu kapatır, dönüşü durdurur ve çubuğu ayırır ve ardından kuruluma devam eder.

Prosedür, genişletici kuyu girişinde görünene kadar tekrarlanır.

Peyzajın tamamlanması ve restorasyonu

Boru hattının kazısız döşenmesi tamamlandıktan sonra, kurulum motoru kapatılır, astarlı iletişim şeridi çıkarılır, konektörler, döndürme ve filtre çıkarılır.

Tüm cihazlar yerden temizlenir, su geçirmez gres ile işlenir. Süspansiyonun geri kalanı pompalanır, çukur doldurulur ve mümkünse doğal veya doğalya yakın manzara restore edilir.

Konu hakkında sonuçlar ve faydalı video

Özel bir tesiste doğaçlama yöntemlerle bir kuyu açılması:

Relining yöntemini uygulama hakkında video:

Yenileme ilkesi çelik bir borunun tahrip edilmesidir:

Kompakt HDD kurulumunu kullanmak için adım adım talimatlar:

Kazısız bir iletişim döşeme yönteminin kullanılması, özel ekipman ve belirli cihazların kullanımını ima eder. Bununla birlikte, kısa mesafeler için, 50-100 mm çapında bir kuyu eldeki geleneksel elektrikli aletlerle delinebilir. Ana şey, hesaplamaları doğru yapmaktır.

Hala sorularınız var, materyalimizde kusurlar bulabiliyor musunuz veya değerli bilgiler ekleyebilir misiniz? Lütfen yorumlarınızı makalenin altındaki blokta bırakın.

Plastik borular için pres bağlantı parçaları: tipleri, işaretleme, amaç + kurulum örneği

Plastik borular için pres bağlantı parçaları: tipleri, işaretleme, amaç + kurulum örneği  Metal borular nasıl bükülür: iş performansının teknolojik incelikleri

Metal borular nasıl bükülür: iş performansının teknolojik incelikleri  Açılı boru kesme: farklı yöntemlerin avantajları ve dezavantajları + çalışma örneği

Açılı boru kesme: farklı yöntemlerin avantajları ve dezavantajları + çalışma örneği  Polipropilen borulardan bir su tedarik sisteminin montajı: tipik kablo şemaları + kurulum özellikleri

Polipropilen borulardan bir su tedarik sisteminin montajı: tipik kablo şemaları + kurulum özellikleri  Boru kesme ekipmanı: alet çeşitleri ve uygulama özellikleri

Boru kesme ekipmanı: alet çeşitleri ve uygulama özellikleri  Tuvaletteki boruların A'dan Z'ye değiştirilmesi: tasarım, yapı malzemelerinin seçimi, kurulum işleri + hata analizi

Tuvaletteki boruların A'dan Z'ye değiştirilmesi: tasarım, yapı malzemelerinin seçimi, kurulum işleri + hata analizi  Gazın özel bir eve bağlanması ne kadara mal olur: gaz arzını organize etmenin fiyatı

Gazın özel bir eve bağlanması ne kadara mal olur: gaz arzını organize etmenin fiyatı  Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları

Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları  Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir

Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir  Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler

Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler