اضغط على قوالب الوقود: خيارات لتصنيع المنشآت لضغط نشارة الخشب بيديك

الغرق بالنشارة أو الحلاقة هو أمر شائع لسكان بلدنا ، المقترضين في البلدان الأوروبية. ترجع شعبيتها إلى رخص المواد الخام وقيمتها الحرارية النوعية الجيدة أثناء الاحتراق. من خلال إنشاء آلة ضغط فحم حجري محلية الصنع ، يمكنك الحصول على وقود عالي الجودة مقابل لا شيء تقريبًا.

سنتحدث عن كيفية صنع آلة بسيطة وغير مكلفة لتصنيع الوقود المضغوط. في المقالة التي اقترحناها ، يتم إعطاء التصميم ، يتم إعطاء نصائح التجميع. يتم إعطاء تكنولوجيا الإنتاج ومتطلبات المواد الخشبية المصدر.

محتوى المقالة:

تكنولوجيا فحم حجري

يعد إنتاج الكريات والقوالب من نفايات النجارة بالضغط عملية راسخة منذ فترة طويلة. لذلك ، عند إنشاء آلة محلية الصنع للحصول على "Eurodroves" عالية الجودة ، لا تحتاج إلى اختراع أي شيء ، ولكن يمكنك تطبيق الممارسات الحالية.

وصف فيزياء العملية

استخدام المواد الخشبية السائبة للتدفئة يجد تطبيقه في غرف الغلايات والمواقد الصغيرة. يعطي نشارة الخشب نفس الطاقة مثل شجرة ذات كتلة ورطوبة متشابهة ، ولكن تخزينها في حالتها الطبيعية يؤدي إلى ظهور الأوساخ والغبار. لذلك ، يتم ضغط هذه النفايات في قوالب من مختلف الأشكال.

مع بعض الافتراضات ، يمكننا القول أن الخشب يتكون من الألياف (السليلوز) ومادة ارتباطه - اللجنين. تحتفظ كل حالة من نشارة الخشب ونشارة الخشب بسلامتها بفضل هذا البوليمر. من أجل إقامة روابط قوية بين القطع الفردية ، يجب أيضًا لصقها.

أثناء الضغط ، يتم توليد ضغط قوي على نشارة الخشب ، ونتيجة لذلك يتم تحرير اللجنين منهم ويحمل المادة معًا في قالب. هذا الاتصال ، بالطبع ، ليس قويًا كما هو الحال في الخشب الصلب ، ولكنه يكفي بحيث لا ينهار القالب الناتج.

تعتمد كمية اللجنين في الخشب ذي الكتلة الجافة نسبيًا على أنواع الأشجار:

- التنوب: 30٪

- الصنوبر: 27٪

- شجرة التنوب 27٪

- أسبن: 22٪

- خشب البتولا: 19٪.

كلما زادت نسبة اللجنين ، كلما كان الضغط أقل لعزله. لذلك ، من الأسهل إنتاج قوالب مستندة على نشارة الخشب من التنوب عنها من البتولا.

بالإضافة إلى الصحافة الكلاسيكية للإنتاج وقود ضخم لا يزال هناك آلة البثق. جوهر عمله هو أنه تحت تأثير اللولب ، تمر المادة من خلال قناة ضيقة تدريجيًا.

نتيجة لذلك ، يتم إنشاء ضغط مرتفع للغاية. ومع ذلك ، فإن تنفيذ هذا الخيار في المنزل معقد ويتطلب معرفة محددة ، لذلك من الأفضل البقاء على النماذج ذات القالب.

استخدام مادة لاصقة

في الإنتاج الصناعي للوقود المضغوط ، يتم استخدام أدوات الآلات لخلق ضغط في نطاق 500-3000 atm. بالنسبة لبعض الشركات المصنعة (على سبيل المثال ، الشركة الألمانية "RUF") ، يحدث تشكيل القوالب بسبب مزيج من الضغط بقوة 2000 ضغط جوي. وتسخين العلف إلى درجة حرارة 150 درجة مئوية. تصل كثافة هذه المنتجات إلى 1.2 كجم / دسم3.

إذا قمت بعمل ضغط فحم حجري من المواد المرتجلة بيديك ، فلن تتمكن من تحقيق هذه الخصائص. لذلك ، سيكون للمنتجات بالتأكيد كثافة أقل وتكون أكثر عرضة للانسكاب.

يعوض عن الإفراج غير الكافي عن اللجنين ويحقق قوة أكبر قوالب نشارة الخشب ممكن بإضافة لاصقة طرف ثالث ، مثل:

- الطين السائل. الجزء الكتلي المطلوب من هذا الموثق المذاب في الماء هو من 5 إلى 10 ٪ من الوزن الإجمالي.

- مجلس المموج الرطب.

- أرخص لاصق ورق الحائط مخفف في الماء.

يتم تحديد النسبة المئوية للكرتون المموج أو الغراء تجريبيًا ، لأنه يعتمد على حجم نشارة الخشب ومحتواها من الرطوبة والضغط الناتج عن القالب.

متطلبات المواد الخام المستخدمة

حتى عند استخدام المعدات الصناعية ، يصعب الحصول على قوالب أو كريات عالية الجودة من نفايات الخشب إذا كان سمكها يزيد عن 4 مم. يجب أن يكون حجم المواد للأجهزة محلية الصنع أقل. ويرجع ذلك إلى انخفاض الضغط ونقص تسخين المواد الخام.

من الناحية المثالية ، يجب ألا يتجاوز قطر نشارة الخشب وسمك الرقاقة 2 مم. الغالبية العظمى من نفايات الخشب مناسبة لهذه المعايير.

ولكن هناك أوقات تكون فيها المواد الخام مسدودة بفروع صغيرة أو رقائق خشبية أو مخلل (قطع من اللحاء). ثم ، قبل الضغط ، للحصول على كتلة متجانسة ، من الضروري إجراء التحضير الأولي - لطحن المادة عن طريق تمريرها عبر الكسارة.

لتحقيق كثافة جيدة من قوالب فحم حجري ، يجب تجنب المواد الخام المسدودة بالعشب أو الرمل أو التربة. طبقة التربة والنبات ، على عكس الطين ، ليس لها خصائص قابضة ، لذلك سينهار المنتج المضغوط بسهولة.

من الضروري أيضًا ملاحظة الحالة على نسبة كمية اللحاء - يجب ألا تزيد عن 5 ٪. من المستحيل قياس هذا ، ولكن بصريا نشارة الخشب مع حجم كبير من obzol تبدو أغمق. يجب أن تكون نشارة الخشب جافة. تؤدي زيادة الرطوبة إلى تفتيت القالب بشكل أكبر وانخفاض قيمته الحرارية المحددة.

يمكنك تجفيف المواد الخام في الصيف إما في الشمس أو في غرفة جيدة التهوية. في الشتاء ، يجب أن يتم التجفيف في الشرفة الأرضية أو في غرفة المرافق الأخرى بدرجة حرارة موجبة صغيرة. لمزيد من التبخر الشديد ، يمكنك استخدامه تهوية قسرية.

إذا كان الضغط في مكبس منزلي الصنع لتصنيع قوالب نشارة الخشب غير كافٍ لعزل اللجنين ، فعندئذ لا يتم تجفيف المواد الخام ، وعلى العكس من ذلك مع عامل ربط إضافي ، على العكس ، يتم نقعها في الماء. في هذه الحالة ، يتم تحقيق توحيد أفضل مع الخلط ، وستتم إزالة الرطوبة الزائدة عن طريق الدك.

العناصر الرئيسية للصحافة

العناصر الرئيسية للمكبس العادي هي قالب (زجاج يوضع فيه مادة سائبة) ، ومكبس وآلية لتوليد الضغط. من السهل صنعها بنفسك ، لأنها نموذجية لآلات قولبة.

جهاز العفن

يسمى الزجاج الذي يسكب نشارة الخشب أو النشارة فيه العفن أو الحجرة. ستعتمد معلمات القوالب على شكلها الهندسي.

عادة ، يتم بناء غرفة من قطعة من الصلب أو الأنابيب الجانبية. يتم قطع قاعدة المكبس ، الذي يدخل الزجاج ، من لوحة سميكة الجدران (على الأقل 3 مم).

في تصنيع القالب ، يجب مراعاة نسبة القيم التالية:

- مساحة المقطع العرضي للعفن (ق ، سم2);

- الضغط المطبق على المكبس (ش ، كجم) ؛

- الضغط النوعي على المواد الخام (p ، kgf / cm2).

ترتبط هذه القيم بنسبة:

ع = ش / ق

القوالب التي تستخدم رابطًا إضافيًا تمسك شكلها جيدًا إذا تم تشكيلها عند ضغط معين يزيد عن 150 ضغط جوي. (1 ضغط جوي ≈ 1 كغم / سم2) بناءً على إمكانية القوة التي تم إنشاؤها بواسطة المكبس ، يتم حساب مساحة المقطع العرضي للغرفة.

على سبيل المثال ، إذا كان هناك رافعة هيدروليكية تبلغ 10 أطنان ، فعندئذٍ:

ق < ش / ص = 10000/150 = 67 سم2.

في مثل هذه الحالات ، يكون الأنبوب المربع بطول جانبي 80 مم أو أنبوب دائري بقطر اسمي يصل إلى 90 مم مناسبًا.

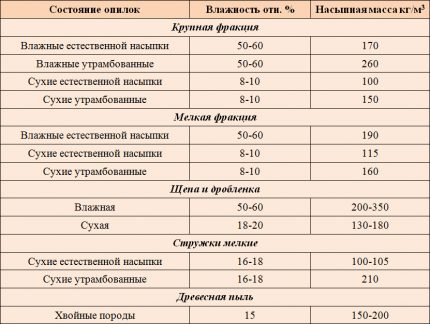

طول القالب الناتج (ل) يعتمد على ارتفاع القالب (ح) ، كثافة المواد الخام في الجاف الأصلي (س1) وتكتل (س2) الشرط:

ل = ح * (ف1 / ف2)

بالإضافة إلى ذلك ، بعد الضغط الأول ، يمكنك إضافة رقائق إلى الزجاج مرة أخرى وتكرار الإجراء. بهذه الطريقة ، يمكنك إحضار طول المنتج الناتج إلى ارتفاع غرفة الضغط تقريبًا.

في عملية ضغط نشارة الخشب ، يتم تحرير الرطوبة من فحم حجري. من أجل أن تخرج الكاميرا بحرية ، فإن الكاميرا مثقبة بثقوب صغيرة ولكنها غالبًا ما تكون موجودة.

بعد تشكيل القالب ، يجب سحبه من القالب. استخدام زنبرك وقاع زائف ، كما هو موصى به غالبًا على الإنترنت ، أمر غير عملي. الضغط العالي يضغط تمامًا على النابض ، وبالتالي ، مع مرور الوقت ، يكون شكله منحنيًا ، ونتيجة لذلك يفقد خصائصه.

لذلك ، يجب عليك إما صنع قاع قابل للإزالة من القالب ودفع القالب أو بناء زجاج قابل للطي. في الحالة الثانية ، سيحتاج إلى صنع قميص إضافي من الشريط.

الطرق المتاحة لخلق الضغط

هناك ثلاث طرق شائعة لتحقيق الضغط ، وهي مناسبة تمامًا لضغط ذاتي لإنتاج قوالب الوقود: استخدام رافعة أو رافعة هيدروليكية أو برغي. كل واحد منهم جيد بطريقته الخاصة ، وتنفيذها في الممارسة العملية ليس معقدًا للغاية.

باستخدام قوة العضلات والنفوذ

عادة ، يتم أخذ الأنابيب المعدنية كرافعة. لا ينبغي أن ينحني تحت تأثير القوة العضلية للشخص. على سبيل المثال ، أنبوب الماء المقوى بقطر 40 أو 50 مم وسمك الجدار من 4 - 4.5 مم مناسب تمامًا.

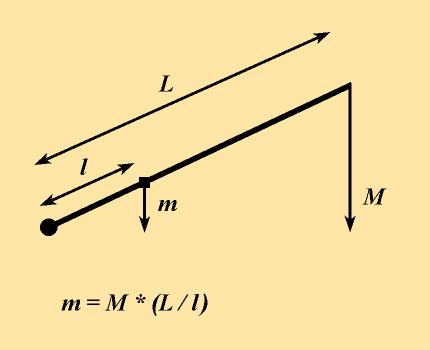

يتم اختيار طول الذراع والمسافة من نقطة الارتكاز إلى الاتصال بالمكبس ليس فقط التركيز على تحقيق الضغط المطلوب. معلمة أخرى مهمة هي عمق غمر المكبس في الزجاج (ح ، سم).

يتم حسابه بالصيغة:

ح = R * (ل / ل)

هنا R (سم) هو الارتفاع الذي ستنخفض إليه نهاية الرافعة.

من المستحسن إجراء التصميم بحيث يكون عمق الغمر في المكبس كافياً لتشكيل قالب فحم بدون إعادة الضغط مع إضافة مبدئية للمادة. هذا سيزيد بشكل كبير من وتيرة الإنتاج.

يمكن حساب عمق الغمر المطلوب للمكبس (h، cm) بمعرفة الجفاف الأولي (q1) ومكتوب (ف2) كثافة المواد الخام وارتفاع الزجاج (H):

ح = ح * (1 - ف1 / ف2)

إذا حدث خطأ لأي سبب من الأسباب (كقاعدة عامة ، بسبب التحديد غير الصحيح لقيمة الكثافة الأولية للمواد الخام) وعمق الغمر في المكبس ليس كافياً لإعطاء المنتج الصلابة اللازمة ، فليس من الضروري هضم الهيكل بأكمله.

يمكنك إما تقليل ارتفاع الزجاج ، أو ملء نشارة الخشب بالضغط على قالب فحم حجري في مسارين أو ثلاثة.

تطبيق الرافعة الهيدروليكية

يتم استخدام الأجهزة الهيدروليكية مثل الرافعات الزجاجية المألوفة لخلق ضغط قوي. كقاعدة ، في المزرعة حيث توجد سيارة أو معدات أخرى ، هناك مثل هذه الوحدات الهيدروليكية ، ومع ذلك ، قد تكون قدرتها الاستيعابية غير كافية.

الرافعات غير مكلفة. لذلك ، يمكن شراء النماذج المصممة لـ 30-40 طنًا بأقل من 5 آلاف روبل. ومع هذه المؤشرات ، من الممكن بالفعل الحصول على قوالب مقطع عرضي كبير أو عدة (3-5) نسخ من الحجم المعتاد مرة واحدة.

للحصول على عدة قوالب في نفس الوقت ، يتم وضع الكمية المناسبة من القوالب في صف واحد. يجب أن يكون الإطار المتحرك الأوسط قويًا بحيث لا ينحني بمرور الوقت. من الأفضل أن يتم ذلك من شعاع I أو أنبوب جانبي سميك الجدران.

تستغرق عملية الضغط نفسها وقتًا أطول من استخدام تصميم رافعة. ومع ذلك ، فإن استخدام رافعة هيدروليكية قوية تسمح بتحقيق ضغط محدد أكبر بكثير على قطعة العمل. قوالب قوالب أكثر كثافة وكثافة ولديها بالفعل عرض جذاب.

آلية الضغط اللولبي

يشبه مبدأ تشغيل المكبس اللولبي اليدوي الرافعة ، فقط القوة المطبقة تنتقل بزاوية 90 درجة. كلما زاد قطر المقبض وصغر حدة الخيط ، زادت نسبة زيادة الضغط.

يتيح لك هذا التصميم أيضًا إنشاء ضغط أكبر من الضغط على الماكينة بناءً على آلية الرافعة. النقص الكبير هو أبطأ معدل عمل بين الخيارات المقدمة.

ومع ذلك ، فإن الإيجابيات تشمل:

- بساطة التصميم

- فرصة شراء مثل هذه الصحافة مقابل القليل من المال مع القليل من التحسين لاحتياجات التكتل ؛

- حجم صغير.

عند العمل باستخدام مكبس لولبي ، يجب ألا تستخدمه "للتوقف" ، عندما لا تكون هناك بالفعل قوة بدنية كافية لتدوير الآلية. في هذه الحالة ، تعمل القوة التي يمارسها الشخص على الخيط من ناحية ، وقوة مقاومة القوالب التي تم الحصول عليها من جهة أخرى (تحت 90 درجة). سيؤدي ذلك إلى التآكل السريع للخيط أو انهياره.

من أجل عدم المبالغة فيه وعدم كسر الآلية ، من الضروري تحقيق نتيجة كافية على عينات الاختبار وإما تثبيت مزلاج أو وضع علامة على الخيط تشير إلى أقصى موضع مسموح به.

استنتاجات وفيديو مفيد حول الموضوع

اصنع مكبس ذراع محلي الصنع. إنتاج الأجزاء الرئيسية ووصف لمبدأ التشغيل:

تحسين تصميم الماكينة وعملية التكتل نفسها:

آلة للإنتاج المتزامن لعدة قوالب مستندة على رافعة هيدروليكية:

ليس من الصعب صنع آلة لكتلة نشارة الخشب بمفردك. يمكنك الاختيار من مبدأ الرافعة أو الهيدروليكي أو اللولبي لخلق الضغط. ولكن عليك أن تتذكر أن جودة المنتجات المصنعة لن تعتمد فقط على الآلية المجمعة ، ولكن أيضًا على إعداد المواد الخام.

ستساعد العملية المحددة بشكل صحيح على تزويد اقتصادك بوقود عالي الجودة ورخيص وحتى ترتيب تنفيذه.

هل تريد التحدث عن كيفية صنع قوالب للتدفئة بأيديهم؟ هناك توصيات قيّمة حول موضوع المقال ، والتي أنت على استعداد لمشاركتها مع زوار الموقع؟ يرجى كتابة التعليقات في المربع أدناه ، هنا نشر الصور وطرح الأسئلة.

مجمع تدفئة DIY: المخططات وميزات التجميع

مجمع تدفئة DIY: المخططات وميزات التجميع  نافذة لغلاية الغاز في منزل خاص: المعايير التشريعية لتزجيج الغرفة

نافذة لغلاية الغاز في منزل خاص: المعايير التشريعية لتزجيج الغرفة  مجموعة الأمان للتدفئة: الجهاز ، مبدأ التشغيل ، قواعد الاختيار والتركيب

مجموعة الأمان للتدفئة: الجهاز ، مبدأ التشغيل ، قواعد الاختيار والتركيب  كم يكلف توصيل الغاز بمنزل خاص: سعر تنظيم إمدادات الغاز

كم يكلف توصيل الغاز بمنزل خاص: سعر تنظيم إمدادات الغاز  أفضل الغسالات ذات المجفف: تصنيف الطراز ونصائح العملاء

أفضل الغسالات ذات المجفف: تصنيف الطراز ونصائح العملاء  ما هي درجة حرارة لون الضوء والفروق الدقيقة في اختيار درجة حرارة المصابيح لتناسب احتياجاتك

ما هي درجة حرارة لون الضوء والفروق الدقيقة في اختيار درجة حرارة المصابيح لتناسب احتياجاتك  استبدال السخان في شقة: استبدال الأوراق + الأعراف والمتطلبات الأساسية

استبدال السخان في شقة: استبدال الأوراق + الأعراف والمتطلبات الأساسية