Sådan vælges glasfiberrør: produktionsspecifikationer og en oversigt over førende producenter

Takket være kombinationen af de positive egenskaber ved glas og polymerer har glasfiberrør næsten ubegrænsede udsigter til anvendelse - fra at arrangere ventilationskanaler til at lægge petrokemiske ruter.

I denne artikel overvejer vi de vigtigste egenskaber ved glasfiberrør, mærkning, teknik til fremstilling af polymerkomposit og sammensætningen af bindemiddelkomponenter, der bestemmer kompositets omfang.

Vi giver også vigtige udvælgelseskriterier, idet vi er opmærksomme på de bedste producenter, fordi en vigtig rolle i produktkvaliteten tildeles fabrikantens tekniske kapacitet og omdømme.

Indholdet af artiklen:

Generelle egenskaber ved fiberglas

Fiberglas - et plastmateriale, der inkluderer glasfiberkomponenter og et bindemiddelpåfyldningsmateriale (termoplast og termohærdende polymerer). Sammen med en relativt lav densitet er glasfiberprodukter kendetegnet ved gode styrkeegenskaber.

De sidste 30-40 år fiberglas er vidt brugt til fremstilling af rørledninger til forskellige formål.

Motorveje kombinerer kvaliteterne af glas og polymerer:

- Letvægt. Den gennemsnitlige fiberglasvægt er 1,1 g / cm3. Til sammenligning er den samme parameter for stål og kobber meget højere - henholdsvis 7,8 og 8,9.Takket være lethed letter installation og transport af materiale.

- Korrosionsbestandighed Komponiets komponenter har en lav reaktivitet, derfor udsættes de ikke for elektrokemisk korrosion og bakteriel nedbrydning. Denne kvalitet er et afgørende argument til fordel for fiberglas til underjordiske forsyningsselskaber.

- Høje mekaniske egenskaber. En komposits absolutte trækstyrke er underordnet den for stål, men den specifikke styrkeparameter overstiger markant termoplastiske polymerer (PVC, HDPE).

- Vejrbestandig. Området for grænsetemperaturer (-60 ° C .. + 80 ° C), behandling af rør med et beskyttende lag gelcoat giver immunitet mod UV-stråler. Derudover er materialet modstandsdygtigt over for vind (grænsen er 300 km / t). Nogle fabrikanter hævder jordskælv modstand fra rørfittings.

- Brandbestandighed. Ikke-brændbart glas er hovedkomponenten i glasfiber, så materialet er næppe brandfarligt. Ved afbrænding frigives ikke giftig gasdioxid.

Glasfiber har en lav varmeledningsevne, hvilket forklarer dets varmeisolerende egenskaber.

Når de indre vægge slides, bliver fibrene udsatte og bryder af - partikler kan komme ind i det transporterede medium.

Fiberglas-rørproduktionsteknologier

Det færdige produkts fysisk-mekaniske egenskaber afhænger af produktionsteknikken. Kompositfittings fremstilles på fire forskellige måder: ekstrudering, pultrusion, centrifugalstøbning og vikling.

Teknologi nr. 1 - Ekstrudering

Ekstrudering er en teknologisk proces, der er baseret på kontinuerlig tvang af et pastalignende eller meget viskøst materiale gennem et formningsværktøj. Harpiksen blandes med knust fiberglas og en plastherder og føres derefter ind i ekstruderen.

Højtydende ekstruderingslinie giver dig mulighed for at få rammeløse kompositprodukter til en lav pris, men efterspørgslen efter det er begrænset på grund af de lave mekaniske egenskaber. Grundlaget for polymermatrixen er polypropylen og polyethylen.

Teknologi nr. 2 - Pultrusion

Pultrusion er en teknologi til fremstilling af sammensatte lange elementer med lille diameter med konstant tværsnit. Når de passerer gennem den opvarmede formformningsform (+140 ° С), "trækkes detaljerne" ud af glasfibermateriale imprægneret med termohærdende harpiks.

I modsætning til ekstruderingsprocessen, hvor tryk er den afgørende indflydelse, spilles denne rolle i den pultrusive enhed af trækkeeffekten.

Teknologisk proces:

- Fiberholdige filamenter fra spoler indføres i et polymerbad, hvor de er imprægneret med termoplastiske harpikser.

- De forarbejdede fibre passerer gennem en forformningsenhed - trådene er på linje og får den ønskede form.

- Uhærdet polymer kommer ind i matricen. På grund af flere varmeapparater oprettes en optimal tilstand for polymerisation, og trækhastigheden vælges.

Det hærdede produkt trækkes af en trækkemaskine og skæres i segmenter.

Karakteristiske træk ved pultruderet teknologi:

- acceptable polymerer - epoxy, polyesterharpikser, vinyler;

- trækhastighed - brugen af innovative optimerede "pultrudede" polymerer giver dig mulighed for at accelerere broaching op til 4-6 m / min. (standard - 2-3 m / min.);

- opkørsel: minimum - 3,05 * 1 m (trækkraft op til 5,5 t), højst - 1,27 * 3,05 m (kraft - 18 t).

Outputet er et rør med perfekt glatte udvendige og indvendige vægge på et højt niveau og styrkeindikatorer.

Ulemperne ved metoden vedrører ikke kvaliteten af det originale produkt, men selve teknologien. Argumenter “imod”: den høje pris og varighed af produktionsprocessen, manglende evne til at fremstille rør med stor diameter designet til betydelig belastning.

Teknologi nr. 3 - Centrifugalstøbning

Schweizisk selskab Hobas udviklet og patenteret centrifugalformningsteknik. I dette tilfælde udføres produktionen fra rørets ydre væg til den indre ved anvendelse af en roterende form. Sammensætningen af rørledningen inkluderer: knuste glasbugsering, sand og polyesterharpikser.

Råmaterialer føres ind i en roterende matrix - strukturen af den ydre overflade af rørledningen dannes. Når produktionen fortsætter, blandes faste komponenter, fyldstof og fiberglas med den flydende harpiks - polymerisationen fortsætter hurtigere under påvirkning af katalysatoren.

Yderligere fordele:

- høj nøjagtighed af dimensionerne på det originale produkt (den indvendige del af den roterende form svarer til den udvendige diameter på det færdige produkt);

- evnen til at støbe en væg af enhver tykkelse;

- høj ringstivhed af polymersammensætningen;

- opnåelse af en glat overflade uden for og inden i rørfittings.

Ulempen ved centrifugalproduktion af glasfiberrør er energiintensiteten og høje omkostninger ved det endelige produkt.

Teknologi nr. 4 - progressiv vikling

Den mest populære teknik er kontinuerlig vikling.Røret oprettes ved at skifte dornen med fiberglas med polymerer med køleprocesser. Produktionsmetoden har flere underarter.

Spiralringsteknologi

Fiberstablen er en speciel ring, på hvis omkreds der er spinderets med gevind.

Arbejdselementet bevæger sig kontinuerligt langs aksen på den bevægelige ramme og fordeler fibrene langs de spiralformede linjer.

De vigtigste fordele ved metoden:

- ensartet styrke over hele motorvejen;

- fremragende tolerance for trækbelastninger - revner er udelukket;

- oprettelse af produkter med variabel diameter og tværsnit med en kompleks konfiguration.

Denne teknik gør det muligt at opnå rør med høj styrke, der er designet til drift under højt tryk (pumpe-kompressorteknik netværk).

Spiralbånd vikling

Teknikken ligner den foregående, forskellen er, at stableren mater et smalt bånd af fibre. Et tæt forstærkende lag opnås ved at øge antallet af passager.

Billigere udstyr er involveret i produktionen end med spiralring-metoden, men et par betydelige ulemper er forbundet med "bånd" -viklingen:

- begrænset ydelse;

- løs lægning af fibre reducerer styrken på rørledningen.

Spiralbåndmetoden er relevant ved fremstilling af rørfittings til lavt, moderat tryk.

Langgående tværgående metode

Kontinuerlig vikling udføres - stableren placerer langsgående og tværgående fibre på samme tid. Der er ingen omvendt bevægelse.

Metodeegenskaber:

- Det bruges hovedsageligt ved oprettelse af rør med et tværsnit op til 75 mm;

- der er mulighed for at stramme de aksiale gevind, på grund af hvilken styrke der opnås, som i spiralmetoden.

Langgående tværgående teknologi er yderst produktiv. Maskiner giver dig mulighed for at ændre forholdet mellem aksial og ringformet armering i et bredt område.

Skrå på tværs af langsgående teknologi

Udviklingen af Kharkov-ingeniører er efterspurgt blandt indenlandske producenter. Når viklingen krydses, viser stableren et "slør", der består af et bundt bindetråde. Båndet føres til rammen i en svag overlapningsvinkel med den forrige drejningsarmering.

Efter afslutningen af behandlingen af hele dornen rulles fibrene ind med ruller - resterne af bindemidelpolymererne fjernes, den forstærkende belægning komprimeres.

Funktioner ved tværgående lagring:

- fiberglas tæthed;

- ubegrænset diameter på producerede rør;

- høje dielektriske egenskaber på grund af fraværet af kontinuerlig forstærkning langs aksen.

Den elastiske modul i "tværgående" fiberglas er underordnet den lignende parameter for andre teknikker. På grund af risikoen for revner mellem lagene er metoden ikke mulig, når der skabes rørledninger under højt tryk.

Valg af glasfiberrørparametre

Valget af glaskompositrør er baseret på følgende kriterier: stivhed og konstruktionstryk, type bindemiddelkomponent, strukturelle træk ved væggene og forbindelsesmetode. Vigtige parametre er angivet i de ledsagende dokumenter og på hvert rør - forkortet markering.

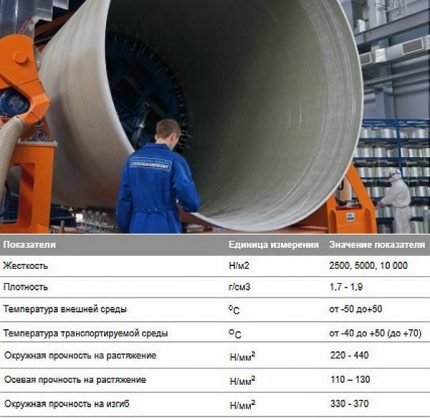

Stivhed og trykvurdering

Stivhed i glasfiber bestemmer materialets evne til at modstå udvendige belastninger (jordens sværhedsgrad, trafik) og tryk på væggene indefra.I henhold til ISO-standardisering klassificeres rørfittings i flere stivhedsklasser (SN).

Stivhedsgraden stiger med stigende vægtykkelse af glasfiberrøret.

Klassificeringen efter nominelt tryk (PN) afspejler graderingen af produkter med hensyn til sikkert væsketryk ved en temperatur på +20 ° C over hele levetiden (ca. 50 år). Måleenheden for PN er MPa.

Nogle producenter, såsom Hobas, angiver kombinerede egenskaber for to parametre (tryk og stivhed) gennem en brøkdel. Rør med et arbejdstryk på 0,4 MPa (klasse PN - 4) med en stivhedsgrad (SN) på 2500 Pa vil blive markeret - 4/2500.

Type bindemiddel

Rørets driftsegenskaber afhænger i vid udstrækning af typen bindemiddel. I de fleste tilfælde anvendes polyester- eller epoxyadditiver.

Funktioner i PEF-bindemidler

Væggene er dannet af termohærdende polyesterharpikser forstærket med glasfiber- og sandtilsætningsstoffer.

De anvendte polymerer har vigtige egenskaber:

- lav toksicitet;

- hærdning i stuetemperaturforhold;

- pålidelig kobling med glasfibre;

- kemisk inertness.

Kompositrør med PEF-polymerer udsættes ikke for korrosion og aggressive medier.

Epoxy-egenskaber

Et bindemiddel giver materialet øget styrke. Temperaturgrænsen for kompositter med epoxider er op til +130 ° C, og det maksimale tryk er 240 atmosfærer.

En yderligere fordel er næsten nul termisk ledningsevne, så den samlede bagagerum ikke kræver yderligere termisk isolering.

Vægdesign af kompositrør

I henhold til designet skelner de mellem: et-, to- og trelags glasfiberrør.

Egenskaber ved enkeltlagsprodukter

Rørene har ikke en beskyttende foret belægning, som de er til lave omkostninger. Egenskaber ved rørfittings: manglende evne til at bruge i regioner med vanskeligt terræn og hårdt klima.

Disse produkter kræver også omhyggelig installation - graving af et stort volumen af grøft, anbringelse af en sandet "pude". Men skønnet på installationsarbejdet stiger på grund af dette.

Funktioner i dobbeltlagsrør

Produkter indeni foret med en filmbelægning - højtrykspolyethylen. Beskyttelse øger den kemiske resistens og forbedrer linjens tæthed under eksterne belastninger.

Driften af fittings i olieledninger afslørede imidlertid svaghederne ved to-lags ændringer:

- manglende vedhæftning mellem konstruktionslaget og foringen - krænkelse af væggenes soliditet;

- forringelse af beskyttelsesfilmens elasticitet ved temperaturer under temperaturen.

Ved transport af et gasholdigt medium kan foringen delaminere.

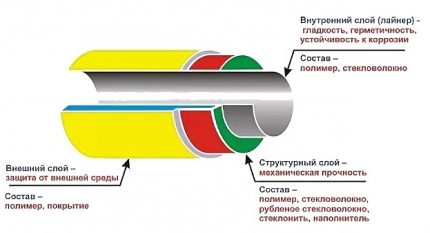

Trelags rørparametre

Glasfiberrørstruktur:

- Udvendigt polymerlag (1-3 mm tykt) - stigning i mekanisk og kemisk resistens.

- Strukturelt lag - strukturelt lag, der er ansvarlig for produktets styrke.

- Foring (tykkelse 3-6 mm) - glasfiber indre shell.

Det indre lag giver glathed, stramhed og udjævner cykliske udsving i det indre tryk.

Fiberglas-dockingmetode

Ifølge tilslutningsmetoden er sortimentet af rørfittings lavet af komposit opdelt i 4 grupper.

Gruppe nr. 1 - tilslutningsdocking

Elastiske gummipakninger er monteret i parringsriller på rørenderne. Landingsringe er dannet på udstyr med elektronisk kontrol, hvilket sikrer nøjagtigheden af deres placering og størrelse.

Gruppe nr. 2 - stikketorn med tætning og prop

Når man arrangerer en landevej, er det nødvendigt at kompensere for effekten af aksiale kræfter på rørledningen. Til dette formål ud over forseglingen placeres et stop. Elementet er lavet af et metalkabel, polyvinylchlorid eller polyamid.

Gruppe nr. 3 - flangeforbindelse

Forankring af en sammensat rørledning med fittings eller metalrør. Forbindelsesdimensionerne på glasfiberflanger er reguleret GOST 12815-80.

Gruppe nr. 4 - klæbefiksering

Uadskillelig forbindelsesmetode - sammensætningen af armeringsglasmaterialer med tilsætning af en polyesterkomponent af "kold" hærdning anvendes på spidserne. Metoden giver linjen styrke og tæthed.

Markering af det beskyttende indre lag

Metodikken til fremstilling af rørprodukter giver dig mulighed for at fremstille produkter med forskellig sammensætning af det indre lag, hvilket bestemmer linjens modstand mod det transporterede medium.

Indenlandske producenter anvender følgende mærkning af beskyttelsesbelægninger.

Brevet angiver den acceptabel anvendelse:

- En - transport af væske med slibemidler;

- P - levering og udledning af koldt vand, inklusive drikke;

- X - tilladt anvendelse i kemisk aggressive gas- og flydende miljøer;

- D - varmtvandsforsyningssystemer (grænse 75 ° C)

- C - andre væsker, herunder væsker med høj syreindhold.

Den beskyttende belægning påføres med et lag på op til 3 mm.

Oversigt over produkter fra førende producenter

Blandt de forskellige præsenterede produkter findes der velrenommerede mærker med mange års positivt omdømme. Disse inkluderer produkter fra virksomheder: Hobas (Schweiz), Steklokompozit (Rusland), Amiantit (et problem fra Saudi-Arabien med produktionsfaciliteter i Tyskland, Spanien, Polen), Ameron International (USA).

Unge og lovende producenter af sammensatte glasfiberrør: Polyek (Rusland), Arpipe (Rusland) og Fiberglass Plant (Rusland).

Producent nr. 1 - HOBAS-mærke

Brand fabrikker er placeret i USA og mange europæiske lande. Hobas-produkter har opnået verdensomspændende anerkendelse for deres fremragende kvalitet. GRT-rør med et polyesterbindemiddel fremstilles ved hjælp af centrifugalstøbningsteknikken i glasfiber og umættede polyesterharpikser.

Egenskaber ved Hobas-kompositrør:

- diameter - 150-2900 mm;

- SN-stivhedsklasse - 630-10 000;

- PN-trykniveau - 1-25 (PN1 - trykfri rørledning);

- tilstedeværelsen af en indvendig foring antikorrosionsbelægning;

- syrebestandighed over et bredt pH-område.

Produktionen af formede dele: albuer, adaptere, flangede rør og tees er etableret.

Producent nr. 2 - Steklokompozit-firma

Virksomheden "Steklokompozit" etablerede en linje til produktion af glasfiberrør Flowtech, produktionsteknologi - kontinuerlig vikling.

Involveret udstyr med en dobbelt forsyning af harpiksholdige stoffer. High-tech harpikser bruges til at lægge det indre lag, og en billigere sammensætning påføres strukturlaget. Teknikken gør det muligt at rationalisere forbruget af materiale og reducere produktionsomkostningerne.

Producent nr. 3 - Amiantit-mærke

De vigtigste komponenter i Amiantit's Flowtite-rør er glasfiber, polyesterharpiks, sand. Den anvendte teknik er kontinuerlig vikling, hvilket giver oprettelsen af en flerlags rørledning.

Fiberglasstrukturen indeholder seks lag:

- nonwoven tape ydre vikling;

- kraftlag - hakket glasfiber + harpiks;

- mellemlag - glasfiber + sand + polyesterharpiks;

- gentaget kraftlag;

- foring af glastråde og harpiks;

- ikke-vævet glasfiberbeskyttende belægning.

Undersøgelserne viste høj slidstyrke - for 100 tusind gruscyklusser var tabet af beskyttelsesbelægning 0,34 mm.

Producent 4 - Polyec

Polyek LLC foretager forskellige ændringer af Fpipes glasfiberrørsprodukter. Fremstillingsteknikken (kontinuerlig skråt langsgående tværgående vikling) giver dig mulighed for at oprette trelagsrør op til 130 cm i diameter.

Polymerkompositmaterialer er involveret i oprettelsen af foringsrør, ledninger i vandløftesøjler, vandforsyningsrørledninger og varmesystemer.

Ud over fiberglasrør tilbyder markedet en masse produkter fra andre materialer - stål, kobber, polypropylen, plast, polyethylen osv. Som på grund af den mere overkommelige pris bruges aktivt i forskellige områder til daglig brug - installation af opvarmning, vandforsyning, spildevand, ventilation og mere.

Du kan blive bekendt med egenskaberne ved rør fra forskellige materialer i vores følgende artikler:

- Plastrør: typer, specifikationer, installationsfunktioner

- Polypropylenrør og fittings: typer PP-produkter til samling af rørledninger og forbindelsesmetoder

- Plastventilationsrør til hætter: typer, deres egenskaber, anvendelse

- Kobberrør og fittings: typer, mærkning, træk ved arrangementet af en kobberrørledning

- Stålrør: typer, sortiment, oversigt over tekniske egenskaber og monteringsnyancer

Konklusioner og nyttig video om emnet

Fremstillingsteknologi og muligheden for at bruge glasfiberrør:

Sammenligning af kontinuerlige og batchviklingsteknikker:

I private boliger bruges glasfiberrør ganske sjældent. Hovedårsagen er de høje omkostninger sammenlignet med plastpartikler. I den industrielle sfære blev kvaliteten af kompositten imidlertid værdsat, og nedslidte metallinier til glasfiber erstattes massivt.

Har du spørgsmål efter at have læst vores artikel? Spørg dem i kommentarblokken - vores eksperter vil forsøge at give et udtømmende svar.

Eller måske vil du supplere det materiale, der præsenteres med relevante data eller eksempler fra personlig erfaring? Skriv din mening under denne artikel.

Kobberrør til opvarmning: typer, specificering af mærkning + applikationsfunktioner

Kobberrør til opvarmning: typer, specificering af mærkning + applikationsfunktioner  Rør til kunstvanding i landet: en sammenlignende oversigt over forskellige typer rør

Rør til kunstvanding i landet: en sammenlignende oversigt over forskellige typer rør  Sådan skjules rør i et badeværelse: en oversigt over de bedste måder at maske et rør på

Sådan skjules rør i et badeværelse: en oversigt over de bedste måder at maske et rør på  Vandkobberrør: sortimentsmærkning, rækkevidde, fordele

Vandkobberrør: sortimentsmærkning, rækkevidde, fordele  Plastrør: typer, specifikationer, installationsfunktioner

Plastrør: typer, specifikationer, installationsfunktioner  Varmekabel til kloakledninger: typer, hvordan man vælger og korrekt udfører installation

Varmekabel til kloakledninger: typer, hvordan man vælger og korrekt udfører installation  Hvor meget koster det at forbinde gas til et privat hus: prisen for at organisere gasforsyningen

Hvor meget koster det at forbinde gas til et privat hus: prisen for at organisere gasforsyningen  De bedste vaskemaskiner med tørretumbler: modelvurdering og kundetips

De bedste vaskemaskiner med tørretumbler: modelvurdering og kundetips  Hvad er lysets farvetemperatur og nuancerne ved at vælge lampernes temperatur, der passer til dine behov

Hvad er lysets farvetemperatur og nuancerne ved at vælge lampernes temperatur, der passer til dine behov  Udskiftning af en geyser i en lejlighed: papirudskiftning + grundlæggende normer og krav

Udskiftning af en geyser i en lejlighed: papirudskiftning + grundlæggende normer og krav

På et tidspunkt valgte jeg ikke de rigtige glasfiberrør til vandforsyning og problemer, selvfølgelig bragte de mig meget. De klagede over partiklerne af en eller anden grund i vandet, men de flydede konstant.