Auswahl von Glasfaserrohren: Produktionsspezifikationen und ein Überblick über führende Hersteller

Dank der Kombination der positiven Eigenschaften von Glas und Polymeren haben Glasfaserrohre nahezu unbegrenzte Anwendungsmöglichkeiten - von der Anordnung von Lüftungskanälen bis zur Verlegung petrochemischer Wege.

In diesem Artikel betrachten wir die Hauptmerkmale von Glasfaserrohren, die Markierung, die Herstellungstechniken für Polymerverbundwerkstoffe und die Zusammensetzung der Bindemittelkomponenten, die den Umfang des Verbundwerkstoffs bestimmen.

Wir geben auch wichtige Auswahlkriterien an, wobei wir auf die besten Hersteller achten, da die technischen Kapazitäten und das Ansehen des Herstellers eine wichtige Rolle für die Qualität der Produkte spielen.

Der Inhalt des Artikels:

Allgemeine Eigenschaften von Glasfaser

Fiberglas - ein Kunststoff, der Glasfaserkomponenten und einen Bindemittelfüller (thermoplastische und duroplastische Polymere) enthält. Glasfaserprodukte zeichnen sich neben einer relativ geringen Dichte durch gute Festigkeitseigenschaften aus.

Die Glasfaser der letzten 30-40 Jahre wird häufig zur Herstellung von Rohrleitungen für verschiedene Zwecke verwendet.

Autobahnen kombinieren die Eigenschaften von Glas und Polymeren:

- Leichtgewichtler. Das durchschnittliche Glasfasergewicht beträgt 1,1 g / cm³. Zum Vergleich ist der gleiche Parameter für Stahl und Kupfer viel höher - 7,8 bzw. 8,9.Dank der Leichtigkeit werden Installationsarbeiten und Materialtransporte erleichtert.

- Korrosionsbeständigkeit Die Komponenten des Verbundstoffs weisen eine geringe Reaktivität auf, daher sind sie keiner elektrochemischen Korrosion und bakteriellen Zersetzung ausgesetzt. Diese Qualität ist ein entscheidendes Argument für Glasfaser für unterirdische Versorgungsunternehmen.

- Hohe mechanische Eigenschaften. Die absolute Zugfestigkeit eines Verbundwerkstoffs ist der von Stahl unterlegen, aber der spezifische Festigkeitsparameter übersteigt die thermoplastischen Polymere (PVC, HDPE) erheblich.

- Wetterbeständig. Der Bereich der Grenztemperaturen (-60 ° C .. + 80 ° C), die Behandlung von Rohren mit einer Schutzschicht aus Gelcoat bietet Immunität gegen UV-Strahlen. Darüber hinaus ist das Material windbeständig (die Grenze liegt bei 300 km / h). Einige Hersteller behaupten, dass Rohrverbindungsstücke erdbebensicher sind.

- Feuerbeständigkeit. Nicht brennbares Glas ist der Hauptbestandteil von Glasfaser, daher ist das Material kaum brennbar. Beim Verbrennen wird kein giftiges Gasdioxin freigesetzt.

Fiberglas hat eine geringe Wärmeleitfähigkeit, was seine wärmeisolierenden Eigenschaften erklärt.

Wenn sich die Innenwände abnutzen, werden die Fasern freigelegt und brechen ab - Partikel können in das transportierte Medium gelangen.

Technologien zur Herstellung von Glasfaserrohren

Die physikalisch-mechanischen Eigenschaften des Endprodukts hängen von der Herstellungstechnik ab. Verbundfittings werden auf vier verschiedene Arten hergestellt: Extrusion, Pultrusion, Schleuderguss und Wickeln.

Technologie Nr. 1 - Extrusion

Die Extrusion ist ein technologischer Prozess, der auf dem kontinuierlichen Erzwingen eines pastösen oder hochviskosen Materials durch ein Formwerkzeug basiert. Das Harz wird mit zerkleinertem Fiberglas und einem Kunststoffhärter gemischt und dann dem Extruder zugeführt.

Hochleistungs-Extrusionslinie ermöglicht es Ihnen, rahmenlose Verbundprodukte zu einem niedrigen Preis zu erhalten, aber die Nachfrage danach ist aufgrund der geringen mechanischen Eigenschaften begrenzt. Die Basis der Polymermatrix ist Polypropylen und Polyethylen.

Technologie Nr. 2 - Pultrusion

Pultrusion ist eine Technologie zur Herstellung von langen Verbundelementen mit kleinem Durchmesser und konstantem Querschnitt. Durch eine erhitzte Formformdüse (+140 ° C) werden die Details aus mit wärmehärtbarem Harz imprägniertem Glasfasermaterial „herausgezogen“.

Im Gegensatz zum Extrusionsprozess, bei dem der Druck den bestimmenden Einfluss hat, spielt in der Pultrusionseinheit diese Rolle der Zieheffekt.

Technologischer Prozess:

- Faserfilamente aus Spulen werden in ein Polymerbad eingespeist, wo sie mit thermoplastischen Harzen imprägniert werden.

- Die verarbeiteten Fasern durchlaufen eine Vorformeinheit - die Fäden sind ausgerichtet und nehmen die gewünschte Form an.

- Ungehärtetes Polymer tritt in die Düse ein. Durch mehrere Heizungen wird ein optimaler Polymerisationsmodus geschaffen und die Ziehgeschwindigkeit ausgewählt.

Das ausgehärtete Produkt wird von einer Ziehmaschine gezogen und in Segmente geschnitten.

Besonderheiten der pultrudierten Technologie:

- akzeptable Polymere - Epoxidharz, Polyesterharze, Vinyls;

- Zuggeschwindigkeit - Durch die Verwendung innovativer optimierter "pultrudierter" Polymere können Sie das Räumen auf bis zu 4-6 m / min beschleunigen. (Standard - 2-3 m / min);

- Hochlauflauf: Minimum - 3,05 * 1 m (Zugkraft bis zu 5,5 t), Maximum - 1,27 * 3,05 m (Kraft - 18 t).

Der Ausgang ist ein Rohr mit perfekt glatten Außen- und Innenwänden mit hohen Füllstands- und Festigkeitsindikatoren.

Die Nachteile des Verfahrens beziehen sich nicht auf die Qualität des Originalprodukts, sondern auf die Technologie selbst. Argumente „dagegen“: die hohen Kosten und die Dauer des Produktionsprozesses, die Unfähigkeit, Rohre mit großem Durchmesser herzustellen, die für erhebliche Belastungen ausgelegt sind.

Technologie Nr. 3 - Schleuderguss

Schweizer Firma Hobas entwickelte und patentierte Zentrifugalformtechnik. In diesem Fall erfolgt die Herstellung von der Außenwand des Rohrs zur Innenwand unter Verwendung einer rotierenden Form. Die Zusammensetzung der Rohrleitung umfasst: Glasscherben, Sand und Polyesterharze.

Rohstoffe werden in eine rotierende Matrix eingespeist - die Struktur der Außenfläche der Rohrleitung wird gebildet. Mit fortschreitender Produktion werden feste Komponenten, Füllstoff und Glasfaser mit dem flüssigen Harz gemischt - die Polymerisation verläuft unter dem Einfluss des Katalysators schneller.

Zusätzliche Vorteile:

- hohe Genauigkeit der Abmessungen des Originalprodukts (der Innenteil der rotierenden Form entspricht dem Außendurchmesser des Endprodukts);

- die Fähigkeit, eine Wand beliebiger Dicke zu gießen;

- hohe Ringsteifigkeit des Polymerverbundes;

- Erhalten einer glatten Oberfläche außerhalb und innerhalb der Rohrverbindungsstücke.

Der Nachteil der zentrifugalen Herstellung von Glasfaserrohren ist die Energieintensität und die hohen Kosten des Endprodukts.

Technologie Nr. 4 - progressive Wicklung

Die beliebteste Technik ist das kontinuierliche Wickeln.Das Rohr wird durch Abwechseln des Dorns mit Glasfaser mit Polymeren mit Kühlprozessen hergestellt. Die Herstellungsmethode hat mehrere Unterarten.

Spiralringtechnologie

Der Faserstapler ist ein spezieller Ring, an dessen Umfang sich Spinndüsen mit Gewinden befinden.

Das Arbeitselement bewegt sich kontinuierlich entlang der Achse des sich bewegenden Rahmens und verteilt die Fasern entlang der Schraubenlinien.

Die Hauptvorteile der Methode:

- gleichmäßige Festigkeit über die gesamte Oberfläche der Autobahn;

- ausgezeichnete Toleranz gegenüber Zugbelastungen - Risse sind ausgeschlossen;

- Erstellung von Produkten mit variablem Durchmesser und Querschnitt mit komplexer Konfiguration.

Diese Technik ermöglicht es, hochfeste Rohre zu erhalten, die für den Betrieb unter hohem Druck ausgelegt sind (Pumpen-Kompressor-Engineering-Netzwerke).

Spiralbandwicklung

Die Technik ähnelt der vorherigen, der Unterschied besteht darin, dass der Stapler ein schmales Faserband zuführt. Eine dichte Verstärkungsschicht wird durch Erhöhen der Anzahl von Durchgängen erreicht.

Bei der Herstellung ist eine billigere Ausrüstung beteiligt als bei der Spiralringmethode, aber die Wicklung mit „Bändern“ weist einige wesentliche Nachteile auf:

- begrenzte Leistung;

- Das lose Verlegen von Fasern verringert die Festigkeit der Rohrleitung.

Das Spiralbandverfahren ist bei der Herstellung von Rohrverbindungsstücken für niedrigen, mäßigen Druck relevant.

Längs-Quer-Methode

Es wird kontinuierlich gewickelt - der Stapler platziert gleichzeitig die Längs- und Querfasern. Es gibt keine Rückwärtsbewegung.

Methodeneigenschaften:

- Es wird hauptsächlich bei der Herstellung von Rohren mit einem Querschnitt von bis zu 75 mm verwendet.

- Es besteht die Möglichkeit, die Axialgewinde zu spannen, wodurch eine Festigkeit wie bei der Spiralmethode erreicht wird.

Die Längsquertechnologie ist sehr produktiv. Mit Maschinen können Sie das Verhältnis von axialer und ringförmiger Bewehrung in einem weiten Bereich ändern.

Schräge Querlängstechnik

Die Entwicklung von Kharkov-Ingenieuren ist bei einheimischen Herstellern gefragt. Beim Wickeln mit Kreuzwicklung zeigt der Stapler einen „Schleier“, der aus einem Bündel Binderfäden besteht. Das Band wird dem Rahmen in einem leichten Überlappungswinkel zugeführt, wobei die vorherige Drehringverstärkung gebildet wird.

Nach Abschluss der Bearbeitung des gesamten Dorns werden die Fasern von Walzen eingerollt - die Reste der Bindemittelpolymere werden entfernt, die Verstärkungsbeschichtung verdichtet.

Merkmale des Kreuzschichtwalzens:

- Glasfaserdichtheit;

- unbegrenzter Durchmesser der produzierten Rohre;

- hohe dielektrische Eigenschaften aufgrund des Fehlens einer kontinuierlichen Verstärkung entlang der Achse.

Der Elastizitätsmodul der "Kreuzschicht" -Faserglas ist dem ähnlichen Parameter anderer Techniken unterlegen. Aufgrund der Gefahr von Zwischenschichtrissen ist das Verfahren bei der Herstellung von Rohrleitungen unter hohem Druck nicht durchführbar.

Auswahlparameter für Glasfaserrohre

Die Auswahl der Glasverbundrohre basiert auf folgenden Kriterien: Steifigkeit und Auslegungsdruck, Art der Bindemittelkomponente, strukturelle Merkmale der Wände und Verbindungsmethode. Wichtige Parameter sind in den Begleitdokumenten und auf jeder Röhre angegeben - abgekürzte Kennzeichnung.

Steifigkeit und Druckstufe

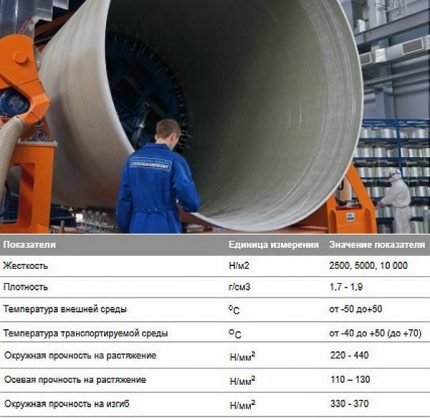

Die Glasfasersteifigkeit bestimmt die Fähigkeit des Materials, äußeren Belastungen (Bodenschwere, Verkehr) und Druck von innen auf die Wände standzuhalten.Gemäß der ISO-Normung werden Rohrverbindungsstücke in mehrere Steifigkeitsklassen (SN) eingeteilt.

Der Grad der Steifigkeit nimmt mit zunehmender Wandstärke des Glasfaserrohrs zu.

Die Klassifizierung nach Nenndruck (PN) spiegelt die Abstufung der Produkte in Bezug auf den sicheren Flüssigkeitsdruck bei einer Temperatur von +20 ° C über die gesamte Lebensdauer (ca. 50 Jahre) wider. Die Maßeinheit für PN ist MPa.

Einige Hersteller wie Hobas geben kombinierte Eigenschaften für zwei Parameter (Druck und Steifheit) über einen Bruchteil an. Rohre mit einem Arbeitsdruck von 0,4 MPa (Klasse PN - 4) mit einem Steifigkeitsgrad (SN) von 2500 Pa werden mit - 4/2500 gekennzeichnet.

Art des Bindemittels

Die Betriebseigenschaften des Rohrs hängen weitgehend von der Art des Bindemittels ab. In den meisten Fällen werden Polyester- oder Epoxidadditive verwendet.

Eigenschaften von PEF-Bindemitteln

Die Wände bestehen aus wärmehärtbaren Polyesterharzen, die mit Glasfaser- und Sandadditiven verstärkt sind.

Die verwendeten Polymere haben wichtige Eigenschaften:

- geringe Toxizität;

- Aushärten bei Raumtemperatur;

- zuverlässige Kopplung mit Glasfasern;

- chemische Inertheit.

Verbundrohre mit PEF-Polymeren sind keiner Korrosion und aggressiven Medien ausgesetzt.

Epoxid-Eigenschaften

Ein Bindemittel verleiht dem Material eine erhöhte Festigkeit. Die Temperaturgrenze von Verbundwerkstoffen mit Epoxiden liegt bei +130 ° C, und der maximale Druck beträgt 240 Atmosphären.

Ein zusätzlicher Vorteil ist die Wärmeleitfähigkeit von nahezu Null, sodass für den zusammengebauten Kofferraum keine zusätzliche Wärmedämmung erforderlich ist.

Wandgestaltung von Verbundrohren

Je nach Ausführung unterscheiden sie: ein-, zwei- und dreischichtige Glasfaserrohre.

Eigenschaften von einschichtigen Produkten

Die Rohre haben keine Schutzbeschichtung, wodurch sie kostengünstig sind. Merkmale von Rohrverbindungsstücken: Unfähigkeit, in Regionen mit schwierigem Gelände und rauem Klima zu verwenden.

Außerdem erfordern diese Produkte eine sorgfältige Installation - Graben eines großen Volumens Graben und Anordnen eines sandigen "Kissens". Die Schätzung der Installationsarbeiten steigt jedoch aufgrund dessen.

Merkmale von zweilagigen Rohren

Die Produkte im Inneren sind mit einer Folienbeschichtung aus Hochdruck-Polyethylen ausgekleidet. Der Schutz erhöht die chemische Beständigkeit und verbessert die Dichtheit der Leitung unter äußeren Belastungen.

Der Betrieb von Armaturen in Ölpipelines zeigte jedoch die Schwächen zweischichtiger Modifikationen:

- mangelnde Haftung zwischen der Strukturschicht und der Auskleidung - Verletzung der Festigkeit der Wände;

- Verschlechterung der Elastizität des Schutzfilms bei Temperaturen unter Null.

Beim Transport eines gashaltigen Mediums kann sich die Auskleidung delaminieren.

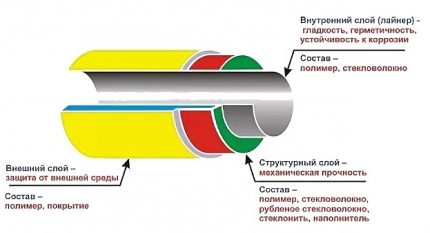

Dreischichtige Rohrparameter

Fiberglasrohrstruktur:

- Äußere Polymerschicht (1-3 mm dick) - Erhöhung der mechanischen und chemischen Beständigkeit.

- Strukturschicht - Strukturschicht, die für die Festigkeit des Produkts verantwortlich ist.

- Liner (Dicke 3-6 mm) - Glasfaser-Innenschale.

Die innere Schicht sorgt für Glätte, Dichtheit und gleicht zyklische Schwankungen des Innendrucks aus.

Glasfaser-Docking-Methode

Je nach Anschlussart ist das Sortiment der Rohrverbindungsstücke aus Verbundwerkstoff in 4 Gruppen unterteilt.

Gruppe Nr. 1 - Docking mit Sockelspitzen

Elastische Gummidichtungen sind in Gegenrillen an den Rohrendspitzen montiert. Landeringe werden an Geräten mit elektronischer Steuerung gebildet, um die Genauigkeit ihrer Position und Größe sicherzustellen.

Gruppe Nr. 2 - Sockeldorn mit Dichtung und Stopfen

Bei der Anordnung einer Landstraße ist es erforderlich, die Auswirkung von Axialkräften auf die Rohrleitung zu kompensieren. Zu diesem Zweck wird zusätzlich zur Dichtung ein Anschlag angebracht. Das Element besteht aus einem Metallkabel, Polyvinylchlorid oder Polyamid.

Gruppe Nr. 3 - Flanschanschluss

Andocken einer Verbundrohrleitung mit Armaturen oder Metallrohren. Die Verbindungsabmessungen der Glasfaserflansche sind geregelt GOST 12815-80.

Gruppe Nr. 4 - Klebefixierung

Untrennbare Verbindungsmethode - Die Zusammensetzung der Verstärkungsglasmaterialien unter Zusatz einer Polyesterkomponente zur „Kalthärtung“ wird auf die Spitzen aufgetragen. Die Methode bietet Festigkeit und Dichtheit der Linie.

Markierung der schützenden Innenschicht

Die Methode zur Herstellung von Rohrprodukten ermöglicht es Ihnen, Produkte mit unterschiedlicher Zusammensetzung der inneren Schicht herzustellen, die den Widerstand der Leitung gegen das transportierte Medium bestimmt.

Inländische Hersteller tragen die folgende Kennzeichnung von Schutzbeschichtungen auf.

Der Buchstabe gibt die akzeptable Verwendung an:

- A. - Transport von Flüssigkeit mit Schleifmitteln;

- P. - Zufuhr und Abgabe von kaltem Wasser, einschließlich Trinken;

- X. - zulässige Verwendung in chemisch aggressiven Gas- und Flüssigkeitsumgebungen;

- G. - Warmwasserversorgungssysteme (Grenzwert 75 ° C);

- Mit - andere Flüssigkeiten, einschließlich solcher mit hohem Säuregehalt.

Die Schutzbeschichtung wird mit einer Schicht von bis zu 3 mm aufgetragen.

Produktübersicht führender Hersteller

Unter den angebotenen Produkten befinden sich renommierte Marken mit langjähriger positiver Reputation. Dazu gehören Produkte von Unternehmen: Hobas (Schweiz), Steklokompozit (Russland), Amiantit (ein Unternehmen aus Saudi-Arabien mit Produktionsstätten in Deutschland, Spanien, Polen), Ameron International (USA).

Junge und vielversprechende Hersteller von Glasfaserverbundrohren: Polyek (Russland), Arpipe (Russland) und Fiberglas Plant (Russland).

Hersteller # 1 - Marke HOBAS

Markenfabriken befinden sich in den USA und vielen europäischen Ländern. Hobas-Produkte sind weltweit für ihre hervorragende Qualität bekannt. BRT-Rohre mit einem Polyesterbindemittel werden unter Verwendung der Schleudergusstechnik aus Glasfaser und ungesättigten Polyesterharzen hergestellt.

Eigenschaften von Hobas-Verbundrohren:

- Durchmesser - 150-2900 mm;

- SN-Steifheitsklasse - 630-10 000;

- PN-Druckpegel - 1-25 (PN1 - drucklose Rohrleitung);

- das Vorhandensein einer Korrosionsschutzbeschichtung für die Innenauskleidung;

- Säurebeständigkeit über einen weiten pH-Bereich.

Die Herstellung von Formteilen: Bögen, Adapter, Flanschrohre und T-Stücke wurde etabliert.

Hersteller # 2 - Steklokompozit Unternehmen

Die Firma "Steklokompozit" etablierte eine Linie für die Herstellung von Glasfaserrohren Flowtech, Produktionstechnologie - Endloswicklung.

Beteiligte Geräte mit doppelter Zufuhr von Harzstoffen. High-Tech-Harze werden zum Verlegen der inneren Schicht verwendet, und eine billigere Zusammensetzung wird auf die Strukturschicht aufgebracht. Die Technik ermöglicht es, den Materialverbrauch zu rationalisieren und die Produktionskosten zu senken.

Hersteller # 3 - Amiantit Marke

Die Hauptkomponenten der Flowtite-Rohre von Amiantit sind Glasfaser, Polyesterharz und Sand. Die verwendete Technik ist das kontinuierliche Wickeln, wodurch eine mehrschichtige Pipeline erzeugt wird.

Die Struktur von Glasfaser umfasst sechs Schichten:

- Außenwicklung aus Vliesband;

- Kraftschicht - gehackte Glasfaser + Harz;

- mittlere Schicht - Glasfaser + Sand + Polyesterharz;

- wiederholte Leistungsschicht;

- Auskleidung von Glasfäden und Harz;

- Vliesglas-Schutzbeschichtung.

Die Studien zeigten eine hohe Abriebfestigkeit - bei 100.000 Kieszyklen betrug der Verlust der Schutzbeschichtung 0,34 mm.

Hersteller # 4 - Polyec

Polyek LLC nimmt verschiedene Modifikationen von Fpipes-Glasfaserrohrprodukten vor. Mit der Herstellungstechnik (durchgehende schräge Längs-Quer-Wicklung) können dreischichtige Rohre mit einem Durchmesser von bis zu 130 cm hergestellt werden.

Polymerverbundwerkstoffe sind an der Herstellung von Mantelrohren, Verbindungen von Wasserhebesäulen, Wasserversorgungsleitungen und Heizsystemen beteiligt.

Neben Glasfaserrohren bietet der Markt viele Produkte aus anderen Materialien an - Stahl, Kupfer, Polypropylen, Kunststoff, Polyethylen usw. Die aufgrund ihres günstigeren Preises in verschiedenen Bereichen des täglichen Gebrauchs aktiv eingesetzt werden - Installation von Heizung, Wasserversorgung, Abwasser, Lüftung und mehr.

In den folgenden Artikeln können Sie sich mit den Eigenschaften von Rohren aus verschiedenen Materialien vertraut machen:

- Kunststoffrohre: Typen, Spezifikationen, Installationsmerkmale

- Rohre und Formstücke aus Polypropylen: Arten von PP-Produkten für die Montage von Rohrleitungen und Verbindungsmethoden

- Kunststoff-Lüftungsrohre für Hauben: Typen, ihre Eigenschaften, Anwendung

- Kupferrohre und Formstücke: Typen, Kennzeichnung, Merkmale der Anordnung einer Kupferrohrleitung

- Stahlrohre: Typen, Sortiment, Überblick über technische Eigenschaften und Montage-Nuancen

Schlussfolgerungen und nützliches Video zum Thema

Herstellungstechnologie und Machbarkeit der Verwendung von Glasfaserrohren:

Vergleich von Endlos- und Chargenwickeltechniken:

In Privathäusern werden Glasfaserrohre recht selten verwendet. Der Hauptgrund sind die hohen Kosten im Vergleich zu Kunststoffgegenstücken. Im industriellen Bereich wurde jedoch die Qualität des Verbundwerkstoffs geschätzt, und abgenutzte Metallleitungen zu Glasfaser werden ausgetauscht.

Haben Sie nach dem Lesen unseres Artikels Fragen? Fragen Sie sie im Kommentarblock - unsere Experten werden versuchen, eine vollständige Antwort zu geben.

Oder möchten Sie das präsentierte Material mit relevanten Daten oder Beispielen aus persönlicher Erfahrung ergänzen? Bitte schreiben Sie Ihre Meinung unter diesen Artikel.

Kupferrohre zum Heizen: Arten, Besonderheiten der Kennzeichnung + Anwendungsmerkmale

Kupferrohre zum Heizen: Arten, Besonderheiten der Kennzeichnung + Anwendungsmerkmale  Bewässerungsrohre im Land: Ein vergleichender Überblick über verschiedene Rohrtypen

Bewässerungsrohre im Land: Ein vergleichender Überblick über verschiedene Rohrtypen  So verstecken Sie Rohre in einem Badezimmer: Eine Übersicht über die besten Möglichkeiten, ein Rohr zu maskieren

So verstecken Sie Rohre in einem Badezimmer: Eine Übersicht über die besten Möglichkeiten, ein Rohr zu maskieren  Wasser Kupferrohre: Sortimentskennzeichnung, Umfang, Vorteile

Wasser Kupferrohre: Sortimentskennzeichnung, Umfang, Vorteile  Kunststoffrohre: Typen, Spezifikationen, Installationsmerkmale

Kunststoffrohre: Typen, Spezifikationen, Installationsmerkmale  Heizkabel für Abwasserrohre: Typen, Auswahl und korrekte Durchführung der Installation

Heizkabel für Abwasserrohre: Typen, Auswahl und korrekte Durchführung der Installation  Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung

Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung  Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps

Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps  Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?

Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?  Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Zu einer Zeit habe ich nicht die richtigen Glasfaserrohre für die Wasserversorgung und Probleme ausgewählt, natürlich haben sie mir viel gebracht. Sie beschwerten sich aus irgendeinem Grund über die Partikel im Wasser, aber sie flossen ständig.