Πιέστε για μπρικέτες καυσίμου: επιλογές για την κατασκευή εγκαταστάσεων για τη συμπίεση πριονιδιού με τα χέρια σας

Ο πνιγμός με πριονίδι ή ξέσματα είναι συνηθισμένο πράγμα για τους κατοίκους της χώρας μας, που δανείζονται σε ευρωπαϊκές χώρες. Η δημοτικότητά τους οφείλεται στη φθηνή πρώτη ύλη και την καλή ειδική θερμογόνο αξία κατά την καύση. Δημιουργώντας ένα σπιτικό πρέσα μπρικετών, μπορείτε να πάρετε καύσιμα υψηλής ποιότητας σχεδόν για τίποτα.

Θα μιλήσουμε για το πώς να φτιάξετε ένα απλό και φθηνό μηχάνημα για την κατασκευή μπρικετών καυσίμων. Στο άρθρο που έχουμε προτείνει, δίνεται ο σχεδιασμός, δίνονται συμβουλές συναρμολόγησης. Δίδονται η τεχνολογία παραγωγής και οι απαιτήσεις για το υλικό ξύλου προέλευσης.

Το περιεχόμενο του άρθρου:

Τεχνολογία Μπρικέτα

Η παραγωγή σφαιριδίων και μπρικετών από απορρίμματα ξυλουργικής με πίεση είναι μια μακρόχρονη διαδικασία. Επομένως, όταν δημιουργείτε ένα σπιτικό μηχάνημα για την απόκτηση υψηλής ποιότητας "Eurodroves", δεν χρειάζεται να εφεύρετε τίποτα, αλλά μπορείτε να εφαρμόσετε τις υπάρχουσες πρακτικές.

Περιγραφή της φυσικής της διαδικασίας

Η χρήση χαλαρού ξύλου για θέρμανση βρίσκει εφαρμογή σε μικρά λεβητοστάσια και σόμπες. Το πριονίδι δίνει την ίδια ενέργεια με ένα δέντρο παρόμοιας μάζας και υγρασίας, αλλά η αποθήκευσή του στη φυσική του κατάσταση οδηγεί στην εμφάνιση βρωμιάς και σκόνης. Επομένως, τέτοια απόβλητα συμπιέζονται σε μπρικέτες διαφόρων σχημάτων.

Με κάποιες υποθέσεις, μπορούμε να πούμε ότι το ξύλο αποτελείται από ίνες (κυτταρίνη) και τη δεσμευτική του ουσία - λιγνίνη. Κάθε εμφάνιση πριονιδιού και ροκανιδιών διατηρεί την ακεραιότητά της χάρη σε αυτό το πολυμερές. Για να δημιουργηθούν ισχυροί δεσμοί μεταξύ των μεμονωμένων κομματιών, πρέπει επίσης να κολληθούν.

Κατά τη συμπίεση, δημιουργείται έντονη πίεση στο πριονίδι, ως αποτέλεσμα του οποίου η λιγνίνη απελευθερώνεται από αυτά και συγκρατεί το υλικό μαζί σε ένα καλούπι. Αυτή η σύνδεση, φυσικά, δεν είναι τόσο ισχυρή όσο στο μασίφ ξύλο, αλλά αρκεί ώστε η μπρικέτα που προκύπτει να μην καταρρεύσει.

Η ποσότητα λιγνίνης σε ξύλο σχετικά ξηρής μάζας εξαρτάται από το είδος του δέντρου:

- έλατο: 30%;

- πεύκο: 27%;

- ερυθρελάτης: 27%;

- aspen: 22%;

- σημύδα: 19%.

Όσο υψηλότερο είναι το ποσοστό της λιγνίνης, τόσο λιγότερη πίεση απαιτείται για την απομόνωσή της. Επομένως, είναι ευκολότερο να παράγετε ανεξάρτητα μπρικέτες με βάση το πριονίδι από έλατο παρά από σημύδα.

Εκτός από τον κλασικό τύπο για παραγωγή χύδην καύσιμα υπάρχει ακόμα μηχανή εξώθησης. Η ουσία του έργου του είναι ότι υπό την επίδραση του κοχλία, η ουσία περνά μέσα από ένα κανάλι που σταδιακά στενεύει.

Ως αποτέλεσμα, δημιουργείται πολύ υψηλή πίεση. Ωστόσο, η εφαρμογή αυτής της επιλογής στο σπίτι είναι περίπλοκη και απαιτεί συγκεκριμένες γνώσεις, επομένως είναι καλύτερα να παραμείνετε σε μοντέλα με καλούπι.

Χρήση κόλλας

Στη βιομηχανική παραγωγή πεπιεσμένου καυσίμου, χρησιμοποιούνται εργαλειομηχανές για τη δημιουργία πίεσης στην περιοχή 500 - 3000 atm. Για ορισμένους κατασκευαστές (για παράδειγμα, η γερμανική εταιρεία "RUF"), ο σχηματισμός μπρικετών συμβαίνει λόγω του συνδυασμού συμπίεσης με δύναμη 2000 atm. και θέρμανση της τροφοδοσίας σε θερμοκρασία 150 ° C. Η πυκνότητα τέτοιων προϊόντων φτάνει τα 1,2 kg / dm3.

Εάν φτιάξετε μπρικέτα από αυτοσχέδιο υλικό με τα χέρια σας, τότε δεν θα μπορείτε να επιτύχετε τέτοια χαρακτηριστικά. Επομένως, τα προϊόντα θα έχουν σίγουρα χαμηλότερη πυκνότητα και είναι πιο επιρρεπή σε διαρροή.

Αντισταθμίστε την ανεπαρκή απελευθέρωση λιγνίνης και επιτύχετε μεγαλύτερη αντοχή μπρικέτες πριονιδιού δυνατή με την προσθήκη κόλλας τρίτου μέρους, όπως:

- Υγρός πηλός. Το απαιτούμενο κλάσμα μάζας αυτού του συνδετικού διαλύματος σε νερό είναι από 5 έως 10% του συνολικού βάρους.

- Υγρό κυματοειδές χαρτόνι.

- Η φθηνότερη κόλλα ταπετσαρίας αραιωμένη σε νερό.

Το ποσοστό κυματοειδούς χαρτονιού ή κόλλας καθορίζεται πειραματικά, καθώς εξαρτάται από το μέγεθος του πριονιδιού, την περιεκτικότητα σε υγρασία και την πίεση που δημιουργείται στο καλούπι.

Απαίτηση για χρήση πρώτων υλών

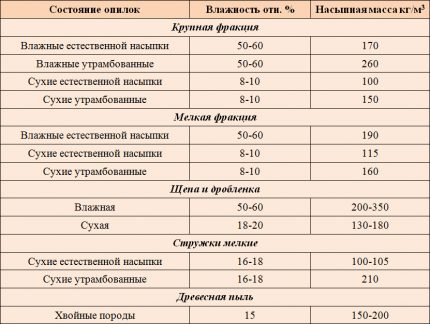

Ακόμη και όταν χρησιμοποιείτε βιομηχανικό εξοπλισμό, είναι δύσκολο να αποκτήσετε μπρικέτες υψηλής ποιότητας ή πέλλετ από απορρίμματα ξύλου εάν το πάχος τους είναι μεγαλύτερο από 4 mm. Το μέγεθος του υλικού για οικιακές συσκευές πρέπει να είναι μικρότερο. Αυτό οφείλεται στη χαμηλότερη πίεση και στην έλλειψη θέρμανσης της πρώτης ύλης.

Στην ιδανική περίπτωση, η διάμετρος του πριονιδιού και το πάχος του τσιπ δεν πρέπει να υπερβαίνουν τα 2 mm. Η συντριπτική πλειονότητα των απορριμμάτων ξύλου είναι κατάλληλη για αυτές τις παραμέτρους.

Αλλά υπάρχουν στιγμές που η πρώτη ύλη είναι φραγμένη με μικρά κλαδιά, τσιπ ξύλου ή ένα τουρσί (κομμάτια φλοιού). Στη συνέχεια, πριν πατήσετε, για να αποκτήσετε μια ομοιογενή μάζα, είναι απαραίτητο να πραγματοποιήσετε προκαταρκτική προετοιμασία - για να αλέσετε το υλικό περνώντας το μέσω ενός θραυστήρα.

Για να επιτευχθεί καλή πυκνότητα μπρικέτα, πρέπει να αποφεύγονται οι πρώτες ύλες που φράσσονται με γρασίδι, άμμο ή έδαφος. Το στρώμα του εδάφους και των φυτών, σε αντίθεση με τον πηλό, δεν έχει στυπτικές ιδιότητες, επομένως το συμπιεσμένο προϊόν θρυμματίζεται εύκολα.

Είναι επίσης απαραίτητο να παρατηρηθεί η κατάσταση στο ποσοστό της ποσότητας του φλοιού - δεν πρέπει να υπερβαίνει το 5%. Είναι αδύνατο να μετρηθεί αυτό, αλλά οπτικά το πριονίδι με σημαντικό όγκο του obzol φαίνεται πιο σκοτεινό. Το πριονίδι πρέπει να είναι στεγνό. Η αυξημένη υγρασία οδηγεί σε μεγαλύτερη ευθρυπτότητα της μπρικέτας και σε μείωση της ειδικής θερμογόνου αξίας της.

Μπορείτε να στεγνώσετε τις πρώτες ύλες το καλοκαίρι είτε στον ήλιο είτε σε ένα αεριζόμενο δωμάτιο. Το χειμώνα, η ξήρανση πρέπει να γίνεται στη βεράντα ή σε άλλο βοηθητικό δωμάτιο με μικρή θετική θερμοκρασία. Για πιο έντονη εξάτμιση, μπορείτε να το χρησιμοποιήσετε αναγκαστικός αερισμός.

Εάν η πίεση σε ένα σπιτικό πρέσα για την κατασκευή πριονιδίων μπρικετών είναι ανεπαρκής για την απομόνωση της λιγνίνης, τότε οι πρώτες ύλες δεν στεγνώνουν και μαζί με έναν πρόσθετο παράγοντα συγκόλλησης, αντίθετα, εμποτίζονται με νερό. Σε αυτήν την περίπτωση, επιτυγχάνεται καλύτερη ομοιομορφία με ανάμιξη και η υπερβολική υγρασία θα αφαιρεθεί με συμπίεση.

Τα κύρια στοιχεία του τύπου

Τα κύρια στοιχεία μιας συνηθισμένης πρέσας είναι ένα καλούπι (ένα γυαλί στο οποίο τοποθετείται χαλαρή ουσία), ένα έμβολο και ένας μηχανισμός δημιουργίας πίεσης. Είναι εύκολο να τα φτιάξετε μόνοι σας, καθώς είναι τυπικά για μηχανές μπρικετοποίησης.

Συσκευή μούχλας

Ένα ποτήρι όπου χύνεται το πριονίδι ή τα ξέσματα ονομάζεται καλούπι ή θάλαμος. Οι παράμετροι μπρικέτα θα εξαρτηθούν από τη γεωμετρία της.

Συνήθως, ένας θάλαμος κατασκευάζεται από ένα κομμάτι χάλυβα στρογγυλό ή προφίλ σωλήνα. Η βάση του εμβόλου, που εισέρχεται στο γυαλί, κόβεται από μια πλάκα με πυκνά τοιχώματα (πάχους τουλάχιστον 3 mm).

Κατά την κατασκευή του καλουπιού, πρέπει να λαμβάνεται υπόψη ο λόγος των ακόλουθων τιμών:

- εμβαδόν διατομής του καλουπιού (s, cm)2);

- πίεση στο έμβολο (u, kgf).

- ειδική πίεση στις πρώτες ύλες (p, kgf / cm2).

Αυτές οι τιμές σχετίζονται με την αναλογία:

p = u / s

Οι μπρικέτες που χρησιμοποιούν ένα πρόσθετο συνδετικό συγκρατούν καλά το σχήμα τους εάν σχηματίζονται σε συγκεκριμένη πίεση άνω των 150 atm. (1 ατμόσφαιρα ≈ 1 kgf / cm2) Με βάση την πιθανότητα της δημιουργούμενης δύναμης από το έμβολο, υπολογίζεται η περιοχή διατομής του θαλάμου.

Για παράδειγμα, εάν υπάρχει υδραυλική υποδοχή 10 τόνων, τότε:

δ < εσύ / σ = 10000/150 = 67 εκ2.

Για τέτοιες συνθήκες, είναι κατάλληλος ένας τετράγωνος σωλήνας προφίλ με πλευρικό μήκος 80 mm ή ένας στρογγυλός σωλήνας με ονομαστική διάμετρο έως 90 mm.

Το μήκος της μπρικέτας που προκύπτει (λ) εξαρτάται από το ύψος του καλουπιού (η), η πυκνότητα των πρώτων υλών στο αρχικό ξηρό (ε1) και μπρικέτες (ε2) κατάσταση:

l = h * (q1 / q2)

Επιπλέον, μετά την πρώτη συμπίεση, μπορείτε να προσθέσετε και πάλι μάρκες στο ποτήρι και να επαναλάβετε τη διαδικασία. Με αυτόν τον τρόπο, μπορείτε να φέρετε το μήκος του προκύπτοντος προϊόντος σχεδόν στο ύψος του θαλάμου πίεσης.

Κατά τη διαδικασία συμπίεσης πριονιδιού, η υγρασία απελευθερώνεται από την μπρικέτα. Για να βγει ελεύθερα, η κάμερα είναι διάτρητη με μικρές αλλά συχνά τοποθετημένες οπές.

Αφού σχηματιστεί η μπρικέτα, πρέπει να τραβηχτεί από το καλούπι. Η χρήση ελατηρίου και ψεύτικου πυθμένα, όπως συνιστάται συχνά στο Διαδίκτυο, δεν είναι πρακτική. Η υψηλή πίεση συμπιέζει πλήρως το ελατήριο, επομένως, με την πάροδο του χρόνου, το σχήμα του είναι καμπυλωμένο, με αποτέλεσμα να χάνει τις ιδιότητές του.

Επομένως, πρέπει είτε να φτιάξετε ένα αφαιρούμενο κάτω μέρος του καλουπιού και να σπρώξετε την μπρικέτα ή να φτιάξετε ένα πτυσσόμενο γυαλί. Στη δεύτερη περίπτωση, θα χρειαστεί να κάνει ένα επιπλέον πουκάμισο από το μπαρ.

Διαθέσιμοι τρόποι δημιουργίας πίεσης

Υπάρχουν τρεις συνηθισμένοι τρόποι επίτευξης πίεσης, οι οποίοι είναι κατάλληλοι για ένα αυτο-κατασκευασμένο πιεστήριο για την παραγωγή μπρικετών καυσίμου: τη χρήση μοχλού, υδραυλικού γρύλου ή βίδας. Κάθε ένα από αυτά είναι καλό με τον δικό του τρόπο και η εφαρμογή τους στην πράξη δεν είναι πολύ περίπλοκο.

Χρήση μυϊκής δύναμης και μόχλευσης

Συνήθως, ένας μεταλλικός σωλήνας λαμβάνεται ως μοχλός. Δεν πρέπει να λυγίζει υπό την επίδραση της μυϊκής δύναμης ενός ατόμου. Για παράδειγμα, είναι κατάλληλος ένας ενισχυμένος σωλήνας νερού με διάμετρο 40 ή 50 mm και πάχος τοιχώματος 4 - 4,5 mm.

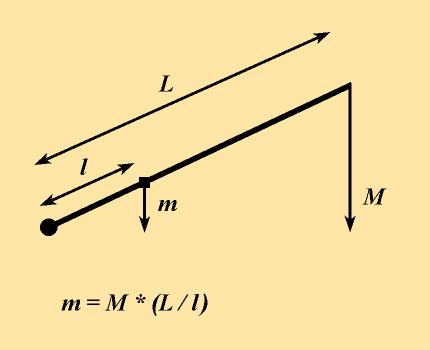

Το μήκος του μοχλού και η απόσταση από το υπομόχλιο έως τη σύνδεση με το έμβολο επιλέγεται όχι μόνο εστιάζοντας στην επίτευξη της επιθυμητής πίεσης. Μια άλλη σημαντική παράμετρος είναι το βάθος της εμβάπτισης του εμβόλου στο γυαλί (h, cm).

Υπολογίζεται με τον τύπο:

h = R * (l / L)

Εδώ το R (cm) είναι το ύψος στο οποίο θα πέσει το άκρο του μοχλού.

Είναι επιθυμητό να γίνει ο σχεδιασμός έτσι ώστε το βάθος εμβάπτισης του εμβόλου να είναι αρκετό για να σχηματίσει μπρικέτα χωρίς συμπίεση με προκαταρκτική προσθήκη υλικού. Αυτό θα αυξήσει σημαντικά τον ρυθμό παραγωγής.

Το απαιτούμενο βάθος εμβάπτισης εμβόλου (h, cm) μπορεί να υπολογιστεί γνωρίζοντας το αρχικό στεγνό (q1) και μπρικέτες (q2) η πυκνότητα των πρώτων υλών και το ύψος του γυαλιού (H):

h = H * (1 - q1 / q2)

Εάν για οποιονδήποτε λόγο έχει προκύψει σφάλμα (συνήθως λόγω εσφαλμένου προσδιορισμού της τιμής της αρχικής πυκνότητας της πρώτης ύλης) και το βάθος της εμβάπτισης του εμβόλου δεν είναι αρκετό για να δώσει στο προϊόν την απαραίτητη σκληρότητα, τότε δεν είναι απαραίτητο να αφομοιωθεί ολόκληρη η δομή.

Μπορείτε είτε να μειώσετε το ύψος του γυαλιού, είτε, γεμίζοντας το πριονίδι, να πατήσετε μία μπρικέτα σε δύο ή τρία περάσματα.

Εφαρμογή υδραυλικού γρύλου

Υδραυλικές συσκευές, όπως γνωστές υποδοχές μπουκαλιών, χρησιμοποιούνται για τη δημιουργία ισχυρής πίεσης. Κατά κανόνα, σε ένα αγρόκτημα όπου υπάρχει αυτοκίνητο ή άλλος εξοπλισμός, υπάρχουν τέτοιες υδραυλικές μονάδες, ωστόσο, η ικανότητα μεταφοράς τους μπορεί να είναι ανεπαρκής.

Οι γρύλοι είναι φθηνοί. Έτσι, μοντέλα σχεδιασμένα για 30-40 τόνους μπορούν να αγοραστούν για λιγότερο από 5 χιλιάδες ρούβλια. Και με τέτοιους δείκτες είναι ήδη δυνατό να ληφθούν μπρικέτες μεγάλης διατομής ή αρκετά (3-5) αντίγραφα του συνήθους μεγέθους ταυτόχρονα.

Για να λάβετε πολλές μπρικέτες ταυτόχρονα, η σωστή ποσότητα καλουπιών τοποθετείται στη σειρά. Το μεσαίο κινητό πλαίσιο πρέπει να είναι ισχυρό ώστε να μην λυγίζει με την πάροδο του χρόνου. Καλύτερα γίνεται από ένα σωλήνα προφίλ με πυκνά τοιχώματα ή παχιά τοιχώματα.

Η ίδια η διαδικασία συμπίεσης διαρκεί περισσότερο από ό, τι όταν χρησιμοποιείτε ένα μοχλό σχεδιασμού. Ωστόσο, η χρήση ενός ισχυρού υδραυλικού γρύλου επιτρέπει την επίτευξη πολύ μεγαλύτερης ειδικής πίεσης στο αντικείμενο εργασίας. Οι μπρικέτες είναι πιο ομοιόμορφες και πυκνές και έχουν ήδη μια ελκυστική παρουσίαση.

Μηχανισμός συμπίεσης βιδών

Η αρχή της λειτουργίας ενός χειροκίνητου κοχλία είναι παρόμοια με εκείνη του μοχλού, μόνο η εφαρμοζόμενη δύναμη μεταδίδεται υπό γωνία 90 °. Όσο μεγαλύτερη είναι η διάμετρος της λαβής και όσο μικρότερο είναι το βήμα σπειρώματος, τόσο μεγαλύτερη είναι η αναλογία αύξησης πίεσης.

Αυτός ο σχεδιασμός σας επιτρέπει επίσης να δημιουργήσετε μεγαλύτερη πίεση από ένα μηχάνημα που βασίζεται σε μηχανισμό μοχλού. Ένα σημαντικό μείον είναι το πιο αργό ποσοστό εργασίας μεταξύ των επιλογών που παρουσιάζονται.

Ωστόσο, τα πλεονεκτήματα περιλαμβάνουν:

- απλότητα σχεδιασμού

- την ευκαιρία να αγοράσετε έναν τέτοιο τύπο για λίγα χρήματα με λίγη εκλεπτυσμένη κάλυψη για τις ανάγκες της μπρικετοποίησης.

- μικρό μέγεθος.

Όταν εργάζεστε με μια βιδωτή πρέσα, δεν πρέπει να τη χρησιμοποιείτε «στη στάση», όταν δεν υπάρχει ήδη αρκετή φυσική αντοχή για να στρέψετε τον μηχανισμό. Σε αυτήν την περίπτωση, η δύναμη που ασκείται από ένα άτομο δρα στο νήμα αφενός, και η δύναμη αντίστασης της ληφθείσας μπρικέτας από την άλλη (κάτω από 90 °). Αυτό θα οδηγήσει σε ταχεία φθορά του νήματος ή της βλάβης του.

Για να μην το παρακάνετε και να μην σπάσετε το μηχανισμό, είναι απαραίτητο να επιτύχετε ένα ικανοποιητικό αποτέλεσμα στα δείγματα δοκιμής και είτε να εγκαταστήσετε ένα μάνδαλο είτε να κάνετε ένα δείκτη στο νήμα που σημειώνει τη μέγιστη επιτρεπόμενη θέση του.

Συμπεράσματα και χρήσιμο βίντεο σχετικά με το θέμα

Δημιουργήστε ένα σπιτικό πιεστήριο μοχλού. Παραγωγή των κύριων ανταλλακτικών και περιγραφή της αρχής λειτουργίας:

Βελτίωση του σχεδιασμού του μηχανήματος και της ίδιας της διαδικασίας μπρικετοποίησης:

Ένα μηχάνημα για την ταυτόχρονη παραγωγή πολλών μπρικετών με βάση ένα υδραυλικό βύσμα:

Είναι εύκολο να φτιάξετε μόνοι σας ένα μηχάνημα μπρικετοποίησης πριονιδιού. Μπορείτε να επιλέξετε από τον μοχλό, την υδραυλική ή τη βίδα αρχή δημιουργίας πίεσης. Αλλά πρέπει να θυμάστε ότι η ποιότητα των κατασκευασμένων προϊόντων θα εξαρτηθεί όχι μόνο από τον συναρμολογημένο μηχανισμό, αλλά και από την προετοιμασία των πρώτων υλών.

Μια σωστά καθορισμένη διαδικασία θα σας βοηθήσει να παρέχετε στην οικονομία σας υψηλής ποιότητας και φθηνό καύσιμο, ακόμη και να οργανώσετε την εφαρμογή της.

Θέλετε να μιλήσετε για το πώς έκαναν μπρικέτες για θέρμανση με τα χέρια τους; Υπάρχουν πολύτιμες προτάσεις σχετικά με το θέμα του άρθρου, τις οποίες είστε έτοιμοι να μοιραστείτε με τους επισκέπτες του ιστότοπου; Παρακαλώ γράψτε σχόλια στο παρακάτω μπλοκ, εδώ δημοσιεύστε φωτογραφίες και κάντε ερωτήσεις.

Πολλαπλή θέρμανσης DIY: σχήματα και χαρακτηριστικά συναρμολόγησης

Πολλαπλή θέρμανσης DIY: σχήματα και χαρακτηριστικά συναρμολόγησης  Παράθυρο για ένα λέβητα φυσικού αερίου σε μια ιδιωτική κατοικία: νομοθετικοί κανόνες για την υαλοπίνακα ενός δωματίου

Παράθυρο για ένα λέβητα φυσικού αερίου σε μια ιδιωτική κατοικία: νομοθετικοί κανόνες για την υαλοπίνακα ενός δωματίου  Ομάδα ασφαλείας για θέρμανση: συσκευή, αρχή λειτουργίας, κανόνες επιλογής και εγκατάσταση

Ομάδα ασφαλείας για θέρμανση: συσκευή, αρχή λειτουργίας, κανόνες επιλογής και εγκατάσταση  Πόσο κοστίζει για τη σύνδεση φυσικού αερίου σε ιδιωτική κατοικία: τιμή

Πόσο κοστίζει για τη σύνδεση φυσικού αερίου σε ιδιωτική κατοικία: τιμή  Τα καλύτερα πλυντήρια με στεγνωτήριο: βαθμολογία μοντέλου και συμβουλές πελατών

Τα καλύτερα πλυντήρια με στεγνωτήριο: βαθμολογία μοντέλου και συμβουλές πελατών  Ποια είναι η θερμοκρασία χρώματος του φωτός και οι αποχρώσεις της επιλογής της θερμοκρασίας των λαμπτήρων ανάλογα με τις ανάγκες σας

Ποια είναι η θερμοκρασία χρώματος του φωτός και οι αποχρώσεις της επιλογής της θερμοκρασίας των λαμπτήρων ανάλογα με τις ανάγκες σας  Αντικατάσταση θερμοσίφωνας σε διαμέρισμα: αντικατάσταση εγγράφων + βασικοί κανόνες και απαιτήσεις

Αντικατάσταση θερμοσίφωνας σε διαμέρισμα: αντικατάσταση εγγράφων + βασικοί κανόνες και απαιτήσεις