Quemador de gas de inyección hágalo usted mismo: Manual de herrería

El principio de funcionamiento del quemador de inyección para forjas pequeñas se basa en la succión de una corriente de gas en el cuerpo del quemador. Puedes comprarlo en la tienda. Sin embargo, si se hace un quemador de inyección de gas hágalo usted mismo para el horno, no servirá peor.

Hablaremos sobre cómo construir una herramienta de acuerdo con todas las reglas. Lo principal es tener en cuenta todos los requisitos en la fabricación. Después de todo, todavía tiene que lidiar con una mezcla explosiva de gas y aire.

El contenido del artículo:

Características y tipos de quemadores de inyección.

El grado de desgaste del metal cuando se calienta para forjarlo, la tasa de formación de incrustaciones en la superficie y el consumo total de gas dependen de la ejecución del quemador. En forjas cerradas, se utilizan quemadores de llama corta.

Su diseño garantiza una mezcla rápida de la mezcla combustible, lo que garantiza una alta eficiencia. Los productos de la combustión del espacio de trabajo del horno se eliminan de la manera más uniforme y eficiente posible.

Principio de quemador

En los quemadores de este tipo, se quema propano proveniente de una tubería o cilindro de gas. Aquí, se forma una mezcla de gas con aire debido a la expulsión, es decir aspirando este último al quemador bajo la influencia de la energía de un chorro de gas a presión.

En la zona donde tiene lugar la toma de aire, aparece un vacío, debido al cual el aire mismo se mueve en una dirección determinada. Mezclando en el cuerpo del quemador, la mezcla de trabajo sale bajo presión, creando la temperatura deseada.

Calidad de trabajo quemador de gas depende de la constancia de la relación del volumen de gas y aire. Un cambio en la densidad del gas afecta la posibilidad de que el quemador aspire aire.

Todos los cambios en la temperatura de combustión deben ir acompañados de cambios similares en el suministro de aire requerido para la ignición.

Si los indicadores están desequilibrados, es necesario un ajuste del coeficiente de inyección para lograr su estabilidad. Esto se logra cambiando la presión de gas o ajustando el regulador de aire.

Clasificación de quemadores por características principales

Se clasifican según diversos criterios. Según el volumen de aire primario aspirado, los quemadores se distinguen por su mezcla parcial y total. Las características principales de los primeros son el coeficiente de inyección y la multiplicidad.

El coeficiente de inyección está determinado por la relación de los volúmenes de aire inyectado y gas requerido para una combustión del 100 por ciento. Por la expresión "relación de inyección" se entiende la relación entre el volumen de aire primario y el consumo de gas del quemador.

Los quemadores de inyección utilizados en forjas domésticas tienen una presión de gas baja (hasta 5 kPa) y una presión promedio de 5 kPa a 0.3 MPa. Cuando el gas en el quemador está a una presión de 20-90 kPa, la potencia de succión de aire permanece casi sin cambios, incluso cuando la presión del gas y el vacío experimentan cambios en el horno.

Cuando la presión cae por debajo de esta barra, el coeficiente de inyección aumenta, la presión cae y el vacío en el horno aumenta. Dependiendo de la disponibilidad del múltiple de distribución, hay quemadores de una o varias antorchas.

Hay una separación según el número de boquillas: con una boquilla - boquilla simple, con varias - boquillas múltiples. Coloque estos elementos en el centro o en una extensión. Sobre esta base, hay quemadores con una boquilla central y periférica.

Quemador de inyección casero

Para un quemador casero de diseño estándar, el gas se suministra desde el cilindro a través de una manguera especial, generalmente propano. No hay necesidad de una caja reductora, ya que el suministro de gas está regulado por una válvula de trabajo ubicada en el cilindro.

La apertura y cierre del suministro de gas se realiza mediante una válvula de cierre, el resto del ajuste del quemador se realiza mediante una válvula de trabajo. Manguera de gas, a través del cual fluye el gas, está conectado a una boquilla especial con un pezón.

Esto le permite establecer la magnitud y la velocidad de la llama. El pezón y el tubo se colocan en una copa de metal. Aquí, el propano está saturado con oxígeno del aire entrante.

Desde una copa de metal, la mezcla combustible ingresa a la zona de combustión a través de una boquilla bajo presión. Para que el proceso sea continuo, hay orificios especiales en la boquilla que desempeñan el papel de ventilación adicional.

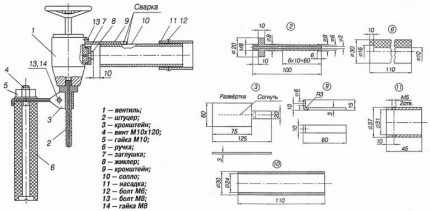

Para la autoproducción, necesitará un dibujo de un quemador de gas para un hogar, así como un conjunto de herramientas y materiales:

- piezas de tubos, herrajes;

- molinillo

- lima semicircular o redonda;

- la perforadora, si no, puede reemplazarse con un taladro;

- máquina de soldar semiautomática;

- grifo, lerka, taladro, cepillo de metal, martillo, alicates;

- círculos - pelar, cortar;

- chapa de hierro 1.2, 3 mm de espesor;

- Equipo de protección para la soldadura.

Todo el trabajo en la fabricación de un dispositivo de combustión de combustible consta de cinco etapas.

En la primera etapa, se hace un difusor. Como material de partida, puede tomar un segmento de tubería de un diámetro adecuado. Por ejemplo, un silenciador de acero inoxidable o una tubería de agua.

A lo largo de la tubería con un molinillo, haga cortes a la longitud deseada. Una manga de un rodamiento con un diámetro adecuado se rellena en el tubo.Lo mismo se repite por otro lado.

Los cortes de la sierra se elaboran, luego toman una hoja de pétalos y procesan la superficie hasta que quede suave. Prepare y limpie todos los poros disponibles y las áreas no hervidas. Usando una lima redonda o semicircular, las rebabas se eliminan dentro de la pieza.

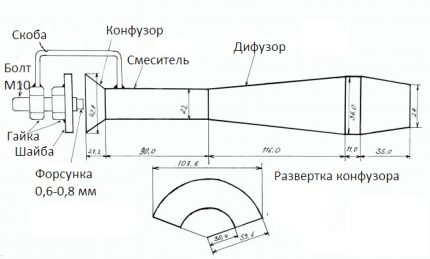

El siguiente paso es la fabricación de un mezclador y un confusor. El primero es un tubo. Es adecuada una tubería de agua con un diámetro de aproximadamente 2 cm y una longitud de 9 cm. El tubo está soldado al difusor, y el confusor es un cono para la toma de aire.

Se puede cortar un espacio en blanco de una hoja de 1,2 mm de espesor. Luego se dobla, la costura se suelda y la parte terminada se suelda al mezclador. Desde el final, hacen un avión para unir la arandela de ajuste. Al reducir / aumentar el espacio entre el confusor y la lavadora, se ajusta el flujo de aire entrante.

Luego proceda a la fabricación de un mecanismo para suministrar componentes de una mezcla de gas y aire. En esta etapa, necesitará un tornillo con una rosca M10 larga. Se corta el sombrero, luego se perfora un orificio pasante de 5 mm de diámetro desde el extremo, se corta la rosca M6.

Para crear una boquilla, puede usar la punta para sumar el alambre de soldadura de un dispositivo semiautomático. Dado que tiene una longitud decente, debe recortarse. En este caso, deben quedar aproximadamente 3-4 mm después del hilo. La parte restante es suficiente para hacer otra boquilla.

Para trabajos posteriores, se requerirá una arandela con un diámetro exterior de 43 mm. Se puede comprar o fabricar independientemente de una lámina de metal. Se perfora un orificio con un diámetro de 1,2 cm en el centro de la arandela y se suelda una tuerca M10 a la arandela terminada.

Antes de continuar con la instalación, es necesario montar la unidad en el cuerpo en forma de soporte. Se puede cortar de chapa. Sin cambiar la posición del conjunto, aplíquelo al confusor, fije el soporte y suelde la tuerca y el cuerpo. El lugar de la soldadura no es muy importante, pero es necesario que la estructura sea rígida.

Enroscando y desenroscando el perno, regula el grado de expulsión. Como muestra la práctica, el resultado óptimo se logra cuando la boquilla ingresa al confusor a una profundidad de aproximadamente dos mm. La cantidad de aire entrante está regulada por una lavadora.

El último paso es la prueba. Para hacer esto, coloque una manguera en el perno. Se establece un indicador de presión de 0.2 kg / cm² en la caja de cambios. Puede experimentar con este valor, pero debe recordar que con un gran caudal de gas, un cilindro, especialmente con una capacidad de 5 l, puede congelarse rápidamente. En este caso, una boquilla de 0.6 mm es más adecuada.

La lavadora debe estar completamente cerrada antes del encendido o debe dejarse un pequeño espacio. Después de encender el gas, el suministro de aire aumenta gradualmente. La llama adquirirá un color azul cada vez más saturado y se alejará gradualmente de la boquilla del quemador. Una característica del funcionamiento del quemador en un hogar abierto es que con una mayor amplificación de la corriente de aire, la llama se separa del quemador y se produce su atenuación.

Para evitar tal fenómeno, se coloca un obstáculo (divisor) a lo largo del camino de la llama o se usa el quemador en un espacio cerrado. En este caso, el fuego que escapa de la boquilla encenderá el gas y se mantendrá la combustión.

Si el quemador funciona con gas principal, entonces, en condiciones ideales, su llama debe ser azul brillante.Cuando la fuente de gas es un cilindro lleno de una mezcla de propano-butano, la mezcla de combustible tiene la apariencia de lenguas amarillas.

Tal quemador de inyección funciona perfectamente en espacios reducidos. Si lo ajusta bien, puede obtener una temperatura de hasta 1200⁰. Estas condiciones son adecuadas para forjar piezas en bruto a partir de limas, recocer cuchillas y fundir metales no ferrosos.

Suministran gas al quemador desde la red eléctrica o el cilindro, y el proceso es controlado por el regulador. Para verificar el ajuste y la presión, una prueba de gas o mezcla de gasesmientras monitorea el olor.

Pros y contras de un quemador de inyección

El uso de un quemador de gas de calidad para forja de herrero tiene varias ventajas:

- el uso de energía gaseosa para inyección de aire;

- buena mezcla de aire con gas;

- la capacidad de controlar la relación volumétrica de gas / aire al cambiar la temperatura del quemador;

- facilidad de uso;

- rentabilidad

- simplicidad de diseño.

Backgammon con ventajas hay algunas desventajas. Los quemadores de boquilla simple, teniendo en cuenta la potencia térmica, son bastante largos. Es necesario garantizar una estricta coincidencia del eje de la boquilla y el quemador. Hacen mucho ruido durante la operación.

Las desventajas significativas de los quemadores de baja presión son la gran longitud de la antorcha, así como la dependencia de la tasa de suministro de aire secundario de la licuefacción del horno.

Presenta variedades de quemadores de gas para estufas de baño y métodos de instalación. siguiente articulo, que vale la pena leer a todos los propietarios de áreas suburbanas con sus propios baños.

Conclusiones y video útil sobre el tema.

El quemador de inyección desarrollado por Alexander Kuznetsov es especialmente popular. En este video, habla sobre en qué consiste la estructura y cómo ensamblarla:

Un ejemplo de un quemador de inyección:

Diseñado y fabricado adecuadamente con sus propias manos exactamente según los requisitos, el quemador de inyección se convertirá en un asistente confiable durante mucho tiempo. Este dispositivo reemplazará las costosas herramientas hechas en fábrica. Con su ayuda, puede resolver muchos problemas cotidianos sin recurrir a la ayuda de profesionales.

¿Quieres hablar sobre cómo armar una antorcha de inyección para herrería con tus propias manos? ¿Tienes información útil sobre el tema del artículo? deje comentarios en el formulario de bloque a continuación, haga preguntas, publique fotografías.

Antorcha de gas de bricolaje de un soplete: un manual para la fabricación y operación

Antorcha de gas de bricolaje de un soplete: un manual para la fabricación y operación  Quemador de gas propano de bricolaje: instrucciones paso a paso para ensamblar quemadores caseros

Quemador de gas propano de bricolaje: instrucciones paso a paso para ensamblar quemadores caseros  Quemador de gas hágalo usted mismo para una estufa de sauna: cómo hacer un dispositivo casero

Quemador de gas hágalo usted mismo para una estufa de sauna: cómo hacer un dispositivo casero  Estufa de gas DIY: las mejores opciones para azulejos caseros de materiales improvisados

Estufa de gas DIY: las mejores opciones para azulejos caseros de materiales improvisados  Rampa de cilindro de gas: dispositivo + ejemplo de fabricación de bricolaje

Rampa de cilindro de gas: dispositivo + ejemplo de fabricación de bricolaje  Reparación de quemadores de gas de marcha por usted mismo con encendido piezoeléctrico: averías comunes y su eliminación

Reparación de quemadores de gas de marcha por usted mismo con encendido piezoeléctrico: averías comunes y su eliminación  ¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.

¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.  Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente

Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente  ¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?

¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?  Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos

Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos