Amiinikaasun puhdistus rikkivetystä: periaate, tehokkaat vaihtoehdot ja asennusohjelmat

Putkistojen kautta kuluttajille toimitettavista kentistä tuotettu maakaasu sisältää rikkiyhdisteitä eri suhteissa. Jos niitä ei poisteta, aggressiiviset aineet tuhoavat putkilinjan ja tekevät liitososista käyttökelvottomia. Lisäksi pilaantunutta sinistä polttoainetta poltettaessa vapautuu toksiineja.

Negatiivisten seurausten välttämiseksi suoritetaan amiinikaasun puhdistus rikkivetystä. Tämä on helpoin ja halvin tapa erottaa haitalliset komponentit fossiilisista polttoaineista. Kerromme sinulle kuinka rikin sulkeumien erotusprosessi tapahtuu, kuinka puhdistamo on järjestetty ja toimii.

Artikkelin sisältö:

Fossiilisten polttoaineiden käsittelyn tarkoitus

Kaasu on suosituin polttoainetyyppi. Se houkuttelee edullisimman hinnan ja aiheuttaa vähiten vahinkoa ympäristölle. Kiistattomia etuja ovat palamisprosessin hallinnan yksinkertaisuus ja kyky varmistaa kaikki polttoaineen käsittelyvaiheet lämpöenergian hankkimisprosessissa.

Luonnollista kaasumaista fossiilia ei kuitenkaan uuteta puhtaassa muodossaan, koska samanaikaisesti kaasun uuttamisen kanssa kaivosta, liittyvät orgaaniset yhdisteet pumpataan pois. Yleisin näistä on rikkivety, jonka pitoisuus vaihtelee kymmenesosista kymmeneen tai enemmän prosentteihin, pellosta riippuen.

Rikkivety on myrkyllinen, haitallista ympäristölle, haitallista kaasun prosessoinnissa käytettäville katalyytteille. Kuten olemme jo todenneet, tämä orgaaninen yhdiste on erittäin aggressiivinen teräsputkien ja metalliventtiilien suhteen.

Luonnollisesti yksityisen järjestelmän ja kaasun pää, rikkivety johtaa sinisen polttoaineen vuotoihin ja tähän tosiseikkaan liittyviin erittäin kielteisiin, vaarallisiin tilanteisiin. Kuluttajan suojelemiseksi epäterveelliset yhdisteet poistetaan kaasumaisen polttoaineen koostumuksesta ennen kuin se toimitetaan moottoritielle.

Rikkivetyyhdisteiden standardien mukaan putkien kautta kuljetettava kaasu ei saa ylittää 0,02 g / m3. Itse asiassa niitä on kuitenkin paljon enemmän. GOST 5542-2014 -säätetyn arvon saavuttamiseksi vaaditaan puhdistus.

Nykyiset menetelmät rikkivedyn erottamiseksi

Muita epäpuhtauksia vastaan vallitsevan rikkivedyn lisäksi sinisessä polttoaineessa voi olla myös muita haitallisia yhdisteitä. Se sisältää hiilidioksidia, kevyitä merkaptaaneja ja hiilisulfidia. Mutta rikkivety itsessään on aina etusijalla.

On syytä huomata, että puhdistetussa kaasumaisessa polttoaineessa rikkiyhdisteiden vähäinen merkitys on hyväksyttävä. Erityinen toleranssiluku riippuu kaasun tuotannon tarkoituksesta. Esimerkiksi eteenioksidin tuotannossa kokonaisrikkipitoisuuden tulisi olla alle 0,0001 mg / m3.

Puhdistusmenetelmä valitaan keskittyen haluttuun tulokseen.

Kaikki nykyiset menetelmät on jaettu kahteen ryhmään:

- Sorptio. Ne koostuvat rikkivetyyhdisteiden absorptiosta kiinteällä (adsorptio) tai nestemäisellä (absorptio) reagenssilla myöhemmin vapauttamalla rikkiä tai sen johdannaisia. Sen jälkeen kaasukoostumuksesta uutetut haitalliset epäpuhtaudet hävitetään tai kierrätetään.

- Katalyyttinen. Ne koostuvat rikkivedyn hapetuksesta tai pelkistämisestä muuttamalla se rikkihapoksi.Prosessi toteutetaan katalysaattorien läsnä ollessa - aineet, jotka stimuloivat kemiallisen reaktion kulkua.

Adsorptioon sisältyy rikkivedyn kerääminen konsentroimalla se kiinteän aineen pintaan. Useimmiten aktiivihiileen tai rautaoksidiin perustuvat rakeiset materiaalit osallistuvat adsorptioprosessiin. Viljojen suuri ominaispintaominaisuus edistää rikkimolekyylien maksimaalista pidättymistä.

Absorptioteknologialle on tunnusomaista, että aktiivisiin nestemäisiin aineisiin liuennetaan kaasumaisia rikkivety-epäpuhtauksia. Seurauksena on, että kaasumaiset epäpuhtaudet siirtyvät nestefaasiin. Sitten valitut haitalliset komponentit poistetaan haihduttamalla, muuten desorptio, tällä menetelmällä ne poistetaan reaktiivisesta nesteestä.

Huolimatta siitä, että adsorptioteknologia kuuluu ”kuivaprosesseihin” ja mahdollistaa sinisen polttoaineen hienon puhdistuksen, absorptiota käytetään useimmiten epäpuhtauksien poistamiseen maakaasusta. Rikkivetyyhdisteiden kerääminen ja poistaminen nestemäisiä absorboijia käyttämällä on kannattavampaa ja tarkoituksenmukaisempaa.

Kaasun puhdistuksessa käytetyt absorptiomenetelmät jaetaan seuraaviin kolmeen ryhmään:

- Kemialliset. Valmistettu käyttämällä liuottimia, jotka reagoivat vapaasti rikkivetyhappopitoisten epäpuhtauksien kanssa. Etanoliamiineilla tai alkanoliamiineilla on suurin absorptiokyky kemiallisissa sorbenteissa.

- fyysinen. Suoritetaan liuottamalla kaasumainen rikkivety fysikaalisesti nestemäiseen absorboijaan. Lisäksi mitä korkeampi kaasumaisen epäpuhtauden osapaine, sitä nopeampi liukenemisprosessi on. Tässä käytetään absorboijana metanolia, propeenikarbonaattia jne.

- Yhdistetty. Rikkivedyn uuttamisen sekaversiossa molemmat tekniikat ovat mukana. Päätyö suoritetaan imeytymisellä, ja hienon kolmannen käsittelyn suorittavat adsorbentit.

Puolen vuosisadan ajan suosituin ja suosituin tekniikka rikkivedyn ja hiilihapon erottamiseksi ja poistamiseksi luonnollisista polttoaineista on ollut kaasun kemiallinen puhdistaminen amiinisorbentilla, jota käytetään vesiliuoksen muodossa.

Amiinitekniikka soveltuu paremmin suurten kaasumäärien käsittelyyn, koska:

- Alijäämän puute. Reagensseja voi aina ostaa puhdistamiseen tarvittavan määrän.

- Hyväksyttävä imeytyminen. Amiineille on ominaista korkea absorptiokyky. Kaikista käytetyistä aineista vain ne pystyvät poistamaan kaasusta 99,9% rikkivetyä.

- Ensisijaiset ominaisuudet. Vesipitoisilla amiiniliuoksilla erotetaan parhaiten hyväksyttävä viskositeetti, höyryn tiheys, terminen ja kemiallinen stabiilisuus, alhainen lämpökapasiteetti. Niiden ominaisuudet tarjoavat imeytymisprosessin parhaan kulun.

- Ei reaktiivisten aineiden toksisuutta. Tämä on tärkeä peruste, joka vakuuttaa turvautumaan erityisesti amiinimenetelmään.

- Valikoivuus. Selektiiviseen imeytymiseen vaadittava laatu. Se tarjoaa mahdollisuuden suorittaa tarvittavat reaktiot peräkkäin optimaalisen tuloksen saavuttamiseksi vaaditussa järjestyksessä.

Etanoliamiineihin, joita käytetään kemiallisten menetelmien puhdistamiseen kaasun puhdistamiseksi rikkivetystä ja hiilidioksidista, kuuluvat monoetanoliamiinit (MEA), dietanoliamiinit (DEA), trietanoliamiinit (TEA). Lisäksi aineet, joiden etuliitteet ovat mono- ja di-, poistuvat kaasusta ja H: sta2S ja CO2. Mutta kolmas vaihtoehto auttaa poistamaan vain rikkivetyä.

Sinisen polttoaineen selektiivisessä puhdistuksessa käytetään metyylidietanoliamiineja (MDEA), diglykolamiineja (DHA) ja di-isopropanoliamiineja (DIPA). Selektiivisiä absorboivia aineita käytetään pääasiassa ulkomailla.

Luonnollisesti ihanteelliset absorboivat aineet, jotka täyttävät kaikki puhdistusvaatimukset ennen toimitusta järjestelmään. kaasulämmitys ja muiden laitteiden toimitusta ei vielä ole. Jokaisella liuottimella on joitain etuja sekä miinuksia. Kun valitaan reaktiivista ainetta, he yksinkertaisesti määrittelevät sopivimman ehdotetuista sarjoista.

Tyypillinen asennusperiaate

Suurin imeytyvyys suhteessa H2S: lle on ominaista monoetanoliamiinin liuos. Tällä reagenssilla on kuitenkin pari merkittävää haittaa. Sille on ominaista melko korkea paine ja kyky luoda palautumattomia yhdisteitä hiilimonoksidilla amiinikaasun puhdistusyksikön toiminnan aikana.

Ensimmäinen miinus eliminoidaan pesemällä, minkä seurauksena amiinihöyry imeytyy osittain. Toinen on harvinainen kenttäkaasujen prosessoinnissa.

Monoetanoliamiinin vesiliuoksen konsentraatio valitaan empiirisesti suoritettujen tutkimusten perusteella kaasun puhdistamiseksi tietyltä kentältä. Reagenssin prosenttimäärän valinnassa otetaan huomioon sen kyky kestää rikkivedyn aggressiivisia vaikutuksia järjestelmän metalliosiin.

Tavallinen imukykyinen pitoisuus on yleensä välillä 15 - 20%. Usein kuitenkin käy niin, että pitoisuus nousee 30%: iin tai alennetaan 10%: iin, riippuen kuinka korkean puhdistusasteen tulisi olla. eli mihin tarkoitukseen, lämmityksessä tai polymeeriyhdisteiden valmistuksessa käytetään kaasua.

Huomaa, että amiiniyhdisteiden pitoisuuden noustessa rikkivetyjen syövyttävyys vähenee. Mutta meidän on otettava huomioon, että tässä tapauksessa reagenssin kulutus kasvaa. Tämän seurauksena puhdistetun kaupallisen kaasun kustannukset nousevat.

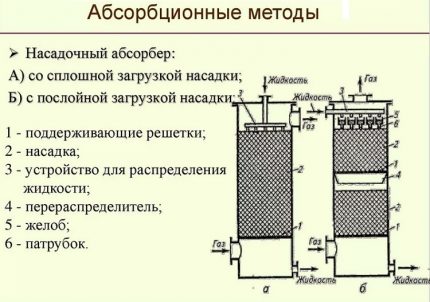

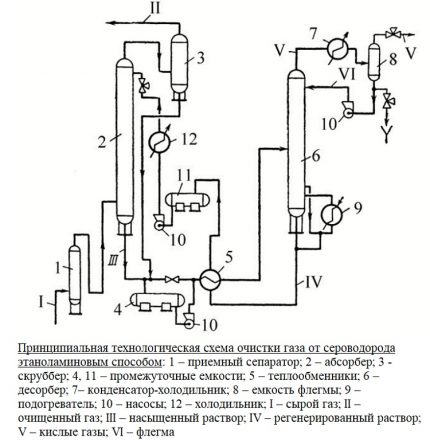

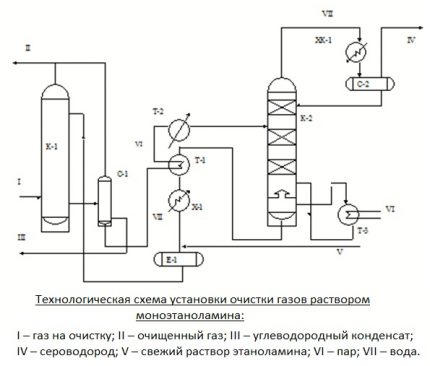

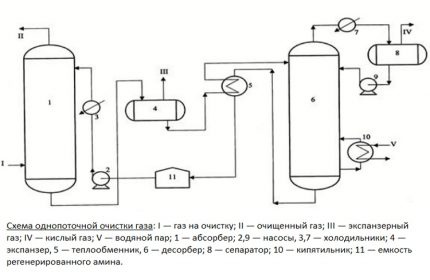

Käsittelylaitoksen pääyksikkö on levyn tai kiinnitetyn lajikkeen absorboija. Tämä on pystysuunnassa suuntautunut, ulkoisesti muistuttava koeputkea, laitetta, jonka sisällä on suuttimet tai levyt. Sen alaosassa on sisäänkäynti käsittelemättömän kaasuseoksen syöttämistä varten, yläosassa on poisto pesurille.

Kaasun virtaus kulkiessaan tuloerottimen läpi pumpataan absorboijan alaosaan. Sitten se kulkee kotelon keskellä sijaitsevien levyjen tai suuttimien läpi, joihin epäpuhtaudet laskeutuvat. Suuttimet, jotka on täysin kostutettu amiiniliuoksella, erotetaan ritilillä reagenssin tasaiseksi jakautumiseksi.

Lisäksi epäpuhtauksista puhdistettu sininen polttoaine lähetetään pesuriin. Tämä laite voidaan kytkeä käsittelypiiriin absorboijan jälkeen tai sijoittaa sen yläosaan.

Käytetty liuos valuu absorboijan seinämiä pitkin ja lähetetään tislauskolonniin - kattilassa olevaan strippariin. Siellä liuos puhdistetaan absorboituneista epäpuhtauksista kiehuvalla vedellä vapautuneilla höyryillä palaamaan takaisin laitteistoon.

Regeneroitu, ts. ilman rikkivetyyhdisteitä, liuos virtaa lämmönvaihtimeen. Siinä neste jäähdytetään lämmön siirron aikana saastuneen liuoksen seuraavaan osaan, jonka jälkeen pumppu pumppaa sen jääkaapiin höyryn täydelliseksi jäähdyttämiseksi ja kondensoimiseksi.

Jäähdytetty imukykyinen liuos syötetään jälleen absorboijaan. Joten reagenssi kiertää asennuksen läpi. Sen höyryt myös jäähdytetään ja puhdistetaan happamista epäpuhtauksista, minkä jälkeen ne täydentävät reagenssin määrää.

Jos on tarpeen suorittaa samanaikainen CO-poisto prosessoidusta kaasusta2 ja H2S, kaksivaiheinen puhdistus suoritetaan. Se koostuu kahden ratkaisun käytöstä, jotka eroavat toisistaan pitoisuuksiltaan. Tämä vaihtoehto on taloudellisempi kuin yksivaiheinen puhdistus.

Ensin kaasumainen polttoaine puhdistetaan vahvalla koostumuksella, jonka reagenssipitoisuus on 25-35%. Sitten kaasua käsitellään heikolla vesiliuoksella, jossa aktiivista ainetta on vain 5-12%. Tämän seurauksena sekä karkea että hieno puhdistus suoritetaan minimiliuoksella liuoksella ja tuotetun lämmön järkevällä käytöllä.

Neljä alkonolamiinihoitovaihtoehtoa

Alkanoliamiinit tai aminoalkoholit ovat aineita, jotka eivät sisällä vain amiiniryhmää, vaan myös hydroksiryhmää.

Laite ja tekniikka luonnonkaasun puhdistamiseksi alkanoliamiineilla eroavat pääasiassa absorboivan aineen syöttötavassa. Kaasun puhdistuksessa käytetään useimmiten neljää perusmenetelmää käyttämällä tämän tyyppistä amiinia.

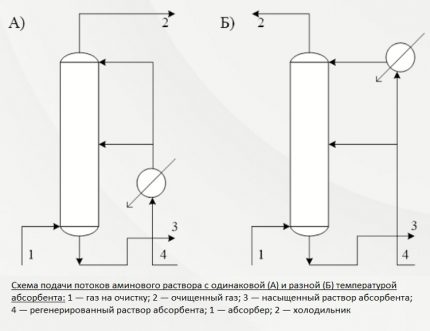

Ensimmäinen tapa. Se määrittelee aktiivisen liuoksen virtauksen yhdessä virrassa ylhäältä. Koko imukykyinen määrä lähetetään asennuksen ylälevylle. Puhdistus tapahtuu lämpötilassa, joka on korkeintaan 40 ºC.

Tätä tekniikkaa käytetään yleensä pieneen saastumiseen rikkivetyyhdisteillä ja hiilidioksidilla. Kaupallisen kaasun tuotannon kokonaislämpövaikutus on tässä tapauksessa yleensä pieni.

Toinen tapa. Tätä puhdistusvaihtoehtoa käytetään korkeissa määrissä rikkivetyyhdisteitä kaasumaisissa polttoaineissa.

Reaktiivinen liuos syötetään tässä tapauksessa kahtena virtauksena. Ensimmäinen, jonka tilavuus on noin 65-75% kokonaismassasta, lähetetään asennuksen keskelle, toinen toimitetaan ylhäältä.

Amiiniliuos virtaa levyistä alas ja kohtaa ylöspäin suuntautuvia kaasuvirtoja, jotka pumpataan imukykyisen järjestelmän pohjalevylle. Ennen tarjoilua liuos kuumennetaan korkeintaan 40 ° C: seen, mutta kaasun vuorovaikutuksen aikana amiinin kanssa lämpötila nousee huomattavasti.

Puhdistustehokkuuden laskun estämiseksi lämpötilan nousun takia ylimääräinen lämpö poistetaan rikkivetyllä kyllästetyn käytetyn liuoksen mukana. Ja asennuksen yläosassa virta jäähdytetään happamien jäännöskomponenttien uuttamiseksi kondensaatin mukana.

Tämä on taloudellinen tapa vähentää sekä energian että aktiivisen ratkaisun kulutusta. Lisälämmitystä ei suoriteta missään vaiheessa. Teknologisen olemuksen kannalta se on kaksitasoinen puhdistus, joka tarjoaa mahdollisuuden vähiten menettää kaupallisen kaasun valmistelu moottoritielle toimitettavaksi.

Kolmas tapa. Siinä oletetaan, että absorboija toimitetaan puhdistuslaitokselle kahdessa eri lämpötilassa olevassa virrassa. Menetelmää käytetään, jos raa'assa kaasussa on rikkivedyn ja hiilidioksidin lisäksi myös CS: tä2ja COS.

Suurin osa absorboijasta, noin 70 - 75%, kuumennetaan 60 - 70 ° C: seen ja loput fraktio vain 40 ° C: seen. Virtaukset syötetään absorboijaan samalla tavalla kuin yllä kuvatussa tapauksessa: ylhäältä ja keskeltä.

Korkean lämpötilan vyöhykkeen muodostaminen mahdollistaa orgaanisten epäpuhtauksien poistamisen nopeasti ja tehokkaasti puhdistuskolonnin pohjassa olevasta kaasumassasta. Yläosassa hiilidioksidi ja rikkivety saostetaan amiinilla, jonka lämpötila on normaalilämpötila.

Neljäs tapa. Tämä tekniikka määrittää amiinin vesiliuoksen toimituksen kahdessa virrassa, joilla on erilaiset regeneraatioasteet. Toisin sanoen yksi toimitetaan puhdistamatta, joka sisältää rikkivety sulkeumia, toinen ilman niitä.

Ensimmäistä virtausta ei voida kutsua kokonaan saastuneeksi. Se sisältää vain osittain happamia komponentteja, koska osa niistä poistuu jäähdytettäessä lämmönvaihtimessa lämpötilaan + 50º / +60ºC. Tämä liuosvirta otetaan stripparin alaosasta, jäähdytetään ja lähetetään pylvään keskiosaan.

Vain osa ratkaisusta, joka pumpataan asennuksen yläosaan, läpikäy syvän puhdistuksen. Tämän virran lämpötila ei yleensä ylitä 50 ° C. Kaasumaisten polttoaineiden hieno puhdistus tehdään täällä. Tämä malli vähentää kustannuksia vähintään 10% vähentämällä höyryn kulutusta.

On selvää, että puhdistusmenetelmä valitaan orgaanisten epäpuhtauksien läsnäolon ja taloudellisen toteutettavuuden perusteella. Joka tapauksessa monien eri tekniikoiden avulla voit valita parhaan vaihtoehdon. Samalla amiinikaasukäsittely-yksiköllä puhdistusastetta voidaan muuttaa, jolloin syntyy sinistä polttoainetta, jolla on oikeat työpaikat kaasukattilat, uunien, lämmittimien ominaisuudet.

Päätelmät ja hyödyllinen video aiheesta

Seuraava video tutustuttaa sinut rikkivedyn uuttamisen vastaavuuteen kaasuista, joita uutetaan öljystä öljylähteestä:

Sinisen polttoaineen puhdistuksen asennus rikkivetystä tuottamalla alkuainerikki jatkokäsittelyä varten esittelee videon:

Tämän videon kirjoittaja kertoo sinulle kuinka päästä eroon biokaasusta rikkivedystä kotona.

Kaasunpuhdistusmenetelmän valinta on ensisijaisesti suuntautunut tietyn ongelman ratkaisemiseen. Taiteilijalla on kaksi tapaa: seurata todistettua mallia tai suosia jotain uutta. Tärkeimpänä suuntaviivana tulisi kuitenkin olla taloudellinen toteutettavuus, samalla kun säilytetään laatu ja saavutetaan haluttu käsittelyaste.

Kuinka tarkistaa kaasuvuodot kotona: tehokkaita tapoja tarkistaa ja käsitellä vuotoja

Kuinka tarkistaa kaasuvuodot kotona: tehokkaita tapoja tarkistaa ja käsitellä vuotoja  Akkukaasuvuotoanturit: toimintaperiaate ja lajikkeet + markkinoiden parhaat merkit

Akkukaasuvuotoanturit: toimintaperiaate ja lajikkeet + markkinoiden parhaat merkit  Mihin soittaa, jos huoneistossa ei ole kaasua: katkaisun syyt + menettely kaasun puuttuessa

Mihin soittaa, jos huoneistossa ei ole kaasua: katkaisun syyt + menettely kaasun puuttuessa  Kotimaisen kaasun tyypit: mikä kaasu tulee huoneistoihimme + kotimaisen kaasun ominaisuudet

Kotimaisen kaasun tyypit: mikä kaasu tulee huoneistoihimme + kotimaisen kaasun ominaisuudet  Maakaasun hajuaine: hajuaineiden ominaisuudet, normit ja pääsyä koskevat säännöt

Maakaasun hajuaine: hajuaineiden ominaisuudet, normit ja pääsyä koskevat säännöt  Toimenpiteet kattilahuoneen kaasun hajun suhteen: mitä tehdä, kun havaitaan ominainen haju

Toimenpiteet kattilahuoneen kaasun hajun suhteen: mitä tehdä, kun havaitaan ominainen haju  Kuinka paljon kaasun kytkeminen omakotitaloon maksaa: kaasuntoimituksen järjestämisen hinta

Kuinka paljon kaasun kytkeminen omakotitaloon maksaa: kaasuntoimituksen järjestämisen hinta  Parhaat kuivausrummulla varustetut pesukoneet: malliluokitus ja asiakasvinkit

Parhaat kuivausrummulla varustetut pesukoneet: malliluokitus ja asiakasvinkit  Mikä on valon värilämpötila ja miten valon lamppujen lämpötila valitaan tarpeitasi vastaavasti?

Mikä on valon värilämpötila ja miten valon lamppujen lämpötila valitaan tarpeitasi vastaavasti?  Geyserin vaihtaminen asunnossa: korvaava paperityö + perusnormit ja vaatimukset

Geyserin vaihtaminen asunnossa: korvaava paperityö + perusnormit ja vaatimukset