Hoe glasvezelbuizen te kiezen: productiespecificaties en een overzicht van toonaangevende fabrikanten

Dankzij de combinatie van de positieve eigenschappen van glas en polymeren, hebben buizen van glasvezel bijna onbeperkte toepassingsmogelijkheden - van het aanbrengen van ventilatiekanalen tot het leggen van petrochemische routes.

In dit artikel beschouwen we de belangrijkste kenmerken van glasvezelbuizen, markering, fabricagetechnieken van polymeercomposiet en de samenstelling van de bindmiddelcomponenten die de reikwijdte van het composiet bepalen.

We geven ook belangrijke selectiecriteria, met aandacht voor de beste fabrikanten, omdat een belangrijke rol in de kwaliteit van producten wordt toegekend aan de technische capaciteiten en reputatie van de fabrikant.

De inhoud van het artikel:

Algemene kenmerken van glasvezel

Glasvezel - een plastic materiaal dat glasvezelcomponenten en een bindmiddelvuller bevat (thermoplastische en thermohardende polymeren). Samen met een relatief lage dichtheid worden glasvezelproducten gekenmerkt door goede sterkte-eigenschappen.

De laatste 30-40 jaar wordt glasvezel veel gebruikt voor de fabricage van pijpleidingen voor verschillende doeleinden.

Snelwegen combineren de kwaliteiten van glas en polymeren:

- Licht van gewicht. Het gemiddelde glasvezelgewicht is 1,1 g / cc. Ter vergelijking: dezelfde parameter voor staal en koper is veel hoger - respectievelijk 7,8 en 8,9.Dankzij het gemak worden installatiewerkzaamheden en transport van materiaal vergemakkelijkt.

- Corrosiebestendigheid De componenten van de composiet hebben een lage reactiviteit en worden daarom niet onderworpen aan elektrochemische corrosie en bacteriële afbraak. Deze kwaliteit is een doorslaggevend argument voor glasvezel voor ondergrondse nutsvoorzieningen.

- Hoge mechanische eigenschappen. De absolute treksterkte van een composiet is lager dan die van staal, maar de specifieke sterkte-parameter overtreft aanzienlijk de thermoplastische polymeren (PVC, HDPE).

- Weerbestendig. Het bereik van de grenstemperatuur (-60 ° C .. + 80 ° C), de behandeling van buizen met een beschermende laag gelcoat biedt immuniteit tegen UV-stralen. Daarnaast is het materiaal windbestendig (de limiet is 300 km / u). Sommige fabrikanten claimen aardbevingsbestendigheid van buisleidingen.

- Brandwerendheid. Onbrandbaar glas is het hoofdbestanddeel van glasvezel, dus het materiaal is nauwelijks brandbaar. Bij verbranding komt geen giftig gasdioxine vrij.

Glasvezel heeft een laag warmtegeleidingsvermogen, wat de warmte-isolerende eigenschappen verklaart.

Als de binnenwanden verslijten, worden de vezels zichtbaar en breken ze af - deeltjes kunnen het getransporteerde medium binnendringen.

Productietechnologieën voor buizen van glasvezel

De fysisch-mechanische eigenschappen van het eindproduct zijn afhankelijk van de productietechniek. Composiet fittingen worden op vier verschillende manieren vervaardigd: extrusie, pultrusie, centrifugaal gieten en wikkelen.

Technologie # 1 - Extrusie

Extrusie is een technologisch proces dat is gebaseerd op het continu forceren van een pasta-achtig of zeer viskeus materiaal door een vormgereedschap. De hars wordt gemengd met gebroken glasvezel en een plastic verharder en vervolgens in de extruder gevoerd.

Met de hoogwaardige extrusielijn kunt u frameloze composietproducten tegen een lage prijs krijgen, maar de vraag ernaar is beperkt vanwege de lage mechanische eigenschappen. De basis van de polymeermatrix is polypropyleen en polyethyleen.

Technologie # 2 - Pultrusie

Pultrusion is een technologie voor het vervaardigen van lange composietelementen met een kleine diameter met een constante doorsnede. Passend door een verwarmde matrijsvormende matrijs (+140 ° С), worden de details "uitgetrokken" uit glasvezelmateriaal geïmpregneerd met thermohardende hars.

In tegenstelling tot het extrusieproces, waarbij druk de bepalende invloed is, wordt deze rol in de pultrusieve eenheid gespeeld door het trekkende effect.

Technologisch proces:

- Vezelige filamenten uit spoelen worden in een polymeerbad gevoerd, waar ze worden geïmpregneerd met thermoplastische harsen.

- De verwerkte vezels passeren een voorvormeenheid - de draden worden uitgelijnd en krijgen de gewenste vorm.

- Niet-uitgehard polymeer komt de matrijs binnen. Door verschillende verwarmingselementen wordt een optimale polymerisatiemodus gecreëerd en wordt de treksnelheid geselecteerd.

Het uitgeharde product wordt door een trekmachine getrokken en in segmenten gesneden.

Onderscheidende kenmerken van gepultrudeerde technologie:

- acceptabele polymeren - epoxy, polyesterharsen, vinyl;

- treksnelheid - het gebruik van innovatieve, geoptimaliseerde "gepultrudeerde" polymeren stelt u in staat het brootsen te versnellen tot 4-6 m / min. (standaard - 2-3 m / min.);

- aanloop: minimaal - 3,05 * 1 m (trekkracht tot 5,5 t), maximaal - 1,27 * 3,05 m (kracht - 18 t).

De output is een pijp met perfect gladde buiten- en binnenwanden, op een hoog niveau en sterkte-indicatoren.

De nadelen van de methode hebben niet te maken met de kwaliteit van het originele product, maar met de technologie zelf. Argumenten "tegen": de hoge kosten en duur van het productieproces, het onvermogen om buizen met een grote diameter te vervaardigen die zijn ontworpen voor aanzienlijke belastingen.

Technologie # 3 - Centrifugaal gieten

Zwitsers bedrijf Hobas ontwikkelde en gepatenteerde centrifugale vormtechniek. In dit geval wordt de productie uitgevoerd van de buitenwand van de buis naar de binnenwand door middel van een roterende vorm. De samenstelling van de pijpleiding omvat: gebroken glaslussen, zand en polyesterharsen.

Grondstoffen worden in een roterende matrix ingevoerd - de structuur van het buitenoppervlak van de pijpleiding wordt gevormd. Naarmate de productie vordert, worden vaste componenten, vulstof en glasvezel gemengd met de vloeibare hars - de polymerisatie verloopt sneller onder invloed van de katalysator.

Bijkomende voordelen:

- hoge nauwkeurigheid van de afmetingen van het originele product (het interne gedeelte van de roterende vorm komt overeen met de externe diameter van het eindproduct);

- de mogelijkheid om een muur van elke dikte te gieten;

- hoge ringstijfheid van het polymeercomposiet;

- het verkrijgen van een glad oppervlak buiten en binnen de buisleidingen.

Het nadeel van de centrifugale productie van buizen van glasvezel is de energie-intensiteit en de hoge kosten van het eindproduct.

Technologie # 4 - progressieve wikkeling

De meest populaire techniek is continu wikkelen.De buis is gemaakt door de doorn af te wisselen met glasvezel met polymeren met koelprocessen. De productiemethode heeft verschillende ondersoorten.

Spiraalringtechnologie

De vezelstapelaar is een speciale ring, aan de omtrek waarvan spindoppen met schroefdraad zijn.

Het werkelement beweegt continu langs de as van het bewegende frame en verdeelt de vezels langs de spiraallijnen.

De belangrijkste voordelen van de methode:

- uniforme sterkte over het gehele oppervlak van de snelweg;

- uitstekende tolerantie van trekbelastingen - scheuren zijn uitgesloten;

- creatie van producten met variabele diameter en doorsneden met een complexe configuratie.

Deze techniek maakt het mogelijk om zeer sterke buizen te verkrijgen die ontworpen zijn om onder hoge druk te werken (pomp-compressor engineering netwerken).

Spiraalbandwikkeling

De techniek is vergelijkbaar met de vorige, het verschil is dat de stapelaar een smal lint van vezels invoert. Door het aantal passages te verhogen, wordt een dichte wapeningslaag bereikt.

Bij de productie is goedkopere apparatuur betrokken dan bij de spiraalringmethode, maar een aantal belangrijke nadelen zijn inherent aan de "lint" -wikkeling:

- beperkte prestaties;

- los leggen van vezels vermindert de sterkte van de pijpleiding.

De spiraalbandmethode is relevant bij de vervaardiging van buisfittingen voor lage, matige druk.

Longitudinaal-transversale methode

Er wordt continu gewikkeld - de stapelaar plaatst de longitudinale en transversale vezels tegelijkertijd. Er is geen omgekeerde beweging.

Kenmerken van de methode:

- Het wordt voornamelijk gebruikt bij het maken van buizen met een doorsnede tot 75 mm;

- er is de mogelijkheid om de axiale draden te spannen, waardoor sterkte wordt bereikt, zoals bij de spiraalmethode.

Longitudinale transversale technologie is zeer productief. Met machines kunt u de verhouding tussen axiale en ringvormige wapening in een breed bereik wijzigen.

Schuine transversale longitudinale technologie

De ontwikkeling van Kharkov-ingenieurs is in trek bij binnenlandse fabrikanten. Bij kruislings gewikkelde wikkeling toont de stapelaar een "sluier" bestaande uit een bundel binddraden. De tape wordt met een lichte overlappingshoek naar het frame gevoerd terwijl de vorige wikkelringwapening is gevormd.

Na voltooiing van de verwerking van de gehele doorn worden de vezels door rollen ingerold - de resten van de bindmiddelpolymeren worden verwijderd, de versterkende coating wordt verdicht.

Kenmerken van cross-layer rollen:

- dichtheid van glasvezel;

- onbeperkte diameter van geproduceerde buizen;

- hoge diëlektrische eigenschappen door het ontbreken van continue wapening langs de as.

De elastische modulus van de "kruislaag" glasvezel is inferieur aan de vergelijkbare parameter van andere technieken. Vanwege het risico op scheuren tussen de lagen is de methode niet haalbaar bij het aanleggen van pijpleidingen onder hoge druk.

Parameters voor selectie van glasvezelpijpen

De keuze voor buizen van glascomposiet is gebaseerd op de volgende criteria: stijfheid en ontwerpdruk, type bindmiddelcomponent, structurele kenmerken van de wanden en verbindingsmethode. Significante parameters worden aangegeven in de begeleidende documenten en op elke buis - verkorte markering.

Stijfheid en drukclassificatie

De stijfheid van glasvezel bepaalt het vermogen van het materiaal om externe belastingen (bodemernst, verkeer) en druk op de muren van binnenuit te weerstaan.Volgens ISO-standaardisatie worden buisleidingen geclassificeerd in verschillende klassen van stijfheid (SN).

De mate van stijfheid neemt toe met toenemende wanddikte van de glasvezelbuis.

De classificatie volgens nominale druk (PN) weerspiegelt de gradatie van producten met betrekking tot veilige vloeistofdruk bij een temperatuur van +20 ° C over de gehele levensduur (ongeveer 50 jaar). De meeteenheid voor PN is MPa.

Sommige fabrikanten, zoals Hobas, geven gecombineerde kenmerken aan voor twee parameters (druk en stijfheid) door een fractie. Leidingen met een werkdruk van 0,4 MPa (klasse PN - 4) met een stijfheidsgraad (SN) van 2500 Pa worden gemarkeerd - 4/2500.

Type bindmiddel

De operationele eigenschappen van de buis zijn grotendeels afhankelijk van het type bindmiddel. In de meeste gevallen worden polyester- of epoxyadditieven gebruikt.

Kenmerken van PEF-bindmiddelen

De wanden zijn gemaakt van thermohardende polyesterharsen versterkt met glasvezel en zandadditieven.

De gebruikte polymeren hebben belangrijke eigenschappen:

- lage toxiciteit;

- uitharden bij kamertemperatuur;

- betrouwbare koppeling met glasvezels;

- chemische inertheid.

Composiet buizen met PEF-polymeren zijn niet onderhevig aan corrosie en agressieve media.

Epoxy kenmerken

Een bindmiddel geeft het materiaal meer sterkte. De temperatuurlimiet van composieten met epoxiden is tot +130 ° С en de maximale druk is 240 atmosfeer.

Een bijkomend voordeel is dat het warmtegeleidingsvermogen bijna nul is, dus de geassembleerde stam heeft geen extra thermische isolatie nodig.

Wandontwerp van composiet buizen

Volgens het ontwerp onderscheiden ze: een-, twee- en drielaagse glasvezelbuizen.

Kenmerken van enkellaagse producten

De buizen hebben geen beschermende beklede coating, waardoor ze goedkoop zijn. Kenmerken van buisleidingen: onvermogen om te gebruiken in regio's met moeilijk terrein en ruw klimaat.

Deze producten vereisen ook een zorgvuldige installatie - het graven van een groot volume van de greppel, het aanbrengen van een zanderig "kussen". Maar hierdoor wordt de schatting van installatiewerk steeds groter.

Kenmerken van dubbellaagse buizen

Producten binnenin zijn bekleed met een filmcoating - hogedrukpolyethyleen. Bescherming verhoogt de chemische weerstand en verbetert de strakheid van de lijn onder externe belastingen.

De werking van fittingen in oliepijpleidingen onthulde echter de zwakke punten van tweelaagse modificaties:

- gebrek aan hechting tussen de structurele laag en de bekleding - schending van de stevigheid van de muren;

- verslechtering van de elasticiteit van de beschermende film bij temperaturen onder nul.

Bij transport van een gashoudend medium kan de bekleding delamineren.

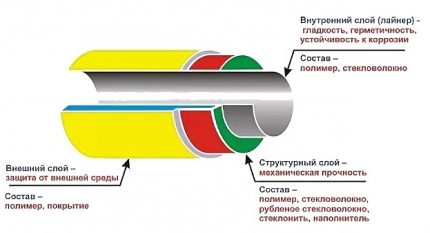

Drielaagse pijpparameters

De structuur van de glasvezelpijp:

- Externe polymeerlaag (1-3 mm dik) - verhoging van mechanische en chemische bestendigheid.

- Structurele laag - structurele laag verantwoordelijk voor de sterkte van het product.

- Voering (dikte 3-6 mm) - glasvezel binnenschaal.

De binnenste laag zorgt voor zachtheid, strakheid en verzacht cyclische schommelingen in de interne druk.

Docking-methode van glasvezel

Volgens de verbindingsmethode is het assortiment buisleidingen gemaakt van composiet verdeeld in 4 groepen.

Groep nr. 1 - dockingstation met spikes

Elastische rubberen pakkingen zijn gemonteerd in passende groeven op de pijpeinden. Landingsringen worden gevormd op apparatuur met elektronische besturing, waardoor de nauwkeurigheid van hun locatie en grootte wordt gegarandeerd.

Groep nr. 2 - doorn met afdichting en stop

Bij het aanleggen van een landsnelweg moet het effect van axiale krachten op de pijpleiding worden gecompenseerd. Hiervoor wordt naast de afdichting een stop geplaatst. Het element is gemaakt van een metalen kabel, polyvinylchloride of polyamide.

Groep nr. 3 - flensverbinding

Docking van een samengestelde pijpleiding met fittingen of metalen buizen. De aansluitmaten van glasvezelflenzen zijn gereguleerd GOST 12815-80.

Groep nr. 4 - zelfklevende bevestiging

Onafscheidelijke verbindingsmethode - de samenstelling van versterkende glasmaterialen met toevoeging van een polyestercomponent van "koude" uitharding wordt op de uiteinden aangebracht. De methode zorgt voor sterkte en strakheid van de lijn.

Markering van de beschermende binnenlaag

Met de methodologie voor de productie van buisproducten kunt u producten produceren met een verschillende samenstelling van de binnenlaag, wat de weerstand van de lijn tegen het getransporteerde medium bepaalt.

Binnenlandse fabrikanten passen de volgende markering van beschermende coatings toe.

De letter geeft het acceptabele gebruik aan:

- A - transport van vloeistof met schuurmiddelen;

- P - aan- en afvoer van koud water, inclusief drinken;

- X - toelaatbaar gebruik in chemisch agressieve gas- en vloeistofomgevingen;

- G - warmwatervoorzieningssystemen (limiet 75 ° C);

- Met - andere vloeistoffen, inclusief vloeistoffen met een hoge zuurgraad.

De beschermende coating wordt aangebracht met een laag tot 3 mm.

Overzicht van producten van toonaangevende fabrikanten

Onder de verscheidenheid aan gepresenteerde producten bevinden zich gerenommeerde merken met een jarenlange positieve reputatie. Deze omvatten producten van bedrijven: Hobas (Zwitserland), Steklokompozit (Rusland), Amiantit (een onderneming uit Saoedi-Arabië met productiefaciliteiten in Duitsland, Spanje, Polen), Ameron International (VS).

Jonge en veelbelovende fabrikanten van composiet glasvezelbuizen: Polyek (Rusland), Arpipe (Rusland) en Glasvezelfabriek (Rusland).

Fabrikant # 1 - HOBAS-merk

Merknaamplanten bevinden zich in de VS en veel Europese landen. Hobas-producten hebben wereldwijd erkenning gekregen voor hun uitstekende kwaliteit. GRT-buizen met een polyester bindmiddel worden gemaakt met behulp van de centrifugale giettechniek van glasvezel en onverzadigde polyesterharsen.

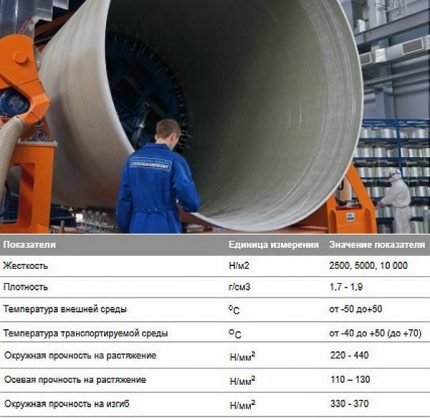

Kenmerken van Hobas composiet buizen:

- diameter - 150-2900 mm;

- SN-stijfheidsklasse - 630-10 000;

- PN-drukniveau - 1-25 (PN1 - drukloze pijpleiding);

- de aanwezigheid van een anticorrosieve coating aan de binnenzijde;

- zuurbestendigheid over een breed pH-bereik.

De productie van vormdelen: ellebogen, adapters, flensbuizen en T-stukken is vastgesteld.

Fabrikant # 2 - Steklokompozit-bedrijf

Het bedrijf "Steklokompozit" heeft een lijn opgezet voor de productie van glasvezelbuizen Flowtech, productietechnologie - continue wikkeling.

Betrokken apparatuur met een dubbele aanvoer van harsachtige stoffen. Voor het leggen van de binnenlaag worden hightech harsen gebruikt en op de structuurlaag wordt een goedkopere samenstelling aangebracht. De techniek maakt het mogelijk het materiaalverbruik te rationaliseren en de productiekosten te verlagen.

Fabrikant # 3 - Amiantit Brand

De belangrijkste componenten van Amiantit's Flowtite-buizen zijn glasvezel, polyesterhars, zand. De gebruikte techniek is continue wikkeling, waardoor een meerlagige pijpleiding ontstaat.

De structuur van glasvezel bestaat uit zes lagen:

- buitenste wikkeling van niet-geweven tape;

- krachtlaag - gehakte glasvezel + hars;

- middelste laag - glasvezel + zand + polyesterhars;

- herhaalde krachtlaag;

- bekleding van glasdraden en hars;

- nonwoven glasvezel beschermlaag.

De studies toonden een hoge slijtvastheid aan - voor 100 duizend grindcycli was het verlies van beschermende coating 0,34 mm.

Fabrikant # 4 - Polyec

Polyek LLC brengt verschillende wijzigingen aan in Fpipes-glasvezelbuisproducten. Met de fabricagetechniek (continue schuine longitudinale en transversale wikkeling) kunt u drielaagse pijpen maken met een diameter tot 130 cm.

Polymere composietmaterialen zijn betrokken bij het maken van bekistingsbuizen, koppelingen van waterkolommen, watervoorzieningsleidingen en verwarmingssystemen.

Naast glasvezelbuizen biedt de markt veel producten van andere materialen - staal, koper, polypropyleen, plastic, polyethyleen, enz. Die, vanwege de meer betaalbare prijs, actief worden gebruikt in verschillende gebieden van dagelijks gebruik - installatie van verwarming, watervoorziening, riolering, ventilatie en meer.

In onze volgende artikelen kunt u kennis maken met de eigenschappen van buizen uit verschillende materialen:

- Kunststof buizen: typen, specificaties, installatiekenmerken

- Polypropyleen buizen en fittingen: soorten PP-producten voor de montage van pijpleidingen en verbindingsmethoden

- Kunststof ventilatiebuizen voor afzuigkappen: soorten, hun kenmerken, toepassing

- Koperen buizen en fittingen: typen, markeringen, kenmerken van de opstelling van een koperen pijpleiding

- Stalen buizen: typen, assortiment, overzicht van technische kenmerken en montagetinten

Conclusies en nuttige video over het onderwerp

Productietechnologie en de haalbaarheid van het gebruik van buizen van glasvezel

Vergelijking van continue en batchwikkelingstechnieken:

In particuliere woningen worden buizen van glasvezel vrij zelden gebruikt. De belangrijkste reden is de hoge kosten in vergelijking met plastic tegenhangers. In de industriële sfeer werd de kwaliteit van het composiet echter gewaardeerd en versleten metalen lijnen naar glasvezel worden massaal vervangen.

Heeft u na het lezen van ons artikel nog vragen? Stel ze in het commentaarblok - onze experts zullen proberen een uitputtend antwoord te geven.

Of wilt u het gepresenteerde materiaal aanvullen met relevante gegevens of voorbeelden uit persoonlijke ervaring? Schrijf uw mening onder dit artikel.

Koperen buizen voor verwarming: soorten, kenmerken van markering + toepassingskenmerken

Koperen buizen voor verwarming: soorten, kenmerken van markering + toepassingskenmerken  Leidingen voor irrigatie in het land: een vergelijkend overzicht van verschillende soorten leidingen

Leidingen voor irrigatie in het land: een vergelijkend overzicht van verschillende soorten leidingen  Hoe pijpen in een badkamer te verbergen: een overzicht van de beste manieren om een pijp te maskeren

Hoe pijpen in een badkamer te verbergen: een overzicht van de beste manieren om een pijp te maskeren  Koperen waterleidingen: assortimentmarkering, reikwijdte, voordelen

Koperen waterleidingen: assortimentmarkering, reikwijdte, voordelen  Kunststof buizen: typen, specificaties, installatiekenmerken

Kunststof buizen: typen, specificaties, installatiekenmerken  Verwarmingskabel voor rioolbuizen: soorten, hoe de installatie te kiezen en correct uit te voeren

Verwarmingskabel voor rioolbuizen: soorten, hoe de installatie te kiezen en correct uit te voeren  Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening

Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening  De beste wasmachines met droger: modelbeoordeling en klantentips

De beste wasmachines met droger: modelbeoordeling en klantentips  Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen

Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen  Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

Eens koos ik niet de juiste glasvezelbuizen voor watervoorziening en problemen, natuurlijk brachten ze me veel. Ze klaagden om de een of andere reden over de deeltjes in het water, maar ze stroomden constant.