Budowa i działanie filtra workowego: zalety i wady + cechy wymiany worka filtrującego

Oczywiście zgodność z normami środowiskowymi jest ważnym warunkiem udanego i bezpiecznego funkcjonowania każdej produkcji. Oczyszczanie powietrza zanieczyszczonego produktami przetworzonymi jest głównym wymogiem dla przedsiębiorstw górniczych, cementowych, chemicznych, mącznych, hutniczych i innych, w których powstaje duża ilość pyłu, sadzy i innych mikroskopijnych zanieczyszczeń.

Ale nowoczesne konstrukcje czyszczące mogą skutecznie rozwiązać problem nadmiernego zapylenia powietrza: urządzenie i działanie filtra workowego mają na celu usunięcie najmniejszych cząstek szkodliwych zawiesin. Po zainstalowaniu tego urządzenia kurz i brud osadzają się na ściankach filtra, a jaśniejsze i wolne od zanieczyszczeń powietrze jest emitowane do atmosfery.

W tym materiale rozważymy budowę i zasady filtra workowego, nauczymy się, jak samoczynnie regenerować i wymienić je, a także ujawnimy zalety i wady tego projektu czyszczenia.

Treść artykułu:

Potrzeba oczyszczania powietrza w produkcji

Kryzys środowiskowy na planecie pogłębia się każdego dnia. Przedsiębiorstwa produkcyjne odgrywają w tym ważną rolę: wyciek chemiczny, zanieczyszczenie zbiorników wodnych ściekami i emisje pyłów niekorzystnie wpływają zarówno na stan przyrody, jak i na zdrowie ludzi.

Oprócz bezpośrednich szkód dla pracowników i mieszkańców mieszkających w pobliżu produkcji, pył powoduje szkody w samym przedsiębiorstwie. Osady pyłu niekorzystnie wpływają na działanie urządzenia, pogarszają stansystem wentylacji i wymienniki ciepła.Czynniki te mogą prowadzić do obniżenia jakości wytwarzanych produktów, a nawet do wzrostu ich kosztów z powodu awarii i szybszego zużycia używanego sprzętu.

Dlatego wysokiej jakości odpylanie i neutralizacja jest integralnym etapem całego procesu technologicznego w produkcji. Filtr workowy skutecznie radzi sobie z zadaniami i chroni nie tylko przyrodę i ludzi, ale także wyposażenie przedsiębiorstwa.

Jak jest ułożony i działa filtr workowy?

Sprzęt do czyszczenia z filtrem workowym można wykorzystać jako część wentylacji wewnętrznej, zapewniając powrót oczyszczonego powietrza z powrotem do pomieszczenia, a także system całkowitego oczyszczania powietrza przed jego wydaleniem do środowiska.

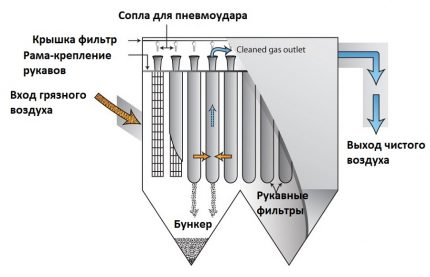

Filtr workowy to dość prosta konstrukcja, która składa się z głównych elementów:

- obudowy do jednostek filtrujących;

- komory na czyste i brudne powietrze;

- leje zasypowe i podpory;

- zawór wlotowy, przez który przechodzi mieszanina powietrza;

- rękaw czyszczący lub zespół rękawów, które znajdują się na ścieżce powietrznej;

- zawór wylotowy z regulatorem ciśnienia przechodzącym przez oczyszczony strumień;

- system regeneracji filtra, który pozwala okresowo czyścić rękaw z kurzu.

Konstrukcja urządzenia jest zaprojektowana tak, aby przepuszczać wystarczająco dużą ilość powietrza lub gazu. Przepływy odprowadzane przez zawór wlotowy przechodzą przez układ, pozostawiając cząsteczki kurzu lub sadzy na powierzchni filtra na tkanej lub nietkanej podstawie.

Filtr może być pojedynczy, ale kompleksy z baterią rękawów, które bardziej efektywnie oczyszczają powietrze, pozostają bardziej skuteczne. Po tulei odzyskane powietrze jest odprowadzane przez zawór wylotowy wyposażony w automatyczny sprzęt do regulacji ciśnienia.

W rzeczywistości projekt wykonuje trzy główne zadania:

- jakościowo oczyszcza mieszaninę gaz-powietrze z zanieczyszczeń;

- zapewnia równomierność obciążenia pyłem;

- dostosowuje ilość powietrza dostarczanego do filtrowania.

Oddzielenie małych cząstek w powietrzu wywiewanym umożliwia zapewnienie odpowiedniej czystości strumienia spalin. Niepożądane zawiesiny są mocno trzymane wewnątrz rękawa, który jest samoczyszczący podczas fazy regeneracji.

Główne rodzaje worków filtracyjnych

Wybór odpowiedniego filtra workowego opiera się na charakterystyce produkcji i rodzaju pyłu wytwarzanego podczas jego procesu. Głównymi kryteriami, na których należy polegać przy wyborze tego sprzętu, są wydajność instalacji i głębokość oczyszczania doprowadzanego powietrza. Pozostałe parametry są indywidualne: stopień ich znaczenia zależy od warunków produkcji.

Na przykład wybór materiału, z którego wykonany jest filtr, zależy całkowicie od właściwości zanieczyszczeń pyłowych występujących podczas produkcji.

Nr 1: Różnica w wydajności sprzętu

Filtry workowe dzielą się na dwa główne typy: okrągły i mieszkanie. Pierwszy typ jest przeznaczony do pracy w przedsiębiorstwach o dużym obciążeniu pyłem i może przepuszczać i oczyszczać dość poważne objętości powietrza: ponad 100 tysięcy m3 na godzinę.

Płaskie rękawy mają bardziej skromną wydajność, ale mają również bardziej kompaktową konstrukcję.Takie systemy czyszczenia są odpowiednie dla warsztatów o małym obciążeniu pyłem.

Nr 2: Klasyfikacja według rodzaju instalacji węży

Według rodzaju instalacji mogą być systemy z filtrami workowymi pionowa albo pozioma. Te ostatnie pozostają bardziej skuteczne, ponieważ wpuszczają więcej powietrza lub gazu.

Ścieżka przepływu wzdłuż samej tulei jest dość długa, więc pory materiału filtracyjnego zatrzymują więcej zanieczyszczeń.

Rękawy wyróżniają się również kształtem: elipsoidalny, cylindryczny, prostokątny.

Nr 3: Odmiany według materiału produkcji

Na klasyfikację i zasadę działania filtra workowego ma również wpływ materiał, z którego wykonany jest element filtrujący. Często jest wykonany z tkaniny.

Może to być naturalna bawełna lub wełna albo materiały syntetyczne:

- poliester;

- włókno szklane;

- poliamid;

- meta-aramid;

- politetrafluoroetylen;

- poliakrylonitryl itp.

Wybór materiału na tuleję zależy od rodzaju produkcji, właściwości filtrowanej mieszaniny, dyspersji i właściwości pyłu oraz agresywności medium.

Ostatnio szczególnie popularne są filtry włókninowe o bardziej jednolitej i drobno porowatej strukturze, które zatrzymują więcej zanieczyszczeń z powodu włóknistej powierzchni.

Nr 4: Klasyfikacja metodą regeneracji

Metodę odzyskiwania filtra można uznać za kolejną kategorię klasyfikacji dla tych urządzeń. Regeneracja zespołu węża jest ważnym etapem w budowie, dlatego warto zwrócić na to szczególną uwagę.

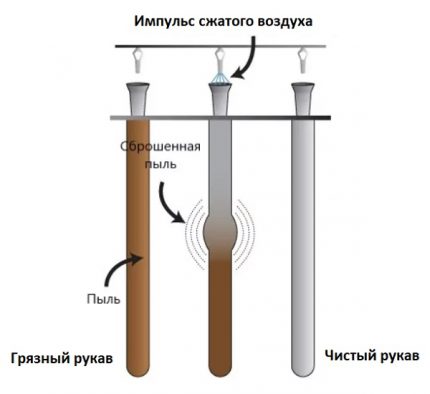

W rzeczywistości regeneracja to proces czyszczenia rękawa z nagromadzonego brudu.

Procedurę można przeprowadzić kilkoma metodami, których wybór zależy od rodzaju pyłu:

- Vibrocleaningpodczas której tuleja lub bateria rękawów jest intensywnie wstrząsana, po czym cząsteczki zanieczyszczeń wpadają do specjalnego leja do późniejszego usunięcia. Pył usuwa się z niego za pomocą systemu transportu pyłu: przenośnika ślimakowego lub pneumatycznego, przedsionka obrotowego, łańcucha zgarniającego, zasuwki lub zaworu.

- Pulsacyjne lub powietrzne. Filtr poddawany jest pulsacyjnemu płukaniu lub czyszczeniu pneumatycznemu za pomocą odwrotnego przepływu powietrza, który wyrzuca mikrocząstki z porów.

- Łączone czyszczenie. Akumulator lub pojedynczy rękaw poddaje się łączonemu czyszczeniu, podczas którego filtr wstrząsa się i otacza strumieniem czystego powietrza.

Czyszczenie wibracyjne może odbywać się nie tylko automatycznie: proces regeneracji jest czasami przeprowadzany ręcznie dzięki specjalnemu uchwytowi i jest nazywany mechanicznym czyszczeniem tulei.

Ale najczęściej proces regeneracji odbywa się automatycznie ze względu na pracę czujników zanieczyszczenia, które reagują na ilość zebranych śmieci i określają ciśnienie i przepustowość rękawa. Jeśli ciśnienie na wylocie konstrukcji spada, czujnik rozpoczyna proces oczyszczania lub mechanizmu wstrząsania.

Przy niskim obciążeniu pyłem w nieagresywnym środowisku na małym obszarze produkcyjnym pełne funkcjonowanie filtra workowego może osiągnąć nawet pięć lat, po których trzeba będzie go wymienić.

Funkcje wymiany filtra workowego

Podobnie jak instalacja, wymiana zużytych filtrów odbywa się na podstawie dokumentacji projektowej i warunków, w których działa urządzenie czyszczące.

Uwzględniono wiele kluczowych czynników:

- obciążenie pyłem;

- rozproszenie pyłu i jego jakość;

- charakterystyka środowiska pracy;

- wydajność filtra;

- miejsce instalacji;

- głębokość czyszczenia mieszanki itp.

Jeśli tylko jedna tuleja jest niesprawna w akumulatorze, możesz odciąć jego działanie bez wymiany. Aby to zrobić, filtr jest zatkany na poziomie arkusza rurki. Nie ma potrzeby wyjmowania rury czyszczącej lub ramy.

Jeśli węzeł wymaga całkowitej wymiany, musisz wykonać następujące kroki:

- Zamknij żaluzje przy wejściu i wyjdź do przedziału, jeśli wynika to z cech konstrukcyjnych systemu.

- Przez okienko kontrolne wyjmij rurkę odpowietrzającą prowadzącą do wymiennej tulei lub akumulatora.

- Zdejmij ramę rękawa.

- Zdejmij rękaw ze struktury. Można go podnieść wzdłuż arkusza rury lub zrzucić do kosza na śmieci. W tym drugim przypadku filtr będzie musiał zostać usunięty z przedziału przez okienko kontrolne.

- Zainstaluj nową tuleję w odwrotnej kolejności. Po podłączeniu przymocuj ramę, poprowadź rurkę odpowietrzającą.

Po wymianie należy przeprowadzić test urządzenia, aby upewnić się, że działa.

Lepiej powierzyć wymianę wyspecjalizowanej firmie, której pracownicy posiadają umiejętności i doświadczenie w usuwaniu i instalowaniu filtrów workowych.

Mamy również artykuł na stronie ze szczegółowymi instrukcjami wymiana filtra w wentylacji nawiewnej.

Zalety i wady urządzeń

Jak każdy inny sprzęt i systemy czyszczące, na przykład, aspiracjaFiltr workowy ma swoje własne właściwości operacyjne, podczas których identyfikowane są charakterystyczne zalety i wady systemu.

Zalety tego kompleksu są znacznie większe niż wady, dlatego filtry workowe są szeroko stosowane w różnych dziedzinach produkcji.

Niewątpliwymi zaletami filtrów workowych są następujące funkcje:

- Konstrukcja jest uniwersalna, dlatego łatwo ją zintegrować z systemami wentylacji i oczyszczania różnych sektorów przemysłu.

- Kompleks z filtrem workowym można łatwo zintegrować z linią produkcyjną i nie jest on bardzo wymagający pod względem ilości miejsca wymaganej do jego ułożenia.

- Stopień oczyszczenia mieszanki gazowo-powietrznej sięga 90–99%, co jest wyjątkowo wysokim wskaźnikiem dla systemu czyszczenia na sucho.

- Filtracja jest równie skuteczna zarówno przy ekstremalnie niskiej temperaturze powietrza, jak i w ogrzewanym pomieszczeniu.

- Zarządzanie kompleksem jest bardzo proste i może być w pełni zautomatyzowane.

- Zaplanowana wymiana zużytych filtrów workowych odbywa się raz na dwa do trzech lat.

Oprócz zalet filtr workowy ma niewielkie wady. Najważniejsza jest potrzeba zasilania sprężonym powietrzem w warunkach filtracji objętości powietrza powyżej 150 m3 na godzinę.

W przypadku niektórych rodzajów produkcji lub agresywnych warunków pracy mogą być potrzebne filtry z drogich materiałów, takich jak włókno szklane lub meta-aramid, które są bardziej odporne na zużycie.

Inne typy filtrów są również stosowane w systemie wentylacji. Przeczytaj więcej o systemach filtracji powietrza i węgla. w następnym artykule.

Wnioski i przydatne wideo na ten temat

Struktura i zasada działania systemu czyszczącego z filtrem workowym jest wyraźnie pokazana na poniższym filmie:

Proces testowania tulei i mechanizmu czyszczenia filtra został zademonstrowany przez producenta sprzętu czyszczącego:

Filtr workowy jest jednym z najprostszych i najskuteczniejszych sposobów osuszania czystego powietrza z pyłu różnego pochodzenia. Uniwersalny system można z powodzeniem zintegrować z prawie każdym procesem technologicznym, podczas którego powstają duże objętości medium filtracyjnego, co wymaga maksymalnego usunięcia niepożądanych zawiesin. Tuleje są dość proste do wymiany, nie wymagają skomplikowanej ani kosztownej konserwacji. Dlatego właściciele zakładów produkcyjnych powinni zdecydowanie przyjrzeć się tego rodzaju oczyszczaniu powietrza wywiewanego.

Czy chcesz uzupełnić powyższy materiał przydatnymi informacjami lub porozmawiać o funkcjach korzystania z filtrów w oparciu o osobiste doświadczenia? Napisz swoje komentarze i uzupełnienia, zadawaj pytania naszym ekspertom - blok opinii znajduje się poniżej.

Wymiana filtra w wentylacji nawiewnej: funkcje wyboru + instrukcje wymiany filtra

Wymiana filtra w wentylacji nawiewnej: funkcje wyboru + instrukcje wymiany filtra  Plusy i minusy nawilżacza dla dziecka: prawdziwa ocena użytkowania

Plusy i minusy nawilżacza dla dziecka: prawdziwa ocena użytkowania  Filtr węglowy do okapu: urządzenie, zasada działania i technologia wymiany

Filtr węglowy do okapu: urządzenie, zasada działania i technologia wymiany  Filtry do wentylacji: typy, cechy i wady każdego rodzaju + jak wybrać najlepszy

Filtry do wentylacji: typy, cechy i wady każdego rodzaju + jak wybrać najlepszy  Filtry tłuszczu do okapów: odmiany, ich cechy i wady + jak wybrać

Filtry tłuszczu do okapów: odmiany, ich cechy i wady + jak wybrać  Który zawór zasilający wybrać: odmiany zaworów, wybrane cechy + przegląd najlepszych marek

Który zawór zasilający wybrać: odmiany zaworów, wybrane cechy + przegląd najlepszych marek  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania