Ako si vybrať rúrky zo sklenených vlákien: výrobné špecifiká a prehľad popredných výrobcov

Vďaka kombinácii pozitívnych vlastností skla a polymérov majú rúrky zo sklenených vlákien takmer neobmedzené možnosti použitia - od usporiadania vetracích potrubí až po kladenie petrochemických trás.

V tomto článku sa zaoberáme hlavnými charakteristikami rúrok zo sklenených vlákien, značením, výrobnými postupmi výroby polymérnych kompozitov a zložením zložiek spojiva, ktoré určujú rozsah kompozitu.

Taktiež dávame dôležité výberové kritériá, pričom dávame pozor na najlepších výrobcov, pretože dôležitá úloha v kvalite výrobkov je spojená s technickými kapacitami a povesťou výrobcu.

Obsah článku:

Všeobecné vlastnosti sklenených vlákien

Sklolaminát - plastický materiál, ktorý obsahuje zložky zo sklenených vlákien a plnivo spojiva (termoplastické a termosetové polyméry). Spolu s relatívne nízkou hustotou sa výrobky zo sklenených vlákien vyznačujú dobrými pevnostnými vlastnosťami.

Sklolaminát za posledných 30 - 40 rokov sa široko používa na výrobu potrubí na rôzne účely.

Diaľnice kombinujú vlastnosti skla a polymérov:

- Nízka hmotnosť. Priemerná hmotnosť sklenených vlákien je 1,1 g / cm3. Pre porovnanie je ten istý parameter pre oceľ a meď oveľa vyšší - 7,8, respektíve 8,9.Vďaka ľahkosti sa uľahčujú inštalačné práce a preprava materiálu.

- Odolnosť proti korózii Zložky kompozitu majú nízku reaktivitu, preto nie sú vystavené elektrochemickej korózii a bakteriálnemu rozkladu. Táto kvalita je rozhodujúcim argumentom v prospech laminátu pre podzemné inžinierske siete.

- Vysoké mechanické vlastnosti. Absolútna pevnosť v ťahu kompozitu je nižšia ako pevnosť ocele, ale parameter špecifickej pevnosti výrazne prevyšuje termoplastické polyméry (PVC, HDPE).

- Odolné voči poveternostným vplyvom. Rozsah medzných teplôt (-60 ° C .. + 80 ° C), úprava potrubí ochrannou vrstvou gélového povlaku poskytuje odolnosť voči UV žiareniu. Okrem toho je materiál odolný proti vetru (limit je 300 km / h). Niektorí výrobcovia tvrdia, že rúrkové tvarovky sú odolné voči zemetraseniu.

- Požiarna odolnosť. Nehorľavé sklo je hlavnou zložkou zo sklenených vlákien, takže materiál je ťažko horľavý. Pri horení sa neuvoľňuje toxický plynný dioxín.

Sklolaminát má nízku tepelnú vodivosť, čo vysvetľuje jeho tepelnoizolačné vlastnosti.

Keď sa vnútorné steny opotrebujú, vlákna sa odkryjú a odlomia - častice sa môžu dostať do prepravovaného média.

Výrobné technológie zo sklenených vlákien

Fyzikálno-mechanické vlastnosti hotového výrobku závisia od výrobnej techniky. Kompozitné tvarovky sa vyrábajú štyrmi rôznymi spôsobmi: vytláčanie, striekanie, odstredivé liatie a navíjanie.

Technológia č. 1 - Extrúzia

Extrúzia je technologický proces založený na kontinuálnom tlačení pastovitého alebo vysoko viskózneho materiálu formovacím nástrojom. Živica sa zmieša s drveným sklolaminátom a plastovým tvrdidlom a potom sa plní do extrudéra.

Vysokovýkonná extrúzna linka vám umožňuje získať bezrámové kompozitné výrobky za nízku cenu, ale dopyt po nich je obmedzený z dôvodu nízkych mechanických vlastností. Základom polymérnej matrice je polypropylén a polyetylén.

Technológia # 2 - Pultrúzia

Pultrúzia je technológia na výrobu zložených dlhých prvkov malého priemeru s konštantným prierezom. Prechádzajúcim cez vyhrievanú lisovnicu (+140 ° С) sa detaily „vytiahnu“ z materiálu zo sklenených vlákien impregnovaného termosetovou živicou.

Na rozdiel od procesu vytláčania, kde je rozhodujúci vplyv tlak, v pulznej jednotke hrá túto úlohu ťahový efekt.

Technologický proces:

- Vláknité vlákna zo zvitkov sa privádzajú do polymérneho kúpeľa, kde sú impregnované termoplastickými živicami.

- Spracované vlákna prechádzajú predtvarovacou jednotkou - nite sú zarovnané a získavajú požadovaný tvar.

- Nevytvrdený polymér vstupuje do matrice. V dôsledku niekoľkých ohrievačov sa vytvorí optimálny režim polymerizácie a vyberie sa rýchlosť ťahania.

Vytvrdený produkt je ťahaný ťažným strojom a narezaný na segmenty.

Charakteristické črty pultrudovanej technológie:

- prijateľné polyméry - epoxidové, polyesterové živice, vinyly;

- rýchlosť ťahania - použitie inovatívnych optimalizovaných „pultrudovaných“ polymérov vám umožňuje urýchliť protahovanie rýchlosťou 4-6 m / min. (štandard - 2 - 3 m / min.);

- run-up run: minimálne - 3,05 * 1 m (ťažná sila do 5,5 t), maximálne - 1,27 * 3,05 m (sila - 18 t).

Výstupom je rúrka s dokonale hladkými vonkajšími a vnútornými stenami, na indikátoroch vysokej úrovne a pevnosti.

Nevýhody metódy sa netýkajú kvality pôvodného výrobku, ale samotnej technológie. Argumenty „proti“: vysoké náklady a trvanie výrobného procesu, neschopnosť vyrábať rúry s veľkým priemerom určené na významné zaťaženie.

Technológia č. 3 - odstredivé liatie

Švajčiarska spoločnosť HOBAS vyvinutá a patentovaná technika odstredivého tvárnenia. V tomto prípade sa výroba uskutočňuje od vonkajšej steny rúrky po vnútornú rúrku pomocou rotačného tvaru. Zloženie plynovodu obsahuje: drvené sklenené kúdele, pieskové a polyesterové živice.

Suroviny sa plnia do rotačnej matrice - vytvára sa štruktúra vonkajšieho povrchu potrubia. V priebehu výroby sa tuhé zložky, plnivo a sklolaminát zmiešajú s kvapalnou živicou - polymerizácia prebieha rýchlejšie pod vplyvom katalyzátora.

Ďalšie výhody:

- vysoká presnosť rozmerov pôvodného výrobku (vnútorná časť otočnej formy zodpovedá vonkajšiemu priemeru hotového výrobku);

- schopnosť vrhať stenu akejkoľvek hrúbky;

- vysoká tuhosť kruhu polymérneho kompozitu;

- získanie hladkého povrchu zvonka a vo vnútri potrubných tvaroviek.

Nevýhodou odstredivej výroby rúrok zo sklenených vlákien je energetická náročnosť a vysoká cena konečného produktu.

Technológia č. 4 - progresívne vinutie

Najobľúbenejšou technikou je kontinuálne navíjanie.Potrubie je vytvorené striedaním tŕňa so sklenenými vláknami s polymérmi s chladiacimi procesmi. Spôsob výroby má niekoľko poddruhov.

Technológia špirálového krúžku

Stohovač vlákien je špeciálny krúžok, na ktorého obvode sú zvlákňovacie trysky so závitom.

Pracovný prvok sa plynulo pohybuje pozdĺž osi pohyblivého rámu a rozdeľuje vlákna pozdĺž skrutkovitých čiar.

Hlavné výhody metódy:

- rovnomerná pevnosť po celom povrchu diaľnice;

- vynikajúca tolerancia ťahového zaťaženia - trhliny sú vylúčené;

- tvorba produktov s premenlivým priemerom a prierezmi s komplexnou konfiguráciou.

Táto technika umožňuje získať vysokopevnostné rúry určené na prevádzku pod vysokým tlakom (inžinierske siete čerpadlo-kompresor).

Navíjanie špirálovej pásky

Táto technika je podobná predchádzajúcej, rozdiel je v tom, že stohovač podáva úzky pás vlákien. Hustá výstužná vrstva sa dosiahne zvýšením počtu prechodov.

Lacnejšie zariadenie sa podieľa na výrobe ako pri metóde so špirálovými prstencami, ale pri vinutí pásky sa vyskytuje niekoľko významných nevýhod:

- obmedzený výkon;

- voľné uloženie vlákien znižuje pevnosť potrubia.

Pri výrobe potrubných tvaroviek pre nízky, stredný tlak je dôležitá metóda špirálová páska.

Pozdĺžna-priečna metóda

Vykonáva sa kontinuálne navíjanie - stohovač ukladá súčasne pozdĺžne a priečne vlákna. Neexistuje žiadny spätný pohyb.

Charakteristika metódy:

- Používa sa hlavne pri vytváraní rúr s prierezom do 75 mm;

- existuje možnosť napnutia axiálnych nití, vďaka ktorým sa dosiahne pevnosť, ako pri špirálovitej metóde.

Pozdĺžna priečna technológia je vysoko produktívna. Stroje vám umožňujú meniť pomer axiálnej a prstencovej výstuže v širokom rozsahu.

Šikmá priečna pozdĺžna technológia

Medzi domácimi výrobcami je dopyt po inžinieroch v Charkove. Pri priečnom vinutí stohovač zobrazuje „závoj“ pozostávajúci zo zväzku závitu spojiva. Pás je privádzaný k rámu v miernom uhle prekrývania s predchádzajúcim tvarovaním výstuže.

Po dokončení spracovania celého tŕňa sa vlákna navinú pomocou valcov - zvyšky spojivových polymérov sa odstránia, výstužový povlak sa zhutní.

Vlastnosti priečneho valcovania:

- nepriepustnosť sklenených vlákien;

- neobmedzený priemer vyrábaných rúr;

- vysoké dielektrické vlastnosti kvôli nepretržitej výstuži pozdĺž osi.

Elastický modul „krížovej vrstvy“ laminátu je nižší ako podobný parameter iných techník. Z dôvodu rizika prasklín v medzivrstve nie je táto metóda uskutočniteľná pri vytváraní potrubí pod vysokým tlakom.

Parametre výberu rúr zo sklenených vlákien

Výber sklenených kompozitných rúr je založený na nasledujúcich kritériách: tuhosť a konštrukčný tlak, druh spojivovej zložky, štrukturálne vlastnosti stien a spôsob pripojenia. Významné parametre sú uvedené v sprievodných dokumentoch a na každej trubici je skratka.

Stanovenie tuhosti a tlaku

Tuhosť sklenených vlákien určuje schopnosť materiálu odolávať vonkajšiemu zaťaženiu (závažnosť pôdy, premávka) a tlaku na steny zvnútra.Podľa normy ISO sa potrubné tvarovky klasifikujú do niekoľkých tried tuhosti (SN).

Stupeň tuhosti sa zvyšuje so zvyšujúcou sa hrúbkou steny rúrky zo sklenených vlákien.

Klasifikácia podľa nominálneho tlaku (PN) odráža gradáciu výrobkov vzhľadom na bezpečný tlak kvapaliny pri teplote +20 ° C počas celej životnosti (približne 50 rokov). Mernou jednotkou pre PN je MPa.

Niektorí výrobcovia, ako napríklad Hobas, označujú kombinované charakteristiky dvoch parametrov (tlak a tuhosť) zlomkom. Potrubia s pracovným tlakom 0,4 MPa (trieda PN - 4) so stupňom tuhosti (SN) 2500 Pa budú označené - 4/2500.

Typ spojiva

Prevádzkové vlastnosti potrubia do značnej miery závisia od typu spojiva. Vo väčšine prípadov sa používajú polyesterové alebo epoxidové prísady.

Vlastnosti PEF spojív

Steny sú vyrobené z termosetových polyesterových živíc vystužených sklenými vláknami a pieskovými prísadami.

Použité polyméry majú dôležité vlastnosti:

- nízka toxicita;

- vytvrdzovanie pri izbovej teplote;

- spoľahlivé spojenie so sklenenými vláknami;

- chemická inertnosť.

Kompozitné rúry s polymérmi PEF nepodliehajú korózii a agresívnym médiám.

Vlastnosti epoxidu

Spojivo dodáva materiálu zvýšenú pevnosť. Teplotný limit kompozitov s epoxidmi je až +130 ° С a maximálny tlak je 240 atmosfér.

Ďalšou výhodou je takmer nulová tepelná vodivosť, takže zostavený kmeň nevyžaduje ďalšiu tepelnú izoláciu.

Návrh steny z kompozitných rúr

Podľa návrhu sa líšia: jedno-, dvoj- a trojvrstvové laminátové rúry.

Vlastnosti jednovrstvových výrobkov

Potrubie nemá ochranný poťah potiahnutý vrstvou, vďaka čomu je lacný. Vlastnosti potrubných tvaroviek: nemožnosť použitia v oblastiach s ťažkým terénom a drsným podnebím.

Tieto výrobky tiež vyžadujú starostlivú inštaláciu - vykopávajú veľké množstvo priekopov a zabezpečujú piesočnú „vankúš“. Z tohto dôvodu sa však odhad inštalačných prác zvyšuje.

Vlastnosti dvojvrstvových rúr

Výrobky vo vnútri sú potiahnuté filmom - vysokotlakovým polyetylénom. Ochrana zvyšuje chemickú odolnosť a zlepšuje tesnosť vedenia pri vonkajšom zaťažení.

Prevádzka armatúr v ropovodoch však odhalila nedostatky dvojvrstvových úprav:

- nedostatočná priľnavosť medzi štrukturálnou vrstvou a obkladom - narušenie pevnosti stien;

- zhoršenie elasticity ochranného filmu pri teplotách nižších ako 0 ° C.

Pri preprave média obsahujúceho plyn sa môže výstelka delaminovať.

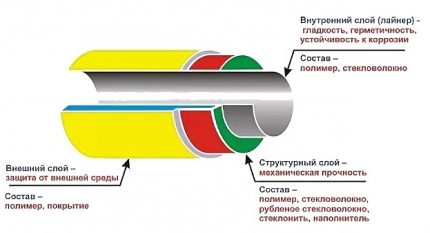

Parametre trojvrstvového potrubia

Štruktúra potrubia zo sklenených vlákien:

- Vonkajšia polymérna vrstva (hrúbka 1-3 mm) - zvýšenie mechanickej a chemickej odolnosti.

- Štrukturálna vrstva - štrukturálna vrstva zodpovedná za pevnosť výrobku.

- Podšívka (hrúbka 3 - 6 mm) - vnútorný plášť zo sklenených vlákien.

Vnútorná vrstva zaisťuje hladkosť, tesnosť a vyhladzuje cyklické kolísanie vnútorného tlaku.

Metóda dokovania zo sklenených vlákien

Podľa spôsobu pripojenia je sortiment potrubných tvaroviek z kompozitu rozdelený do 4 skupín.

Skupina č. 1 - rozširujúce dokovanie

Elastické gumové tesnenia sú namontované v lícovaných drážkach na koncových hrotoch rúry. Pristávacie krúžky sa vytvárajú na zariadeniach s elektronickým ovládaním, ktoré zaisťujú presnosť ich umiestnenia a veľkosti.

Skupina č. 2 - tŕň s upchávkou a zátkou

Pri usporiadaní pozemnej diaľnice je potrebné kompenzovať vplyv axiálnych síl na potrubie. Na tento účel sa okrem tesnenia umiestni zarážka. Prvok je vyrobený z kovového kábla, polyvinylchloridu alebo polyamidu.

Skupina č. 3 - prírubové pripojenie

Zakotvenie kompozitného potrubia s armatúrami alebo kovovými rúrkami. Pripojovacie rozmery prírub zo sklenených vlákien sú regulované GOST 12815-80.

Skupina č. 4 - lepiaca fixácia

Neoddeliteľný spôsob spojenia - na špičky sa používa zloženie vystužovacích sklenených materiálov s prídavkom polyesterovej zložky „studeného“ vytvrdzovania. Táto metóda poskytuje pevnosť a tesnosť vlasca.

Označenie ochrannej vnútornej vrstvy

Metodika výroby potrubných výrobkov vám umožňuje vyrábať výrobky s rôznym zložením vnútornej vrstvy, čo určuje odpor linky voči prepravovanému médiu.

Domáci výrobcovia používajú nasledujúce označenie ochranných náterov.

Písmeno označuje prijateľné použitie:

- - preprava kvapaliny s abrazívami;

- P - prívod a vypúšťanie studenej vody vrátane pitia;

- X - povolené použitie v chemicky agresívnom prostredí s plynom a kvapalinou;

- D - systémy prívodu teplej vody (limit 75 ° C);

- C - iné kvapaliny, vrátane kvapalín s vysokou kyslosťou.

Ochranný povlak sa nanáša vrstvou do 3 mm.

Prehľad produktov od popredných výrobcov

Medzi rôznymi prezentovanými výrobkami sú renomované značky s dlhoročnou pozitívnou povesťou. Patria sem produkty spoločností: Hobas (Švajčiarsko), Steklokompozit (Rusko), Amiantit (koncern zo Saudskej Arábie s výrobnými závodmi v Nemecku, Španielsku, Poľsku), Ameron International (USA).

Mladí a sľubní výrobcovia rúrok z kompozitných vlákien: Polyek (Rusko), Arpipe (Rusko) a laminátová rastlina (Rusko).

Výrobca # 1 - Značka HOBAS

Továrne na obchodné značky sa nachádzajú v USA a mnohých európskych krajinách. Výrobky Hobas si získali vynikajúcu kvalitu po celom svete. Rúry GRT s polyesterovým spojivom sa vyrábajú technikou odstredivého formovania zo sklenených vlákien a nenasýtených polyesterových živíc.

Vlastnosti kompozitných rúr Hobas:

- priemer - 150 - 2900 mm;

- Trieda tuhosti SN - 630 - 10 000;

- Úroveň tlaku PN - 1-25 (PN1 - beztlakové potrubie);

- prítomnosť antikorózneho povlaku s vnútornou vrstvou;

- odolnosť voči kyselinám v širokom rozmedzí pH.

Bola zavedená výroba tvarových dielov: lakte, adaptéry, prírubové rúry a podložky.

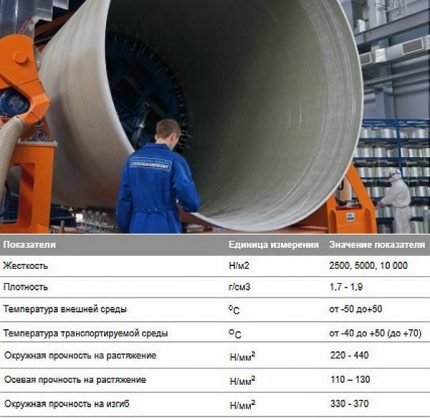

Výrobca # 2 - Steklokompozit company

Spoločnosť "Steklokompozit" zriadila linku na výrobu laminátových rúrok Flowtech, výrobnú technológiu - kontinuálne navíjanie.

Súčasťou vybavenia je dvojitá dodávka živicových látok. Na položenie vnútornej vrstvy sa používajú high-tech živice a na štrukturálnu vrstvu sa aplikuje lacnejšie zloženie. Táto technika umožňuje racionalizáciu spotreby materiálu a zníženie výrobných nákladov.

Výrobca # 3 - Značka Amiantit

Hlavnými komponentmi rúrok firmy Amiantit Flowtite sú laminát, polyesterová živica, piesok. Použitá technika je kontinuálne navíjanie, ktoré umožňuje vytvorenie viacvrstvového potrubia.

Štruktúra laminátu obsahuje šesť vrstiev:

- vonkajšie vinutie netkanej pásky;

- energetická vrstva - nasekané sklolaminát + živica;

- stredná vrstva - sklolaminát + piesok + polyesterová živica;

- opakovaná výkonová vrstva;

- podšívka zo sklenených vlákien a živice;

- ochranný povlak z netkaných sklenených vlákien.

Štúdie preukázali vysokú odolnosť proti oderu - pri 100 000 štrkových cykloch bola strata ochranného povlaku 0,34 mm.

Výrobca # 4 - Polyec

Polyek LLC robí rôzne modifikácie produktov zo sklenených vlákien Fpipes. Výrobná technika (kontinuálne šikmé pozdĺžne priečne vinutie) vám umožňuje vytvárať trojvrstvové rúry až do priemeru 130 cm.

Polymérne kompozitné materiály sa podieľajú na tvorbe plášťových rúr, prepojení vodohospodárskych stĺpov, vodovodných potrubí a vykurovacích systémov.

Okrem rúr zo sklenených vlákien ponúka trh aj veľa výrobkov z iných materiálov - ocele, medi, polypropylénu, plastov, polyetylénu atď. Ktoré sa vďaka svojej cenovo dostupnejšej cene aktívne používajú v rôznych oblastiach každodenného používania - inštalácia kúrenia, dodávky vody, kanalizácie, vetrania a ďalších.

O vlastnostiach rúr z rôznych materiálov sa môžete zoznámiť v nasledujúcich článkoch:

- Plastové rúry: typy, špecifikácie, inštalačné vlastnosti

- Rúry a tvarovky z polypropylénu: typy výrobkov z PP na montáž potrubí a spôsoby pripojenia

- Plastové vetracie potrubia pre odsávače pár: typy, ich vlastnosti, použitie

- Medené rúry a tvarovky: typy, značenie, vlastnosti usporiadania medeného potrubia

- Oceľové rúry: druhy, sortiment, prehľad technických charakteristík a montážnych nuancií

Závery a užitočné video na túto tému

Výrobná technológia a realizovateľnosť použitia rúrok zo sklenených vlákien:

Porovnanie techník kontinuálneho a šaržového navíjania:

V súkromnom bývaní sa rúrky zo sklenených vlákien používajú pomerne zriedka. Hlavným dôvodom sú vysoké náklady v porovnaní s plastovými náprotivkami. V priemyselnej sfére sa však oceňovala kvalita kompozitu a opotrebované kovové linky na sklolaminát sa masívne nahrádzajú.

Máte nejaké otázky po prečítaní nášho článku? Opýtajte sa ich na blok komentárov - naši experti sa budú snažiť dať vyčerpávajúcu odpoveď.

Alebo možno budete chcieť doplniť predložené materiály o relevantné údaje alebo príklady z osobnej skúsenosti? Podľa tohto článku napíšte svoj názor.

Medené rúry na vykurovanie: typy, špecifiká značenia + vlastnosti aplikácie

Medené rúry na vykurovanie: typy, špecifiká značenia + vlastnosti aplikácie  Potrubia na zavlažovanie v krajine: porovnávací prehľad rôznych typov potrubí

Potrubia na zavlažovanie v krajine: porovnávací prehľad rôznych typov potrubí  Ako skryť rúry v kúpeľni: prehľad najlepších spôsobov maskovania rúry

Ako skryť rúry v kúpeľni: prehľad najlepších spôsobov maskovania rúry  Vodné medené rúry: značenie sortimentu, rozsah, výhody

Vodné medené rúry: značenie sortimentu, rozsah, výhody  Plastové rúry: typy, špecifikácie, inštalačné vlastnosti

Plastové rúry: typy, špecifikácie, inštalačné vlastnosti  Vykurovací kábel pre kanalizačné potrubia: typy, ako zvoliť a správne vykonať inštaláciu

Vykurovací kábel pre kanalizačné potrubia: typy, ako zvoliť a správne vykonať inštaláciu  Koľko stojí pripojenie plynu k súkromnému domu: cena organizovania dodávok plynu

Koľko stojí pripojenie plynu k súkromnému domu: cena organizovania dodávok plynu  Najlepšie práčky so sušičkou: hodnotenie modelu a tipy pre zákazníkov

Najlepšie práčky so sušičkou: hodnotenie modelu a tipy pre zákazníkov  Aká je teplota farby svetla a nuansy výberu teploty žiaroviek, aby vyhovovali vašim potrebám

Aká je teplota farby svetla a nuansy výberu teploty žiaroviek, aby vyhovovali vašim potrebám  Výmena gejzíru v byte: výmena papierovania + základné normy a požiadavky

Výmena gejzíru v byte: výmena papierovania + základné normy a požiadavky

Naraz som si nevybral správne potrubie zo sklenených vlákien na zásobovanie vodou a problémy, samozrejme, že ma veľa priviedli. Sťažovali sa na častice z nejakého dôvodu vo vode, ale tiekli neustále.