Fiberglas borular nasıl seçilir: üretim özellikleri ve lider üreticilere genel bakış

Cam ve polimerlerin olumlu özelliklerinin kombinasyonu sayesinde, fiberglas borular, havalandırma kanallarının düzenlenmesinden petrokimya yollarının döşenmesine kadar neredeyse sınırsız uygulama beklentilerine sahiptir.

Bu makalede, fiberglas boruların ana özelliklerini, işaretlemesini, polimer kompozit üretim tekniklerini ve kompozitin kapsamını belirleyen bağlayıcı bileşenlerinin bileşimini ele alıyoruz.

Ayrıca, en iyi üreticilere dikkat ederek önemli seçim kriterleri de veriyoruz, çünkü ürünlerin kalitesinde önemli bir rol, üreticinin teknik kapasitelerine ve itibarına atandı.

Makalenin içeriği:

Fiberglasın genel özellikleri

Fiberglas - fiberglas bileşenleri ve bir bağlayıcı dolgu maddesi (termoplastik ve termoset polimerler) içeren plastik bir malzeme. Nispeten düşük yoğunluklu fiberglas ürünler, iyi mukavemet özellikleri ile karakterize edilir.

Son 30-40 yıl fiberglas, çeşitli amaçlar için boru hatlarının üretiminde yaygın olarak kullanılmaktadır.

Karayolları cam ve polimerlerin kalitesini birleştirir:

- Hafif. Ortalama fiberglas ağırlığı 1.1 g / cc'dir. Karşılaştırma için, çelik ve bakır için aynı parametre çok daha yüksektir - sırasıyla 7.8 ve 8.9.Kolaylık sayesinde montaj işleri ve malzemelerin taşınması kolaylaştırılmıştır.

- Korozyon Direnci Kompozitin bileşenleri düşük bir reaktiviteye sahiptir, bu nedenle elektrokimyasal korozyona ve bakteriyel ayrışmaya maruz kalmazlar. Bu kalite, yeraltı kamu hizmetleri için fiberglas lehine belirleyici bir argüman.

- Yüksek mekanik özellikler. Bir kompozitin mutlak gerilme mukavemeti çelikten daha düşüktür, ancak spesifik mukavemet parametresi termoplastik polimerleri (PVC, HDPE) önemli ölçüde aşar.

- Hava şartlarına dayanıklı. Sınır sıcaklık aralığı (-60 ° C .. + 80 ° C), boruların koruyucu bir jelkot tabakası ile işlenmesi UV ışınlarına bağışıklık sağlar. Ek olarak, malzeme rüzgara karşı dayanıklıdır (sınır 300 km / s'dir). Bazı üreticiler boru bağlantı elemanlarının depreme dayanıklı olduğunu iddia ediyor.

- Yangına dayanıklılık. Yanmaz cam, fiberglasın ana bileşenidir, bu nedenle malzeme neredeyse yanıcı değildir. Yanarken toksik gaz dioksin salınmaz.

Fiberglas, ısı yalıtım özelliklerini açıklayan düşük bir ısı iletkenliğine sahiptir.

İç duvarlar yıprandıkça, lifler açığa çıkar ve kopar - parçacıklar taşınan ortama girebilir.

Fiberglas Boru Üretim Teknolojileri

Bitmiş ürünün fiziko-mekanik özellikleri üretim tekniğine bağlıdır. Kompozit fittingler dört farklı şekilde üretilir: ekstrüzyon, pultrüzyon, santrifüj döküm ve sargı.

Teknoloji # 1 - Ekstrüzyon

Ekstrüzyon, bir macun benzeri veya yüksek viskoziteli bir malzemenin bir şekillendirme aracı yoluyla sürekli olarak zorlanmasını esas alan teknolojik bir işlemdir. Reçine ezilmiş fiberglas ve plastik bir sertleştirici ile karıştırılır ve daha sonra ekstrüdere beslenir.

Yüksek performanslı ekstrüzyon hattı, çerçevesiz kompozit ürünleri düşük bir fiyata elde etmenizi sağlar, ancak düşük mekanik özellikler nedeniyle talep sınırlıdır. Polimer matrisin temeli polipropilen ve polietilendir.

Teknoloji # 2 - Pultrüzyon

Pultrüzyon, sabit bir enine kesite sahip küçük çaplı kompozit uzun elemanların üretimi için bir teknolojidir. Isıtılmış kalıp oluşturan kalıptan (+140 ° С) geçerek ayrıntılar, termoset reçine ile emprenye edilmiş fiberglas malzemeden "çekilir".

Basıncın belirleyici etki olduğu ekstrüzyon işleminin aksine, pultrusive ünitesinde bu rol çekme etkisi ile oynanır.

Teknolojik süreç:

- Bobinlerden elde edilen lifli filamentler, bir polimer banyosuna beslenir, burada termoplastik reçineler ile emprenye edilir.

- İşlenmiş lifler bir ön şekillendirme biriminden geçer - iplikler hizalanır ve istenen şekli elde eder.

- Kürlenmemiş polimer kalıba girer. Birkaç ısıtıcı nedeniyle, polimerizasyon için en uygun mod oluşturulur ve çekme hızı seçilir.

Sertleşen ürün bir çekme makinesi ile çekilir ve parçalara ayrılır.

Pultruded teknolojisinin ayırt edici özellikleri:

- kabul edilebilir polimerler - epoksi, polyester reçineleri, viniller;

- çekme hızı - yenilikçi optimize edilmiş "pultruded" polimerlerin kullanımı, broşlamayı 4-6 m / dk'ya kadar hızlandırmanızı sağlar. (standart - 2-3 m / dak.);

- kaçak: minimum - 3,05 * 1 m (5,5 tona kadar çekme kuvveti), maksimum - 1,27 * 3,05 m (kuvvet - 18 t).

Çıkış, yüksek düzeyde ve mukavemet göstergelerinde mükemmel pürüzsüzlükte dış ve iç duvarlara sahip bir borudur.

Yöntemin dezavantajları orijinal ürünün kalitesiyle değil, teknolojinin kendisiyle ilgilidir. “Karşı” argümanlar: üretim sürecinin yüksek maliyeti ve süresi, önemli yükler için tasarlanmış büyük çaplı boruların üretilememesi.

Teknoloji # 3 - Santrifüj Döküm

İsviçre şirketi Hobas geliştirilmiş ve patentli santrifüj şekillendirme tekniği. Bu durumda, üretim, dönen bir form kullanılarak borunun dış duvarından iç olana doğru gerçekleştirilir. Boru hattının bileşimi şunları içerir: kırılmış cam kuleler, kum ve polyester reçineleri.

Hammaddeler dönen bir matrise beslenir - boru hattının dış yüzeyinin yapısı oluşur. Üretim ilerledikçe katı bileşenler, dolgu ve fiberglas sıvı reçine ile karıştırılır - katalizörün etkisi altında polimerizasyon daha hızlı ilerler.

Ek avantajlar:

- orijinal ürünün boyutlarının yüksek doğruluğu (dönen formun iç kısmı bitmiş ürünün dış çapına karşılık gelir);

- herhangi bir kalınlıkta bir duvarın dökülebilmesi;

- polimer kompozitin yüksek halka sertliği;

- boru bağlantılarının dışında ve içinde pürüzsüz bir yüzey elde etmek.

Fiberglas boruların santrifüj üretiminin dezavantajı, nihai ürünün enerji yoğunluğu ve yüksek maliyetidir.

Teknoloji # 4 - Aşamalı Sargı

En popüler teknik sürekli sarımdır.Boru, mandrelin fiberglas ile soğutma işlemli polimerlerle değiştirilmesiyle oluşturulur. Üretim yönteminin birkaç alt türü vardır.

Spiral halka teknolojisi

Elyaf istifleyici, çevresinde iplikli spinneretlerin bulunduğu özel bir halkadır.

Çalışma elemanı sürekli olarak hareketli çerçevenin ekseni boyunca hareket eder ve lifleri sarmal çizgiler boyunca dağıtır.

Yöntemin ana avantajları:

- otoyolun tüm yüzeyi üzerinde düzgün kuvvet;

- çekme yüklerine mükemmel tolerans - çatlaklar hariç tutulur;

- karmaşık bir konfigürasyon ile değişken çaplı ve kesitli ürünlerin oluşturulması.

Bu teknik, yüksek basınç altında (pompa-kompresör mühendisliği ağları) çalışmak üzere tasarlanmış yüksek mukavemetli boruların elde edilmesini mümkün kılar.

Spiral bant sarımı

Teknik öncekine benzer, fark istifleyicinin dar bir lif şeridi beslemesi. Geçiş sayısını artırarak yoğun bir takviye tabakası elde edilir.

Spiral-halka yönteminden daha ucuz ekipman üretimde yer alır, ancak “şerit” sargısında doğal olarak birkaç önemli dezavantaj vardır:

- sınırlı performans;

- liflerin gevşek döşenmesi boru hattının mukavemetini azaltır.

Spiral bant yöntemi, düşük ve orta basınç için boru bağlantı parçalarının imalatında önemlidir.

Boyuna-enine yöntem

Sürekli sarma yapılır - istifleyici uzunlamasına ve enine lifleri aynı anda yerleştirir. Ters hareket yoktur.

Yöntem özellikleri:

- Esas olarak 75 mm'ye kadar kesitli borular oluştururken kullanılır;

- spiral yöntemde olduğu gibi mukavemet elde edildiği için eksenel dişlerin gerilme olasılığı vardır.

Boyuna enine teknoloji oldukça verimlidir. Makineler, eksenel ve dairesel takviye oranını geniş bir aralıkta değiştirmenize izin verir.

Enine boyuna teknoloji çekik

Kharkov mühendislerinin gelişimi yerli üreticiler arasında talep görüyor. Çapraz sarım yapıldığında, istifleyici bir demet bağlayıcı ipliğinden oluşan bir “peçe” görüntüler. Bant, önceki dönüş halkası takviyesi oluşturulduğunda çerçeveye hafif bir üst üste binme açısıyla beslenir.

Tüm mandrelin işlenmesi tamamlandıktan sonra, elyaf silindirler tarafından yuvarlanır - bağlayıcı polimerlerin kalıntıları çıkarılır, takviye kaplama sıkıştırılır.

Çapraz katman haddeleme özellikleri:

- fiberglas sızdırmazlığı;

- üretilen boruların sınırsız çapı;

- eksen boyunca sürekli takviye olmaması nedeniyle yüksek dielektrik özellikler.

"Çapraz katman" fiberglasın elastik modülü, diğer tekniklerin benzer parametresinden daha düşüktür. Katmanlar arası çatlak riski nedeniyle, yüksek basınç altında boru hatları oluştururken yöntem uygun değildir.

Fiberglas Boru Seçim Parametreleri

Cam kompozit boruların seçimi aşağıdaki kriterlere dayanmaktadır: sertlik ve tasarım basıncı, bağlayıcı bileşen tipi, duvarların yapısal özellikleri ve bağlantı yöntemi. Önemli parametreler ekteki belgelerde ve her tüp kısaltılmış işaretinde belirtilmiştir.

Sertlik ve basınç derecesi

Fiberglas sertliği, malzemenin dış yüklere (toprak şiddeti, trafik) ve duvarlardaki içten gelen basınca dayanma yeteneğini belirler.ISO standardizasyonuna göre, boru bağlantı parçaları çeşitli sertlik sınıflarına (SN) sınıflandırılır.

Sertlik derecesi, fiberglas borunun duvar kalınlığının artmasıyla artar.

Nominal basınç (PN) ile sınıflandırma, tüm hizmet ömrü boyunca (yaklaşık 50 yıl) +20 ° C sıcaklıkta güvenli sıvı basıncına göre ürünlerin derecesini yansıtır. PN için ölçü birimi MPa'dır.

Hobas gibi bazı üreticiler, iki parametre (basınç ve sertlik) için bir kesir üzerinden birleşik özellikler gösterir. Çalışma basıncı 0.4 MPa (sınıf PN - 4) ve 2500 Pa sertlik (SN) derecesine sahip borular işaretlenecektir - 4/2500.

Bağlayıcı Tipi

Borunun operasyonel özellikleri büyük ölçüde bağlayıcı tipine bağlıdır. Çoğu durumda, polyester veya epoksi katkı maddeleri kullanılır.

PEF Bağlayıcıların Özellikleri

Duvarlar, fiberglas ve kum katkı maddeleri ile takviye edilmiş termoset polyester reçinelerden oluşur.

Kullanılan polimerler önemli özelliklere sahiptir:

- düşük toksisite;

- oda sıcaklığı koşullarında kürleme;

- cam elyaflarla güvenilir bağlantı;

- kimyasal eylemsizlik.

PEF polimerleri olan kompozit borular korozyona ve agresif maddelere maruz kalmaz.

Epoksi Özellikleri

Bir bağlayıcı malzemeye daha fazla mukavemet kazandırır. Epoksitli kompozitlerin sıcaklık limiti +130 ° С'ye kadar ve maksimum basınç 240 atmosferdir.

Ek bir avantaj neredeyse sıfır termal iletkenliktir, bu nedenle monte edilen gövde ek ısı yalıtımı gerektirmez.

Kompozit boruların duvar tasarımı

Tasarıma göre, ayırt ederler: bir, iki ve üç katmanlı fiberglas borular.

Tek katmanlı ürünlerin özellikleri

Borular düşük maliyetli oldukları için koruyucu astarlı bir kaplamaya sahip değildir. Boru bağlantı parçalarının özellikleri: zorlu arazi ve sert iklime sahip bölgelerde kullanılamama.

Ayrıca, bu ürünler dikkatli kurulum gerektirir - kumlu bir "yastık" düzenleyerek büyük miktarda hendek kazma. Ancak bu nedenle kurulum işlerinin tahmini artmaktadır.

Çift katmanlı boruların özellikleri

İçerideki ürünler bir film kaplama - yüksek basınçlı polietilen ile kaplanmıştır. Koruma, kimyasal direnci artırır ve dış yükler altında hattın sızdırmazlığını artırır.

Bununla birlikte, petrol boru hatlarındaki bağlantı elemanlarının çalışması, iki katmanlı değişikliklerin zayıflıklarını ortaya çıkardı:

- yapısal tabaka ile astar arasındaki yapışma eksikliği - duvarların sağlamlığının ihlali;

- sıfırın altındaki sıcaklıklarda koruyucu filmin elastikiyetinin bozulması.

Gaz içeren bir ortam taşınırken, astar delaminat oluşturabilir.

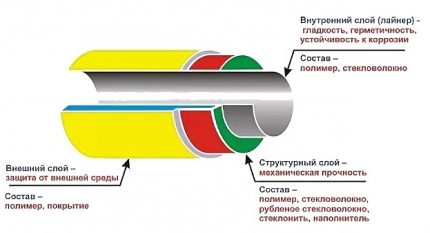

Üç katmanlı boru parametreleri

Fiberglas Boru Yapısı:

- Dış polimer tabakası (1-3 mm kalınlığında) - mekanik ve kimyasal direncin artması.

- Yapısal katman - ürünün mukavemetinden sorumlu yapısal tabaka.

- Astar (kalınlık 3-6 mm) - fiberglas iç kabuk.

İç tabaka düzgünlük, sızdırmazlık sağlar ve iç basınçtaki döngüsel dalgalanmaları düzeltir.

Fiberglas Yerleştirme Yöntemi

Bağlantı yöntemine göre, kompozit boru bağlantı parçaları çeşitleri 4 gruba ayrılır.

Grup No. 1 - soket çivili yerleştirme

Elastik kauçuk contalar, boru ucu sivrileri üzerindeki çiftleşme oluklarına monte edilir. İniş halkaları, konumlarının ve boyutlarının doğruluğunu sağlayan elektronik kontrollü ekipmanlarda oluşturulur.

Grup No. 2 - contalı ve durduruculu soket diken

Kara yolu düzenlerken, eksenel kuvvetlerin boru hattı üzerindeki etkisini telafi etmek gerekir. Bu amaçla, contaya ek olarak bir durdurma yerleştirilir. Eleman bir metal kablo, polivinil klorür veya poliamidden yapılır.

Grup No.3 - flanş bağlantısı

Kompozit boru hattının bağlantı parçaları veya metal borularla kenetlenmesi. Fiberglas flanşların bağlantı boyutları düzenlenmiştir GOST 12815-80.

Grup No.4 - yapıştırıcı fiksasyonu

Ayrılmaz bağlantı yöntemi - takviye cam malzemelerin bileşimi, "soğuk" kürlemenin polyester bileşeninin eklenmesi ile uçlara uygulanır. Yöntem hattın mukavemetini ve sızdırmazlığını sağlar.

Koruyucu iç tabakanın işaretlenmesi

Boru ürünlerinin üretimi için metodoloji, hattın taşınan ortama direncini belirleyen, iç tabakanın farklı bileşimine sahip ürünler üretmenizi sağlar.

Yerli üreticiler aşağıdaki koruyucu kaplama işaretlerini uygular.

Mektup kabul edilebilir kullanımı gösterir:

- bir - sıvının aşındırıcılar ile taşınması;

- P - içme dahil soğuk su temini ve deşarjı;

- X - kimyasal olarak agresif gaz ve sıvı ortamlarda izin verilen kullanım;

- D - sıcak su temin sistemleri (limit 75 ° C);

- C - yüksek asitliği olanlar da dahil olmak üzere diğer sıvılar.

Koruyucu kaplama 3 mm'ye kadar bir tabaka ile uygulanır.

Lider üreticilerin ürünlerine genel bakış

Sunulan ürün çeşitliliği arasında, yıllarca olumlu bir üne sahip saygın markalar var. Bunlar, şirketlerin ürünlerini içerir: Hobas (İsviçre), Steklokompozit (Rusya), Amiantit (Suudi Arabistan'ın Almanya, İspanya, Polonya'daki üretim tesisleri ile ilgili bir endişe), Ameron International (ABD).

Kompozit fiberglas boruların genç ve umut verici üreticileri: Polyek (Rusya), Arpipe (Rusya) ve Fiberglas Fabrikası (Rusya).

Üretici 1 - HOBAS Markası

Marka fabrikaları ABD ve birçok Avrupa ülkesinde bulunmaktadır. Hobas ürünleri, mükemmel kaliteleri nedeniyle dünya çapında tanınmıştır. Polyester bağlayıcılı GRT borular, fiberglas ve doymamış polyester reçinelerin santrifüj döküm tekniği kullanılarak yapılır.

Hobas kompozit boruların özellikleri:

- çap - 150-2900 mm;

- SN sertlik sınıfı - 630-10000;

- PN basınç seviyesi - 1-25 (PN1 - basınçsız boru hattı);

- iç astar korozyon önleyici kaplamanın varlığı;

- Geniş bir pH aralığında asit direnci.

Şekilli parçaların üretimi: dirsekler, adaptörler, flanşlı borular ve teesler kurulmuştur.

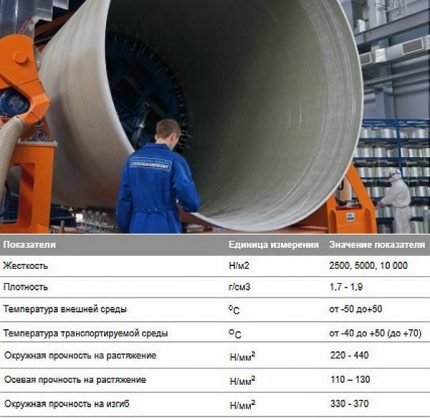

Üretici # 2 - Steklokompozit şirketi

Şirket "Steklokompozit" fiberglas borular Flowtech, üretim teknolojisi - sürekli sarma üretimi için bir hat kurdu.

İki kat reçineli malzeme içeren ilgili ekipman. İç tabakayı döşemek için yüksek teknolojili reçineler kullanılır ve yapısal tabakaya daha ucuz bir bileşim uygulanır. Teknik, malzeme tüketimini rasyonelleştirmeye ve üretim maliyetini azaltmaya izin verir.

Üretici # 3 - Amiantit Markası

Amiantit'in Flowtite borularının ana bileşenleri fiberglas, polyester reçine, kumdur. Kullanılan teknik, çok katmanlı bir boru hattının oluşturulmasını sağlayan sürekli sargıdır.

Fiberglasın yapısı altı katman içerir:

- dokunmamış bant dış sarımı;

- güç katmanı - doğranmış fiberglas + reçine;

- orta katman - fiberglas + kum + polyester reçine;

- tekrarlanan güç katmanı;

- cam iplikleri ve reçinenin astarı;

- dokunmamış cam elyaf koruyucu kaplama.

Çalışmalar yüksek aşınma direnci gösterdi - 100 bin çakıl çevrimi için koruyucu kaplama kaybı 0.34 mm idi.

Üretici # 4 - Polyec

Polyek LLC, Fpipes fiberglas boru ürünlerinde çeşitli değişiklikler yapar. Üretim tekniği (sürekli eğik uzunlamasına-enine sargı), 130 cm çapa kadar üç katmanlı borular oluşturmanıza izin verir.

Polimerik kompozit malzemeler, muhafaza borularının, su kaldırma kolonlarının bağlantılarının, su besleme boru hatlarının ve ısıtma sistemlerinin oluşturulmasında rol oynar.

Fiberglas borulara ek olarak, pazar diğer malzemelerden çok sayıda ürün sunuyor - çelik, bakır, polipropilen, plastik, polietilen, vb. Daha uygun fiyatı nedeniyle, günlük kullanımın çeşitli alanlarında aktif olarak kullanılmaktadır - ısıtma, su temini, kanalizasyon, havalandırma ve daha fazlası.

Aşağıdaki makalelerde çeşitli malzemelerden boruların özelliklerini tanıyabilirsiniz:

- Plastik borular: çeşitleri, özellikleri, kurulum özellikleri

- Polipropilen boru ve ek parçaları: boru hatlarının montajı için PP ürün çeşitleri ve bağlantı yöntemleri

- Davlumbazlar için plastik havalandırma boruları: çeşitleri, özellikleri, uygulama

- Bakır borular ve bağlantı parçaları: türleri, işaretleme, bakır boru hattı düzenlemesinin özellikleri

- Çelik borular: çeşitleri, çeşitliliği, teknik özelliklerine genel bakış ve montaj nüansları

Konu hakkında sonuçlar ve faydalı video

Üretim teknolojisi ve fiberglas boruların kullanılabilirliği:

Sürekli ve kesikli sarım tekniklerinin karşılaştırılması:

Özel konutlarda, fiberglas borular oldukça nadir kullanılır. Ana neden, plastik meslektaşlarına kıyasla yüksek maliyettir. Bununla birlikte, endüstriyel alanda, kompozitin kalitesi takdir edildi ve fiberglastan aşınmış metal hatlar büyük ölçüde değiştirildi.

Makalemizi okuduktan sonra sorunuz var mı? Yorum bloğunda onlara sorun - uzmanlarımız kapsamlı bir cevap vermeye çalışacaktır.

Ya da kişisel verilerle ilgili veriler veya örnekler ile sunulan materyali takviye etmek istersiniz? Lütfen görüşünüzü bu makalenin altına yazın.

Isıtma için bakır borular: tipleri, markalamanın özellikleri + uygulama özellikleri

Isıtma için bakır borular: tipleri, markalamanın özellikleri + uygulama özellikleri  Ülkede sulama boruları: çeşitli boru türlerine karşılaştırmalı bir genel bakış

Ülkede sulama boruları: çeşitli boru türlerine karşılaştırmalı bir genel bakış  Bir banyoda boruları gizleme: bir boruyu maskelemenin en iyi yollarına genel bakış

Bir banyoda boruları gizleme: bir boruyu maskelemenin en iyi yollarına genel bakış  Su bakır boruları: ürün çeşitliliği, kapsamı, avantajları

Su bakır boruları: ürün çeşitliliği, kapsamı, avantajları  Plastik borular: çeşitleri, özellikleri, kurulum özellikleri

Plastik borular: çeşitleri, özellikleri, kurulum özellikleri  Kanalizasyon boruları için ısıtma kablosu: türleri, nasıl seçileceği ve montajın doğru şekilde nasıl yapılacağı

Kanalizasyon boruları için ısıtma kablosu: türleri, nasıl seçileceği ve montajın doğru şekilde nasıl yapılacağı  Gazın özel bir eve bağlanması ne kadara mal olur: gaz tedarikini organize etme fiyatı

Gazın özel bir eve bağlanması ne kadara mal olur: gaz tedarikini organize etme fiyatı  Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları

Kurutmalı en iyi çamaşır makineleri: model derecesi ve müşteri ipuçları  Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir

Işığın renk sıcaklığı ve ihtiyaçlarınıza göre lambaların sıcaklığını seçme nüansları nedir  Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler

Bir dairede gayzer değiştirilmesi: yedek evraklar + temel normlar ve gereksinimler

Bir keresinde, su temini ve sorunları için doğru fiberglas boruları seçmedim, elbette bana çok şey getirdiler. Sudaki bir nedenden dolayı parçacıklardan şikayet ettiler, ama sürekli aktılar.