Löten von Polypropylenrohren: Arbeitsregeln und Analyse möglicher Fehler

Die Fähigkeit, Rohrleitungen unabhängig voneinander zu montieren, ist zweifellos ein Plus an Polypropylenprodukten. Mit einem praktischen und leichten Material können Sie selbst einen Abwasserkanal bauen, das Wasserversorgungssystem reparieren und aufrüsten.

Die Hauptsache ist, die Besonderheiten des Verbindens vorgefertigter Elemente miteinander zu verstehen. Stimmen Sie zu, dies ist ein wichtiger Teil der Arbeit, die für die Dichtheit der Leitung und ihren störungsfreien Betrieb verantwortlich ist.

Wir bieten Ihnen detaillierte Informationen zum Löten von Polypropylenrohren, zu den in der Arbeit verwendeten Geräten sowie zu den häufigsten Fehlern von Schweißanfängern.

Die von uns angebotenen Informationen helfen Ihnen beim Aufbau einer zuverlässigen Kommunikation. Zur visuellen Wahrnehmung wird der Artikel durch grafische Anwendungen und eine Videoanleitung ergänzt.

Der Inhalt des Artikels:

Die Besonderheiten von Lötrohren aus Polypropylen

Der Lötprozess wird dank der ausgeprägten thermoplastischen Eigenschaften des Materials durchgeführt. Polypropylen erweicht beim Erhitzen - es nimmt einen ähnlichen Zustand wie Plastilin an.

Technologieübersicht

Die Rückkehr des Materials zu den Bedingungen eines normalen Temperaturhintergrunds hilft, seine Struktur auf einen normalen Zustand zu härten.Diese Eigenschaften sind zur Haupttechnologie des Lötens geworden, die technisch als Polyfusionsschweißen bezeichnet wird.

In der Praxis werden zwei Methoden zum Verbinden der zu schweißenden Teile verwendet:

- Kupplung.

- Direkt.

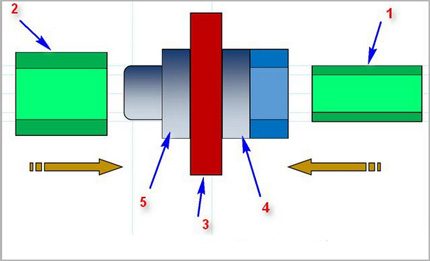

Kopplungsmethode. Die Schweißtechnik zeigt das Löten PolypropylenrohreVerwenden Sie dazu ein Formteil - eine Hülse oder ein Rohr mit einem größeren Außendurchmesser. Üblicherweise wird auf diese Weise das Löten von Kunststoffrohren durchgeführt, deren Durchmesser 63 mm nicht überschreitet.

Das Prinzip des Schweißens von zwei Teilen basiert in diesem Fall auf dem Schmelzen des Rohrteils entlang des Außenumfangs und des Teils der Kupplung entlang des Innenbereichs. Dann passen beide Teile fest zusammen.

Direkter Weg. Das Verfahren basiert auf dem gleichen Prinzip, kleine Abschnitte von Kunststoffrohren mit ihrer anschließenden Verbindung zu schmelzen. In dieser Ausführungsform sind die Stoßelemente jedoch zwei Rohre mit dem gleichen Durchmesser, und sie sind durch die Endflächen verbunden.

Diese auf den ersten Blick einfache Methode zum Löten von Polypropylen erfordert eine hochpräzise Bearbeitung der Verbindungen und die genaue Installation von zwei Teilen entlang der Achsen während des Lötens.

Neben den bezeichneten „heißen“ Technologien wird auch die Technik des „kalten“ Lötens praktiziert. Hier wird ein spezielles Lösungsmittel als aktive Lötkomponente verwendet, das die Struktur von Polypropylen erweichen kann. Eine solche Technik unterscheidet sich jedoch nicht in ihrem hohen Bekanntheitsgrad.

Rohrschweißlötmaschinen

Sowohl die Hülsen- als auch die Direktmethode erfordern das Löten von Kunststoffrohren mit speziellen Schweißgeräte. Strukturell ist die Löttechnik so etwas wie ein elektrisches Bügeleisen.

Die Basis der Geräte ist ein massives Metallheizelement, auf dessen Oberfläche abnehmbare Düsen installiert sind - Metallbarren mit unterschiedlichen Durchmessern. Ein solcher Lötkolben heißt Schweißeisen.

Für die Durchführung des Stumpfschweißens sind die Konstruktionen von Lötvorrichtungen von erhöhter Komplexität. Typischerweise umfasst eine solche Technik nicht nur ein Heizelement, sondern auch ein Zentriersystem für die zu schweißenden Teile.

Direktschweißgeräte werden wie die Technologie selbst im häuslichen Bereich in der Regel selten eingesetzt. Die Priorität ist die Industrie.

Neben Lötkolben benötigt der Master auch:

- Schere - Rohrschneider für Polypropylenrohre;

- Roulette bauen;

- quadratische Metallarbeiten;

- Rasierer für Rohre mit Verstärkung;

- Marker oder Bleistift;

- Oberflächenentfettungsmittel.

Da die Arbeiten an Hochtemperaturgeräten durchgeführt werden, müssen unbedingt enge Arbeitshandschuhe getragen werden.

Schweißverfahren für Polypropylen

Wichtige Vorsicht! Das Schweißen von Polymermaterialien sollte unter Bedingungen einer guten Belüftung des Raums durchgeführt werden. Beim Erhitzen und Schmelzen von Polymeren werden giftige Substanzen freigesetzt, die in einer bestimmten Konzentration schwerwiegende Auswirkungen auf die menschliche Gesundheit haben.

Das erste, was Sie brauchen, um sich auf die Arbeit vorzubereiten:

- Installieren Sie auf dem Plateau der Heizung die Rohlinge mit dem gewünschten Durchmesser.

- Regler Löttemperaturen auf 260ºС eingestellt.

- Bereiten Sie die passenden Teile vor - markieren, fasen, entfetten.

- Schalten Sie die Lötstation ein.

- Warten Sie auf eine eingestellte Betriebstemperatur - schalten Sie die grüne Anzeige ein.

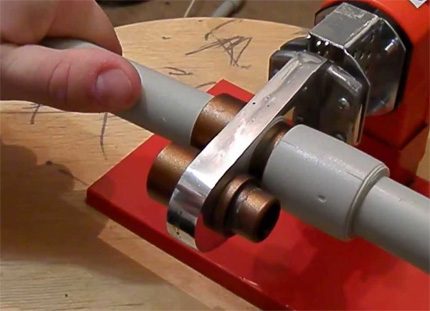

Die passenden Teile (Rohrkupplung) passen gleichzeitig auf die Rohlinge der Lötstation. In diesem Fall wird das Polypropylenrohr in den inneren Bereich eines Rohlings und die Hülse (oder Muffe des Formteils) auf der Außenfläche des anderen Rohlings eingeführt.

Typischerweise werden die Enden des Rohrs entlang der Grenze der zuvor markierten Linie eingeführt, und die Hülse wird vollständig eingeführt. Wenn Sie Polypropylen-Teile auf vorgewärmten Scheiben halten, sollten Sie die wichtige Nuance der Technologie berücksichtigen - die Haltezeit.

Bei unzureichender Zeiteinwirkung besteht die Gefahr eines geringen Diffusionsgrades des Materials, der die Qualität der Verbindungsstelle beeinträchtigt. Wenn es sich um überbelichtete Teile handelt, ist das Risiko einer Verformung der Produktstruktur hoch. Dies ist mit einer Verschlechterung der Qualität der Adhäsionen verbunden.

Es wird empfohlen, die Tabelle zu verwenden, in der die optimale Zeit für Rohre mit unterschiedlichen technischen Parametern angegeben ist.

PP-Lötzeitplan

| Herkömmlicher Rohrdurchmesser, mm | Aufheizzeit für optimale Diffusion, sek | Die Zeit zum Löten von Teilen, sek | Zeit zum Abkühlen der Teile, min |

| 20 | 5-8 | 8 | 2 |

| 25 | 7-11 | 10 | 3 |

| 32 | 8-12 | 12 | 4 |

| 40 | 12-18 | 20 | 5 |

Nachdem die Teile für einen optimalen Zeitraum auf den Rohlingen gehalten wurden, werden sie entfernt und schnell durch die erhitzten Teile verbunden. Der Fügevorgang muss klar und schnell (rechtzeitig in der Tabelle) durchgeführt werden, sofern die gelöteten Teile ausgerichtet sind.

Es ist zulässig, geringfügige Anpassungen entlang der Achsen vorzunehmen (innerhalb von 1-2 Sekunden), aber das Drehen der Teile relativ zueinander ist nicht akzeptabel.

Die angegebene Lötzeit von Polypropylenrohren kann je nach Arbeitsbedingungen und Materialindikatoren angepasst werden.

Wenn die Installation beispielsweise bei Umgebungstemperaturen unter Null durchgeführt wird, erhöhen sich die angegebenen Standards natürlich auf 50% des Nennwerts. Für jede einzelne Nicht-Standardbedingung wird die Aufheizzeit durch Probelöten ausgewählt.

Lötrohre mit Verstärkung

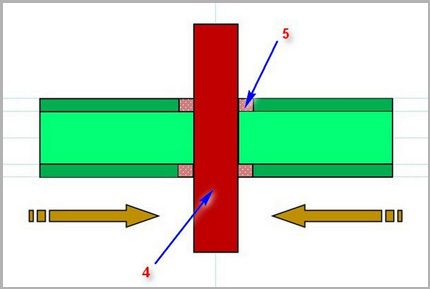

Überlegen Sie, wie verstärkte Polypropylenrohre gelötet werden. Das Schutzmaterial muss unbedingt entfernt werden. Das Vorhandensein einer verstärkten Schicht (Aluminiumfolie) in der Rohrstruktur erfordert eine zusätzliche Erwärmung. Aber das ist nicht der Punkt.

Typischerweise haben solche Produkte einen vergrößerten Durchmesser und passen nicht zu Standard-Lötkolbenspitzen. Sie müssen vor dem Löten gereinigt werden. Eine Ausnahme bilden glasfaserverstärkte Rohre. Sie sind standardmäßig verlötet.

Angesichts der Vielzahl von Technologien zur Verstärkung von Polypropylenrohren werden vor dem Löten verschiedene Verarbeitungsmethoden angewendet. Traditionell wird ein Stripper zum Strippen verwendet.

Dieser Name hat ein spezielles Gerät in Form einer Metallhülse mit Messern. Der Rasierer wird auf den zu lötenden Endteil des Rohrs gelegt und durch Drehbewegungen um die Rohrachse wird die verstärkte Schicht gereinigt, um Kunststoff zu reinigen.

Befindet sich die verstärkte Schicht in der Mitte der Wand des Kunststoffrohrs, ist es hier sinnvoller, ein anderes Werkzeug für die Verarbeitung zu verwenden - einen Kunststoffrohrschneider.

Das Gerät unterscheidet sich nicht wesentlich von der Näherin, mit Ausnahme der Platzierung und des Designs der Schneidelemente. Nach der Bearbeitung mit einem Achsschneider wird das Rohrende entlang des Endes ausgerichtet und ein Teil der verstärkten Schicht über den gesamten Umfang auf eine Tiefe von 2 mm geschnitten. Mit dieser Behandlung können Sie fehlerfrei löten.

Die Auswirkung von Fehlern auf die Schweißqualität

Langsame, sorgfältig durchdachte Aktionen sind eine Garantie gegen Fehler, die alle Arbeiten zunichte machen können. Alle Details der Löttechnik sollten berücksichtigt werden und nicht einen Schritt von ihnen entfernt.

Häufige Fehler, die zu defekten Knoten eines montierten Propylenwasserversorgungsnetzes führen:

- Die Rohroberfläche wurde nicht von Fettfilm gereinigt.

- Der Schnittwinkel der zusammenpassenden Teile weicht vom Wert von 90º ab.

- Lose Passung des Rohrende in der Passung.

- Unzureichende oder übermäßige Erwärmung der gelöteten Teile.

- Unvollständige Entfernung der verstärkten Schicht vom Rohr.

- Korrektur der Position von Teilen nach dem Abbinden des Polymers.

Bei hochwertigen Materialien führt eine übermäßige Erwärmung manchmal nicht zu sichtbaren äußeren Defekten. Eine innere Verformung wird jedoch festgestellt, wenn das geschmolzene Polypropylen den inneren Durchgang des Rohrs schließt. In Zukunft verliert ein solcher Knoten seine Arbeitskapazität - er wird schnell verstopft und blockiert den Wasserfluss.

Wenn der Schnittwinkel der Endteile von 90 ° abweicht, liegen die Enden der Rohre zum Zeitpunkt des Verbindens der Teile in einer abgeschrägten Ebene. Es kommt zu einer Fehlausrichtung der Teile, die sich bemerkbar macht, wenn bereits eine mehrere Meter lange Leine montiert ist.

Aus diesem Grund müssen Sie häufig die gesamte Baugruppe erneut wiederholen. Besonders beim Verlegen von Rohren in Toren.

Eine schlechte Entfettung der Gelenkflächen trägt zur Bildung von "Inseln der Zurückweisung" bei. An solchen Stellen findet das Polyfuse-Schweißen überhaupt nicht oder nur teilweise statt.

Für eine Weile funktionieren Rohre mit einem ähnlichen Defekt, aber es kann sich jederzeit ein Ansturm bilden. Fehler, die mit einem lockeren Sitz des Rohrs innerhalb des Anschlusses verbunden sind, sind ebenfalls häufig.

Ein ähnliches Ergebnis wird für Verbindungen gezeigt, die mit unvollständiger Reinigung der Verstärkungsschicht hergestellt wurden. In der Regel wird ein Rohr mit Verstärkung auf Hochdruckleitungen gelegt. Restliche Aluminiumfolie erzeugt eine berührungslose Zone im Lötbereich. An diesem Punkt treten häufig Undichtigkeiten auf.

Der schlimmste Fehler ist der Versuch, gelötete Elemente durch Scrollen um die Achse relativ zueinander zu korrigieren. Solche Maßnahmen verringern die Wirkung des Polyfusionsschweißens stark.

Trotzdem bildet sich an einigen Stellen eine Spitze, und es wird die sogenannte "Wende" erhalten. Mit einer kleinen Zugkraft hält der Stift die Verbindung. Wenn Sie die Verbindung jedoch nur unter Druck setzen, fällt die Haftung sofort auseinander.

Weitere Informationen zum Schweißen von Polypropylenrohren finden Sie in dieser Artikel.

Schlussfolgerungen und nützliches Video zum Thema

Profis haben immer etwas zu lernen. Wie man mit Polypropylen arbeitet, ist im folgenden Video zu sehen:

Die Montage von Rohrleitungen aus Polymeren durch „Heißlöten“ ist eine bequeme und beliebte Technik. Es wird erfolgreich bei der Installation von Kommunikation eingesetzt, auch auf Haushaltsebene.

Diese Schweißmethode kann von Personen ohne Erfahrung angewendet werden. Die Hauptsache ist, die Technologie richtig zu verstehen und ihre Genauigkeit sicherzustellen. Und technologische Ausrüstung kann gekauft oder gemietet werden.

Haben Sie Erfahrung mit dem Löten von Polypropylenrohren? Bitte teilen Sie Informationen mit unseren Lesern. Sie können im folgenden Formular Kommentare hinterlassen und Fragen zum Thema stellen.

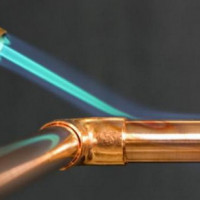

Löten von Kupferrohren: Schrittweise Analyse der Arbeit und praktische Beispiele

Löten von Kupferrohren: Schrittweise Analyse der Arbeit und praktische Beispiele  Ersetzen von Rohren in der Toilette von A bis Z: Entwurf, Auswahl der Baumaterialien, Installationsarbeiten + Fehleranalyse

Ersetzen von Rohren in der Toilette von A bis Z: Entwurf, Auswahl der Baumaterialien, Installationsarbeiten + Fehleranalyse  DIY-Installation von Polypropylenrohren: Technologie für die Arbeit mit PP-Rohren

DIY-Installation von Polypropylenrohren: Technologie für die Arbeit mit PP-Rohren  DIY-Schweißtechnik für Polypropylenrohre: Ein Überblick über Methoden und Nuancen

DIY-Schweißtechnik für Polypropylenrohre: Ein Überblick über Methoden und Nuancen  Schweißmaschine für Polypropylenrohre: Klassifizierung, Bewertung der besten + Auswahlspitzen

Schweißmaschine für Polypropylenrohre: Klassifizierung, Bewertung der besten + Auswahlspitzen  Verbindungsmethoden für Rohrleitungen: Eine Übersicht aller möglichen Optionen

Verbindungsmethoden für Rohrleitungen: Eine Übersicht aller möglichen Optionen  Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung

Wie viel kostet es, Gas an ein Privathaus anzuschließen: den Preis für die Organisation der Gasversorgung  Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps

Die besten Waschmaschinen mit Trockner: Modellbewertung und Kundentipps  Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?

Was ist die Farbtemperatur des Lichts und die Nuancen bei der Auswahl der Temperatur der Lampen, die Ihren Anforderungen entspricht?  Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen

Ersatz eines Geysirs in einer Wohnung: Ersatzpapiere + grundlegende Normen und Anforderungen