Üvegszálas csövek kiválasztása: gyártási specifikációk és a vezető gyártók áttekintése

Az üveg és a polimerek pozitív tulajdonságainak kombinációjának köszönhetően az üvegszálas csöveknek szinte korlátlan alkalmazási lehetőségeik vannak - a szellőzőcsatornák elrendezésétől a petrolkémiai útvonalak kialakításáig.

Ebben a cikkben az üvegszálas csövek fő jellemzőit, a jelölést, a polimer kompozit gyártási technikákat és a kötőanyag-összetevők összetételét vesszük figyelembe, amelyek meghatározzák a kompozit terjedelmét.

Fontos kiválasztási kritériumokat is megadunk, figyelembe véve a legjobb gyártókat, mivel a termékek minőségében fontos szerepet kap a gyártó műszaki kapacitása és hírneve.

A cikk tartalma:

Az üvegszál általános jellemzői

Üvegszálas - műanyag, amely üvegszálas alkotóelemeket és kötőanyag-töltőanyagot (hőre lágyuló és hőre keményedő polimereket) tartalmaz. A viszonylag alacsony sűrűség mellett az üvegszálas termékeket jó szilárdsági tulajdonságok jellemzik.

Az utóbbi 30–40 évben az üvegszál széles körben használják különböző célokra szolgáló csővezetékek gyártásához.

Az autópályák egyesítik az üveg és a polimerek tulajdonságait:

- Könnyű. Az üvegszál átlagos tömege 1,1 g / cm3. Összehasonlításképpen: ugyanaz a paraméter az acél és a réz esetében sokkal magasabb - 7,8, illetve 8,9.A könnyűségnek köszönhetően megkönnyítik a felszerelést és az anyag szállítását.

- Korrózióállóság A kompozit alkotóelemei alacsony reakcióképességgel bírnak, ezért nem vannak kitéve elektrokémiai korróziónak és baktériumok lebomlásának. Ez a minőség döntő érv a földalatti közművek üvegszálának javára.

- Magas mechanikai tulajdonságok. A kompozit abszolút szakítószilárdsága alacsonyabb, mint az acélé, de a fajlagos szilárdsági paraméter jelentősen meghaladja a hőre lágyuló polimereket (PVC, HDPE).

- Időjárásálló. A határhőmérsékleti tartomány (-60 ° C .. + 80 ° C), a csövek kezelése védő gélréteggel biztosítja az UV-sugarak ellenállását. Ezen felül az anyag ellenáll a szélnek (a határérték 300 km / h). Egyes gyártók szerint a csőszerelvények ellenállnak a földrengésnek.

- Tűzállóság. Az üvegszál fő alkotóeleme a nem éghető üveg, tehát az anyag alig tűzveszélyes. Égéskor a mérgező gáz-dioxin nem szabadul fel.

Az üvegszál alacsony hővezető képességgel rendelkezik, ami magyarázza annak hőszigetelő tulajdonságait.

Amint a belső falak elhasználódnak, a szálak ki vannak téve és lehasadnak - a részecskék bejuthatnak a szállított közegbe.

Üvegszálas cső gyártási technológiák

A késztermék fizikai-mechanikai tulajdonságai a gyártási technikától függenek. A kompozit szerelvények négy különféle módon készülnek: extrudálás, pultrúzió, centrifugális öntés és tekercselés.

1. technológia - extrudálás

Az extrudálás egy technológiai folyamat, amelynek alapja egy pasztaszerű vagy nagyon viszkózus anyag egy formázószerszámon keresztüli folyamatos erőltetése. A gyantát összekeverjük zúzott üvegszállal és műanyag edzőszerrel, majd betápláljuk az extruderbe.

A nagy teljesítményű extrudáló vonal lehetővé teszi, hogy kerete nélküli kompozit termékeket alacsony áron kapjon, ám az alacsony mechanikai tulajdonságok miatt korlátozott a kereslet. A polimer mátrix alapja a polipropilén és a polietilén.

2. technológia - Pultrúzió

A Pultrusion egy állandó keresztmetszetű, hosszú átmérőjű, összetett hosszú elemek gyártásának technológiája. A hegesztett formázó szerszámon (+140 ° C) áthaladva a részeket „kihúzzák” hőre keményedő gyantával impregnált üvegszálas anyagból.

Az extrudálási eljárástól eltérően, ahol a nyomás a meghatározó befolyás, a pulzáló egységben ezt a szerepet a húzóhatás játszik.

Technológiai folyamat:

- A tekercsekből származó szálas szálakat egy polimerfürdőbe táplálják, ahol hőre lágyuló műanyagokkal impregnálják őket.

- A feldolgozott szálak áthatolnak egy előformáló egységen - a szálak igazodnak, és megkapják a kívánt alakot.

- A kikeményedett polimer belép a szerszámba. Több fűtőelem miatt optimális polimerizációs mód jön létre, és a húzási sebességet választják.

A kikeményített terméket húzógéppel húzza és szeletekre vágja.

A pultrált technológia megkülönböztető tulajdonságai:

- elfogadható polimerek - epoxi, poliészter gyanták, vinilok;

- húzási sebesség - az innovatív, optimalizált "pultruded" polimerek használata lehetővé teszi a kibővítés felgyorsítását 4-6 m / perc sebességgel. (standard - 2-3 m / perc);

- felfutás futás: minimum - 3,05 * 1 m (húzóerő legfeljebb 5,5 t), maximum - 1,27 * 3,05 m (erő - 18 t).

A kimenet tökéletesen sima külső és belső falakkal ellátott cső, magas szintű és szilárdsági mutatókkal.

A módszer hátrányai nem az eredeti termék minőségére vonatkoznak, hanem magára a technológiára. Érvek „ellen”: a gyártási folyamat magas költsége és időtartama, képtelenség nagyméretű átmérőjű csövek gyártására, amelyeket jelentős terheléshez terveztek.

3. technológia - Centrifugális öntés

Svájci társaság Hobas kifejlesztett és szabadalmaztatott centrifugális formázási technika. Ebben az esetben a gyártást a cső külső falától a belsőig egy forgó forma segítségével hajtják végre. A csővezeték összetétele tartalmazza: zúzott üvegkábeleket, homok- és poliésztergyantákat.

A nyersanyagokat egy forgó mátrixba táplálják be - kialakul a csővezeték külső felületének szerkezete. A termelés folyamán a szilárd komponenseket, a töltőanyagot és az üvegszálas keverednek a folyékony gyantával - a polimerizáció gyorsabban megy végbe a katalizátor hatására.

További előnyök:

- az eredeti termék méretének nagy pontossága (a forgó forma belső része megfelel a kész termék külső átmérőjének);

- képesség bármilyen vastagságú fal öntésére;

- a polimer kompozit magas gyűrűssége;

- sima felület kialakítása a csőszerelvényeken kívül és belül.

Az üvegszálas csövek centrifugális előállításának hátránya a végtermék energiaintenzitása és magas költsége.

4. technológia - progresszív tekercselés

A legnépszerűbb technika a folyamatos tekercselés.A csövet úgy hozzák létre, hogy a tüstet üvegszállal váltakozva hűtési folyamatokkal ellátott polimerekkel állítják elő. A termelési módszernek több alfaja van.

Spirál gyűrűs technológia

A rostos targonca egy speciális gyűrű, amelynek kerületén szálakkal ellátott fonák vannak.

A munka elem folyamatosan mozog a mozgó keret tengelye mentén és elosztja a szálakat a spirális vonalak mentén.

A módszer fő előnyei:

- egyenletes szilárdság az autópálya teljes felületén;

- kiváló szakítószilárdsági tolerancia - a repedések kizártak;

- változatos átmérőjű és keresztmetszetű termékek összeállítása komplex konfigurációval.

Ez a technika lehetővé teszi nagy szilárdságú csövek előállítását, amelyeket nagy nyomás alatt történő működésre terveztek (szivattyú-kompresszor mérnöki hálózatok).

Spirál szalagtekercselés

A technika hasonló az előzőhöz, a különbség az, hogy a targonca egy keskeny szálakból áll. Sűrű megerősítő réteget érhetünk el az áthaladások számának növelésével.

Olcsóbb berendezés vesz részt a gyártásban, mint a spirál-gyűrűs módszer, azonban a „szalag” tekercselés néhány jelentős hátrányát rejti magában:

- korlátozott teljesítmény;

- a szálak laza lerakása csökkenti a csővezeték szilárdságát.

A spirális szalag módszer releváns az alacsony, közepes nyomású csőszerelvények gyártásakor.

Hosszirányú-keresztirányú módszer

Folyamatos tekercselést hajtanak végre - a targonca a hosszirányú és keresztirányú szálakat egyidejűleg helyezi el. Nincs fordított mozgás.

A módszer jellemzői:

- Főleg 75 mm-es keresztmetszetű csövek készítésénél használják;

- lehetőség van az axiális menetek feszítésére, amelynek következtében szilárdság érhető el, mint a spirális módszernél.

A hosszirányú keresztirányú technológia nagyon eredményes. A gépek lehetővé teszik az axiális és a gyűrűs erősítés arányának széles tartományban történő megváltoztatását.

Ferde keresztirányú hosszanti technológia

A Kharkov mérnökök fejlesztése igényes a hazai gyártók körében. Keresztezett tekercseléskor a targonca „fátylat” jelenít meg, amely kötőanyag-szálakból álló kötegből áll. A szalagot enyhén átfedő szögben táplálják a keretbe az előző fordítógyűrű-megerősítéssel.

A teljes tüske feldolgozásának befejezése után a szálakat hengerekkel gördítik be - a kötőanyag-polimerek maradványait eltávolítják, az erősítő bevonatot tömörítik.

A keresztrétegű hengerlés jellemzői:

- üvegszálas tömörség;

- a gyártott csövek korlátlan átmérője;

- magas dielektromos tulajdonságok a folyamatos megerősítés hiánya miatt a tengely mentén.

A „keresztrétegű” üvegszál rugalmassági modulusa rosszabb, mint a többi módszer hasonló paramétere. A rétegek közötti repedések kockázata miatt a módszer nem kivitelezhető nagynyomású csővezetékek létrehozásakor.

Üvegszálas cső választási paraméterek

Az üveg kompozit csövek kiválasztása a következő kritériumok alapján történik: merevség és tervezési nyomás, kötőanyag-alkatrész típusa, a falak szerkezeti jellemzői és a csatlakoztatás módja. A jelentős paramétereket a kísérő dokumentumok és az egyes csövek feltüntetik - rövidítve.

Merevség és nyomás besorolása

Az üvegszál merevsége meghatározza az anyag képességét, hogy ellenálljon a külső terheléseknek (a talaj súlyossága, a forgalom) és a falak belső nyomásának.Az ISO szabvány szerint a csőszerelvényeket többféle merevségi osztályba sorolják (SN).

A merevség fokozódik az üvegszálas cső falvastagságának növekedésével.

A névleges nyomás (PN) szerinti osztályozás tükrözi a termékek fokozatosságát a biztonságos folyadéknyomáshoz viszonyítva +20 ° C hőmérsékleten a teljes élettartam (kb. 50 év) alatt. A PN mértékegysége MPa.

Néhány gyártó, például a Hobas, két paraméter (nyomás és merevség) együttes tulajdonságait jelzi egy frakción keresztül. Azokat a csöveket, amelyek üzemi nyomása 0,4 MPa (PN-4 osztály) és 2500 Pa merevségi fok (SN), - 4/2500 jelöléssel látják el.

A kötőanyag típusa

A cső működési tulajdonságai nagyban függnek a kötőanyag típusától. A legtöbb esetben poliészter vagy epoxi adalékanyagokat használnak.

A PEF kötőanyagok jellemzői

A falak hőre keményedő poliészter gyantákból vannak üvegszállal és homokdal kiegészítve.

Az alkalmazott polimerek fontos tulajdonságokkal rendelkeznek:

- alacsony toxicitás;

- keményítés szobahőmérsékleten;

- megbízható csatlakoztatás üvegszálakkal;

- kémiai tehetetlenség.

A PEF polimerekkel ellátott kompozit csövek nem vannak kitéve korróziónak és agresszív közegeknek.

Epoxi tulajdonságok

A kötőanyag megnöveli az anyag szilárdságát. Az epoxidokkal alkotott kompozitok hőmérsékleti határértéke +130 ° C-ig terjedhet, és a maximális nyomás 240 atmoszféra.

További előnye a szinte nulla hővezető képesség, tehát az összeszerelt csomagtartóra nincs szükség további hőszigetelésre.

Kompozit csövek faldekorációja

A terv szerint megkülönböztetik: egy-, két- és háromrétegű üvegszálas csöveket.

Az egyrétegű termékek jellemzői

A csövek nem tartalmaznak védőbéléssel ellátott bevonatot, ezért olcsóbbak. A csőszerelvények jellemzői: a használat nehézsége a nehéz terepen és a zord éghajlatú régiókban.

Ezeket a termékeket szintén gondosan kell telepíteni - nagy mennyiségű árok ásása, homokos "párna" elrendezése. De a beszerelési munka becslése ennek következtében nő.

A kétrétegű csövek jellemzői

A termékek belseje egy filmbevonattal van bélve - nagynyomású polietilén. A védelem növeli a kémiai ellenállást és javítja a vezeték szorosságát külső terhelések mellett.

Az olajvezetékekben található szerelvények működése azonban felfedte a kétrétegű módosítások gyengeségeit:

- tapadás hiánya a szerkezeti réteg és a bélés között - a falak szilárdságának megsértése;

- a védőfólia rugalmasságának romlása nulla hőmérsékleten.

Gáztartalmú közeg szállításakor a bélés lemerülhet.

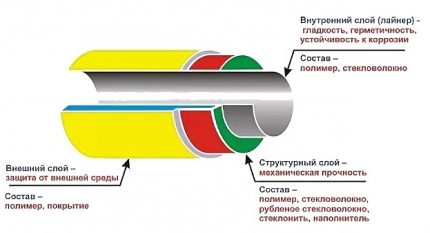

Háromrétegű csőparaméterek

Üvegszálas cső szerkezete:

- Külső polimer réteg (1-3 mm vastag) - a mechanikai és kémiai ellenállás növekedése.

- Szerkezeti réteg - a termék szilárdságáért felelős szerkezeti réteg.

- Bélés (vastagsága 3-6 mm) - üvegszálas belső héj.

A belső réteg sima, szoros és kiegyenlíti a belső nyomás ciklikus ingadozásait.

Üvegszálas dokkoló módszer

A csatlakoztatási módszer szerint a kompozit csőszerelvények választékát négy csoportra osztják.

1. csoport - aljzattal ellátott dokkoló

Az elasztikus gumi tömítéseket illesztési hornyokban kell felszerelni a cső végének tüskéire. A leszállási gyűrűk elektronikus vezérlésű készülékeken vannak kialakítva, biztosítva azok helyének és méretének pontosságát.

2. csoport - foglalat tömítéssel és dugóval

A szárazföldi autópálya elrendezésekor kompenzálni kell a tengelyirányú erőknek a csővezetékre gyakorolt hatását. Erre a célra a tömítésen kívül egy ütközőt is le kell helyezni. Az elem fémkábelből, polivinil-kloridból vagy poliamidból készül.

3. csoport - karimás csatlakozás

Összetett csővezeték dokkolása szerelvényekkel vagy fémcsövekkel. Az üvegszál karimák csatlakoztatási méretei szabályozottak GOST 12815-80.

4. csoport - ragasztó rögzítés

Elválaszthatatlan csatlakozási módszer - a hegyekre erősítik az üvegszilárdító anyag összetételét, a poliészter összetevő hozzáadásával, „hideg” kikeményedéssel. A módszer biztosítja a vonal szilárdságát és szorosságát.

A védő belső réteg megjelölése

A csőtermékek előállításának módszertana lehetővé teszi a belső réteg eltérő összetételű termékek előállítását, amely meghatározza a vezetéknek a szállított közeggel szembeni ellenállását.

A hazai gyártók a következő védőbevonat jelölést alkalmazzák.

A levél jelzi az elfogadható felhasználást:

- A - folyadék szállítása csiszolóanyagokkal;

- P - hideg víz ellátása és ürítése, beleértve az ivást;

- X - megengedett felhasználás kémiailag agresszív gáz- és folyékony környezetben;

- D - melegvíz-ellátó rendszerek (75 ° C-os határérték);

- C - egyéb folyadékok, ideértve a magas savasságúkat is.

A védőbevonatot legfeljebb 3 mm réteggel kell felvinni.

A vezető gyártók termékeinek áttekintése

A bemutatott termékek sokasága között olyan jó hírű márkák szerepelnek, amelyek sok éves pozitív hírnevét képviselik. Ide tartoznak a vállalatok termékei: Hobas (Svájc), Steklokompozit (Oroszország), Amiantit (egy Szaúd-Arábiából származó konzerv gyártóüzemmel Németországban, Spanyolországban, Lengyelországban), az Ameron International (USA).

Fiatal és ígéretes kompozit üvegszálas csövek gyártói: Polyek (Oroszország), Arpipe (Oroszország) és üvegszálas üzem (Oroszország).

1. gyártó - HOBAS márka

A márkanévű gyárak az USA-ban és számos európai országban találhatók. A Hobas termékek világszerte elismerést kaptak kiváló minőségük miatt. A poliészter kötőanyaggal ellátott GRT csöveket üvegszálas és telítetlen poliészter gyanták centrifugális öntési technikájával készítik.

A Hobas kompozit csövek jellemzői:

- átmérő - 150-2900 mm;

- SN merevségi osztály - 630-10 000;

- PN nyomás szint - 1-25 (PN1 - nyomás nélküli csővezeték);

- belső bélés korróziógátló bevonat jelenléte;

- savállóság széles pH-tartományban.

Megkezdődött az alakított alkatrészek: könyök, adapterek, karimás csövek és pólók gyártása.

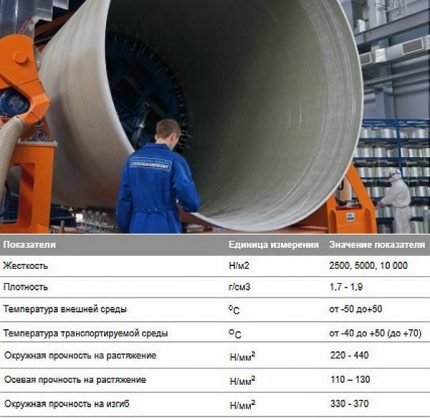

2. gyártó - Steklokompozit cég

A "Steklokompozit" cég létrehozott egy sort a Flowtech üvegszálas csövek gyártására, gyártási technológiája - folyamatos tekercselés.

Beépített berendezés kettős gyantás anyaggal. A belső réteg lerakásához csúcstechnológiás gyantákat használnak, és olcsóbb kompozíciókat alkalmaznak a szerkezeti rétegre. Ez a technika lehetővé teszi az anyagfogyasztás ésszerűsítését és a gyártás költségeinek csökkentését.

3. gyártó - Amiantit márka

Az Amiantit Flowtite csöveinek fő alkotóelemei az üvegszál, poliésztergyanta, homok. Az alkalmazott eljárás folyamatos tekercselés, amely lehetővé teszi egy többrétegű csővezeték létrehozását.

Az üvegszál szerkezete hat rétegből áll:

- nem szőtt szalag külső tekercselése;

- erőréteg - apróra vágott üvegszál + gyanta;

- középső réteg - üvegszál + homok + poliészter gyanta;

- ismételt teljesítményréteg;

- üvegszál és gyanta bélése;

- nemszőtt üvegszálas védőbevonat.

A vizsgálatok magas kopásállóságot mutattak - 100 ezer kavicscikluson a védőbevonat vesztesége 0,34 mm volt.

4. gyártó - Polyec

A Polyek LLC különféle módosításokat végez a Fpipes üvegszálas csőtermékeiben. A gyártási technika (folytonos ferde hosszirányú keresztirányú tekercselés) lehetővé teszi háromrétegű csövek létrehozását, akár 130 cm átmérőig.

A polimer kompozit anyagok a burkolatcsövek, a vízemelő oszlopok összeköttetéseinek, a vízellátó csővezetékek és a fűtési rendszerek létrehozásában vesznek részt.

Az üvegszálas csövek mellett a piac számos anyagot kínál más anyagokból - acél, réz, polipropilén, műanyag, polietilén stb. Melyeket megfizethető árának köszönhetően aktívan használnak a mindennapi felhasználás különböző területein - fűtés, vízellátás, szennyvíz, szellőztetés és más területeken.

A csövek tulajdonságaival különböző anyagokból megismerkedhet a következő cikkekben:

- Műanyag csövek: típusok, specifikációk, szerelési jellemzők

- Polipropilén csövek és szerelvények: PP-termékek típusai csővezetékek összeszereléséhez és csatlakoztatási módszerek

- Páraelszívó műanyag szellőzőcsövek: típusok, jellemzőik, alkalmazás

- Rézcsövek és szerelvények: a rézcsővezeték típusai, jelölése, elrendezésének jellemzői

- Acélcsövek: típusok, választék, műszaki jellemzők áttekintése és szerelési árnyalatok

Következtetések és hasznos videó a témáról

Gyártási technológia és az üvegszálas csövek felhasználásának megvalósíthatósága:

A folyamatos és szakaszos tekercselési technikák összehasonlítása:

A magánlakásokban az üvegszálas csöveket nagyon ritkán használják. Ennek fő oka a magas költségek a műanyag társaikhoz képest. Az ipari szférában azonban a kompozit minőségét elismerték, és az üvegszál elhasználódott fémvezetékeit nagymértékben felváltották..

Van kérdése a cikk elolvasása után? Kérdezd meg őket a megjegyzés blokkban - szakértőink megpróbálnak kimerítő választ adni.

Vagy szeretné kiegészíteni a bemutatott anyagot releváns adatokkal vagy példákkal a személyes tapasztalatok alapján? Kérjük, írja meg véleményét e cikk alatt.

Rézcsövek fűtésre: típusok, a jelölés sajátosságai + az alkalmazás jellemzői

Rézcsövek fűtésre: típusok, a jelölés sajátosságai + az alkalmazás jellemzői  Öntözési csövek az országban: a különféle csövek összehasonlító áttekintése

Öntözési csövek az országban: a különféle csövek összehasonlító áttekintése  Csövek elrejtése a fürdőszobában: a csövek elfedésének legjobb módjainak áttekintése

Csövek elrejtése a fürdőszobában: a csövek elfedésének legjobb módjainak áttekintése  Vízréz csövek: választék jelölés, alkalmazási kör, előnyei

Vízréz csövek: választék jelölés, alkalmazási kör, előnyei  Műanyag csövek: típusok, specifikációk, szerelési jellemzők

Műanyag csövek: típusok, specifikációk, szerelési jellemzők  Fűtőkábel a csatornavezetékekhez: típusok, hogyan kell kiválasztani és helyesen elvégezni a telepítést

Fűtőkábel a csatornavezetékekhez: típusok, hogyan kell kiválasztani és helyesen elvégezni a telepítést  Mennyibe kerül a földgáz magánházhoz történő csatlakoztatása: a gázellátás megszervezésének ára

Mennyibe kerül a földgáz magánházhoz történő csatlakoztatása: a gázellátás megszervezésének ára  A legjobb szárítógéppel ellátott mosógépek: modellek értékelése és vásárlói tippek

A legjobb szárítógéppel ellátott mosógépek: modellek értékelése és vásárlói tippek  Mi a fény színhőmérséklete és milyen árnyalatok vannak a lámpák hőmérsékletének az igényeinek megfelelő megválasztásában?

Mi a fény színhőmérséklete és milyen árnyalatok vannak a lámpák hőmérsékletének az igényeinek megfelelő megválasztásában?  Gejzír csere egy apartmanban: csere papírmunka + alapvető normák és követelmények

Gejzír csere egy apartmanban: csere papírmunka + alapvető normák és követelmények

Egyszer nem választottam a megfelelő üvegszálas csöveket a vízellátáshoz és a problémákhoz, természetesen sokat hoztak nekem. Bizonyos okok miatt panaszkodtak a részecskék miatt a vízben, de folyamatosan áramoltak.