Doe-het-zelf pyrolyse-ketel: apparaat, circuits, werkingsprincipe

De term "pyrolyse" verwijst naar een proces waarbij er een vertraagde verbranding van vaste brandstof plaatsvindt om een gasvormig medium te produceren. Ondanks de 'professorial'-naam van de structuur, is het maken van een pyrolyse-ketel met je eigen handen relatief eenvoudig en zelfgemaakte producten komen vrij vaak voor in de praktijk.

De verklaring is simpel: een houtgestookte gasketel is gemakkelijker te onderhouden, vaak efficiënter en zuiniger dan andere vergelijkbare apparatuur. Laten we eens kijken hoe dergelijke apparatuur werkt en wat er nodig is voor de fabricage ervan.

De inhoud van het artikel:

Het principe van de werking van pyrolyse-ketels

Ketels van verwarmingssystemen, waarbij vaste brandbare materialen als brandstof worden gebruikt, behoren naast de klassiekers ook tot pyrolyse-constructies. Meestal worden ze gasgenererende ketels genoemd.

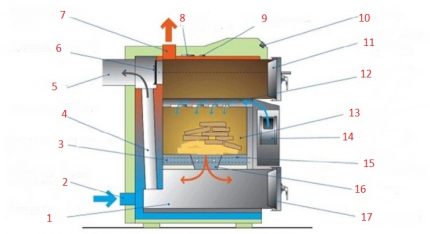

Om het werkingsprincipe van een thuispyrolyse-ketel beter te begrijpen, is het logisch om het apparaat van een dergelijke techniek zorgvuldig te overwegen. Laten we beginnen met de kenmerken van de oven als het belangrijkste onderdeel van de verwarmingsstructuur. In feite is het werkgebied van de brandstofkamer van de pyrolyse-ketels verdeeld in twee gescheiden kamers.

Een van deze kamers is geladen met vaste brandstof - brandhout, pellets, briketten, enz. Daar begint het primaire proces van het verbranden van vaste brandstof met beperkte luchttoevoer. In deze staat brandt de brandstof niet, maar smeult. Gassen die bij langzame verbranding vrijkomen, komen in een ander deel van de kamer terecht - de actieve, waar ze zelfs bij een verhoogde luchttoevoer intensief opbranden.

Technisch gezien wordt een vergelijkbaar verbrandingsproces op een eenvoudige manier geïmplementeerd. De subregio's van de gemeenschappelijke kamer worden eenvoudig gescheiden door het rooster en het mondstuk. Het bovenste deel van de kamer is een passieve oven, het onderste deel van de kamer is een actieve oven. In dit geval moet rekening worden gehouden met een ontwerpkenmerk: de bovenste luchttoevoer naar de brandstofkamer (bovenste explosie).

Dit onderscheidt eigenlijk het ontwerp van de gasketel van het klassieke eenkamerontwerp, waarbij de lagere stroom wordt gebruikt.

Technologisch gezien is voor de opstelling van pyrolyse-ketels een karakteristiek moment ook de organisatie van geforceerde trek. Het ontwerp van de tweetraps vuurhaard heeft een hoge aerodynamische weerstand. Daarom is er geen manier om een luchtpomp te installeren.

Hoe werkt de ketel in de praktijk?

Het is handig om het praktische gebruik van apparatuur stapsgewijs te overwegen:

- Brandhout laden - liggend op het rooster van het bovenste gedeelte van de camera.

- Ontsteking van brandstof en opstarten van de rookpomp.

- De vorming van houtgas bij een temperatuur van 250-850 ° C.

- De overgang van houtgas naar het onderste deel van de oven.

- Verbranding van houtgas met extra luchttoevoer.

Verder wordt de warmte die wordt verkregen in het onderste gebied van de brandstofkamer gebruikt om het koelmiddel te verwarmen. De koelvloeistof kan zowel waterig medium als lucht zijn.

Als u aandacht besteedt aan alle bestaande ontwerpen van thuisketels die op vaste brandstof werken, is het traditionele alternatief het belangrijkste alternatief voor de pyrolyse-ketel.

Dit is een vergelijkbare versie van een houtgestookte ketel, waar er een ongedeelde vuurhaard is en het principe van lagere luchttoevoer naar de verbrandingskamer werkt. Maar zo'n systeem wordt als minder efficiënt en oneconomisch beschouwd vanwege de snelle verbranding van brandstof.

De pyrolyse-ketel kan een prestatiecoëfficiënt van 85-95% produceren onder de voorwaarde van 100% belasting. Bij een belasting van minder dan 50% neemt het rendement echter sterk af. Daarom raden fabrikanten van pyrolyse-apparatuur gebruikers aan om apparatuur met maximale belasting te bedienen.

Een vergelijkbare aanpak geldt voor zelfgemaakte constructies, mits deze volledig voldoen aan het klassieke pyrolyse-schema en de operationele eisen.

Voor de "pyrolyse" -vereisten moet worden opgemerkt, nogal streng:

- verplichte uitrusting met een luchtpomp;

- toelaatbaar brandstofvochtigheid niet hoger dan 25-35%;

- apparatuurbelasting niet minder dan 50%;

- retourtemperatuur niet lager dan 60 ° С;

- alleen laden met een grote brandstofmassa.

Er moet ook worden opgemerkt dat de hoge kosten pyrolyse-systemen industriële productie. Dit is waarschijnlijk de reden waarom de doe-het-zelf-optie erg populair is.

Zelfgemaakte pyrolyse-ketel

In de regel wordt bij de vervaardiging van dergelijke verwarmingsapparatuur met hun eigen handen het populaire Beljaev-schema als basis genomen. Dit wil niet zeggen dat dit een simpele oplossing is waarmee je zonder problemen een heater kunt maken. Maar misschien een van die oplossingen die echt kunnen worden geïmplementeerd.

Voor de productie van apparatuur volgens dit schema heeft de meester nodig:

- metalen buis (d = 32; 57; 159 mm);

- profielpijp (s = 60x30; 80x40; 20x20 mm);

- stalen strip (20x4; 30x4; 80x4 mm);

- vuurvaste baksteen;

- metalen plaat;

- luchtpomp;

- temperatuursensor.

Het is ook noodzakelijk om een complete set bankgereedschappen te hebben, plus een lasmachine (en lasser vaardighedenrespectievelijk).Het werk aan de vervaardiging van een pyrolyse-ketel met uw eigen handen is duidelijk niet alleen overweldigend. Er is minimaal één assistent nodig.

Allereerst is het volgens het geselecteerde schema noodzakelijk om bladdetails van de structuur op te stellen. Het wordt aanbevolen om plaatpanelen voor te bereiden en ze op maat te snijden met professionele precisie-apparatuur.

Toepassing voor het snijden van een handgereedschap zoals "grinder" vereist ook enige vaardigheden en veiligheidsmaatregelen tijdens bedrijf, maar zorgt niet voor snijnauwkeurigheid, wat vervolgens de kwaliteit van de lasprestaties beïnvloedt. Met dit punt moet rekening worden gehouden. Een redelijke oplossing voor het snijden van metalen platen is een bestelling in een mechanische werkplaats.

Montage van interne onderdelen van apparatuur

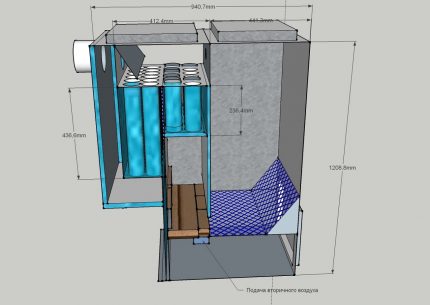

Van een deel van de metalen platen is het nodig om een brandstofkamer te maken. Hiervoor wordt een materiaal dat overeenkomt met de circuitparameters aangesloten en gelast. Er moet een ontwerp met twee kamers worden verkregen, dat moet worden aangevuld met luchtkanalen.

Deze elementen van de brandstofkamer zijn gemaakt van een metalen kanaal of er wordt een profielpijp gebruikt voor de fabricage. Gaten worden geboord over het hele gebied van de voorkant van het kanaal.

Lager niveau, in de buurt van de actieve verbrandingskamer, stort een metalen buis (secundaire luchttoevoer) op een muur die zich over de luchtkanalen bevindt. Vervolgens begint het werk met buizen, aangezien de montage van een buisvormige warmtewisselaar is aangebroken.

Dit deel van het pyrolyse-systeem is gemaakt van metalen buizen d = 57 mm:

- Twee metalen platen worden op maat van de tekening genomen en het markeren wordt gedaan.

- Op basis van de markering voor de locatie van de buizen worden gaten d = 60 mm uitgesneden op de plaat.

- Buizen d = 57 mm lang worden gesneden.

- De uiteinden van de buizen worden in de gaten van één vel gestoken en gebroeid.

- Herhaal de bewerking met een ander vel.

De output moet een voltooide warmtewisselaar zijn, die is bevestigd aan het ketellichaam waar het circuit aangeeft.

Naast de warmtewisselaar (op het bovenste niveau) is een gasklep geïnstalleerd. Dit onderdeel is voorzien van een handgreep en is tevens aan de constructie gelast. Het eindgedeelte van het gasklephuis wordt afgesloten met een stuk plaat met een buis onder de schoorsteen.

Dan rest alleen nog het voorpaneel van de brandstofkamer te lassen met ramen voor deuren onder elk van de twee secties en een module voor de luchtpomp.

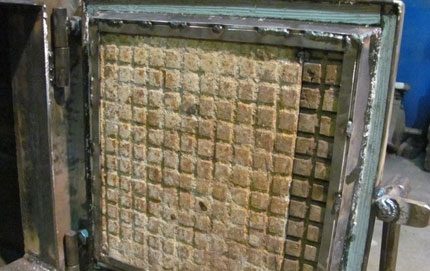

Alvorens het frontpaneel te installeren, moet de binnenkant van de verbrandingskamers worden versterkt met vuurvaste stenen. Dit materiaal wordt op maat gesneden, deels schuin. De steen wordt gemalen en aangepast op de plaats van leggen.

Beide brandgedeelten van de brandstofkamer van de ketel worden blootgesteld aan vuurvaste stenen. Tegelijkertijd wordt het gebied van de flappen van de luchtuitlaat (toevoer) leidingen netjes rondgelegd. Nadat de steen is neergelegd, wordt het voorpaneel geïnstalleerd.

In feite kan de hoofdassemblage van de pyrolyse-ketel in dit stadium als voltooid worden beschouwd. De geassembleerde structuur moet worden verwerkt - verwijder kalk van lassen, maak lassen schoon, trim als er ergens kleine onregelmatigheden zijn.

De volgende stap is het sluiten van de geassembleerde structuur in een afgesloten behuizing.Dit deel van de structuur is ook gemaakt van metalen platen. Er moet echter eerst een druktest worden uitgevoerd.

Testen en eindmontage van de constructie

De gemonteerde structuur moet worden getest. Verplichte maatregelen - controleer op dichtheid van het ketelgebied waar de koelvloeistof moet circuleren. Om de warmtewisselaar onder druk te testen, worden er tijdelijk pluggen geïnstalleerd op de aanvoer- en retourleidingen van het koelmiddel.

Vervolgens wordt de warmtewisselaar gevuld met water. Het is raadzaam om warm water van het verwarmingsnetwerk of warmwatervoorziening te gebruiken om lassen te kunnen controleren in de omstandigheden van thermische uitzetting van het metaal.

Als er geen lekken zijn aan de naden van de warmtewisselaar, wordt het water afgevoerd en worden de metalen structuren van de pyrolyse-ketel omlijst door externe metalen panelen. Ook in dit stadium worden de deuren van de ramen van de secties van de verbrandingskamer vervaardigd en opgehangen.

De deuren van de pyrolyse-installatie moeten worden uitgevoerd, rekening houdend met bedrijfsomstandigheden bij hoge temperaturen. Daarom worden deze structurele elementen meestal gemaakt (of gebruikt reeds gemaakt) van gietijzer met extra thermische versterking door chamotte baksteen.

De laatste fase is de installatie van een pyrolyse-ketel op de plaats van zijn toekomstige werking. Installatie van de structuur wordt uitgevoerd op de fundering of op een betonplaat. De hoogte van de fundering (plaat) ten opzichte van het maaiveld wordt aanbevolen om een grootte van niet minder dan 100 mm te behouden.

Na installatie en evenwicht per niveau, wordt het onderste deel van de ketel op de fundering bevestigd. Het blijft om de schoorsteen aan te sluiten, een luchtpomp te installeren en de toevoer- / afvoerleidingen voor koelvloeistof aan te sluiten.

Zelf een pyrolyse-ketel ontwerpen is een klus die een aanzienlijke investering in inspanning vergt. Natuurlijk kunt u qua financiële middelen niet zonder overhead.

Misschien kost de aankoop van materiaal en het gebruik van diensten van derden minder dan de kosten van industriële apparatuur. Het verschil is echter waarschijnlijk niet zo groot. Maar de belangrijkste vraag gaat niet over geld.

Conclusies en nuttige video over het onderwerp

Over de onafhankelijke vervaardiging van een pyrolyse-ketel:

Technisch onafhankelijke productie van pyrolyse-ketels zonder de beschikbaarheid van een geschikte basis is een uiterst complex proces. Ook vereist zijn professionele vaardigheden in het werken met metaal, een duidelijk begrip van technische schema's en technologische subtiliteiten van de productie van ketelapparatuur. Zonder dit alles zou u niet eens aan het werk moeten gaan.

Als u over de nodige kennis en vaardigheden beschikt en waardevol advies kunt geven over het monteren van de pyrolyse-ketel aan andere bezoekers van de site, laat dan uw opmerkingen achter, deel de geheimen van bekwaamheid en stel vragen in het blok onder het artikel.

Waterstof verwarmingsketel: apparaat + werkingsprincipe + selectiecriteria

Waterstof verwarmingsketel: apparaat + werkingsprincipe + selectiecriteria  Gasketel met een elektrische generator: apparaat, werkingsprincipe, een overzicht van de beste merken

Gasketel met een elektrische generator: apparaat, werkingsprincipe, een overzicht van de beste merken  Doe-het-zelf olieketel: een zelfgemaakte afvalketel maken

Doe-het-zelf olieketel: een zelfgemaakte afvalketel maken  Doe-het-zelf verwarmingsketelleidingen: schema's voor vloer- en wandketels

Doe-het-zelf verwarmingsketelleidingen: schema's voor vloer- en wandketels  Gasketel voor vloeibaar gas: werkingsprincipe, typen, hoe de juiste + fabrikantenbeoordeling te kiezen

Gasketel voor vloeibaar gas: werkingsprincipe, typen, hoe de juiste + fabrikantenbeoordeling te kiezen  Aanpassing van gasketelautomatisering: apparaat, werkingsprincipe, afstemtips

Aanpassing van gasketelautomatisering: apparaat, werkingsprincipe, afstemtips  Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening

Hoeveel kost het om gas op een privéwoning aan te sluiten: de prijs voor het organiseren van de gasvoorziening  De beste wasmachines met droger: modelbeoordeling en klantentips

De beste wasmachines met droger: modelbeoordeling en klantentips  Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen

Wat is de kleurtemperatuur van het licht en de nuances bij het kiezen van de temperatuur van de lampen om aan uw behoeften te voldoen  Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

Vervanging van een geiser in een appartement: vervangend papierwerk + basisnormen en eisen

In de fase van het bouwen van een huis heb ik ontslagen om een pyrolyse-ketel te kopen, omdat deze elk type brandstof kan verwerken en het rendement hoog is. Maar hij ging winkelen, keek naar de prijzen en veranderde van gedachten. De ketels, die goedkoper zijn, zijn dunwandig, maar ik heb de dure import niet gehaald.

Ik doe het zeker niet zelf, ik moet een professionele lasser zijn en ik kook op huishoudniveau. Welnu, investeringen in metaal, buizen en extra gereedschappen zijn ook aanzienlijk. Hoewel, als je het voor jezelf doet, je zeker bent van de kwaliteit, dat is zeker.