Trykk for drivstoffbriketter: alternativer for å produsere installasjoner for å trykke sagflis med egne hender

Å drukne med sagflis eller spon er en vanlig ting for innbyggerne i landet vårt, lånt i europeiske land. Deres popularitet skyldes billigheten av råvarer og den gode spesifikke brennverdien under forbrenning. Ved å lage en hjemmelaget brikettpresse, kan du få drivstoff av høy kvalitet nesten for ingenting.

Vi vil snakke om hvordan lage en enkel og billig maskin for fremstilling av brikettbrensel. I artikkelen vi har foreslått, blir designet gitt, monteringstips gitt. Produksjonsteknologien og kravene til kildematerialet er gitt.

Innholdet i artikkelen:

Brikettteknologi

Produksjon av pellets og briketter fra trebearbeidingsavfall ved pressing er en lenge etablert prosess. Derfor, når du lager en hjemmelaget maskin for å få høykvalitets "Eurodroves", trenger du ikke å finne opp noe, men du kan bruke eksisterende praksis.

Beskrivelse av fysikk i prosessen

Bruken av løs tremateriale til oppvarming finner sin anvendelse i små kjelerom og ovner. Sagflis gir samme energi som et tre med lignende masse og fuktighet, men å lagre det i sin naturlige tilstand fører til utseendet til smuss og støv. Derfor presses slikt avfall til briketter av forskjellige former.

Med noen antagelser kan vi si at trevirke består av fiber (cellulose) og dets bindende stoff - lignin. Hver forekomst av sagflis og spon beholder sin integritet takket være denne polymeren. For å etablere sterke bindinger mellom de enkelte stykkene, må de også limes.

Under pressing genereres sterkt trykk på sagflisene, som et resultat av at lignin frigjøres fra dem og holder materialet sammen i en form. Denne forbindelsen er selvfølgelig ikke så sterk som i heltre, men den er nok slik at den resulterende briketten ikke faller fra hverandre.

Mengden lignin i tre med relativt tørr masse avhenger av treslaget:

- gran: 30%;

- furu: 27%;

- gran: 27%;

- osp: 22%;

- bjørk: 19%.

Jo høyere andel lignin, jo mindre trykk er nødvendig for å isolere det. Derfor er det lettere å produsere briketter uavhengig basert på sagflis fra gran enn fra bjørk.

I tillegg til den klassiske pressen for produksjon bulkdrivstoff det er fremdeles en ekstruderingsmaskin. Essensen av arbeidet hans er at under påvirkning av skruen passerer stoffet gjennom en gradvis innsnevrende kanal.

Som et resultat skapes veldig høyt trykk. Implementeringen av dette alternativet hjemme er imidlertid kompleks og krever spesifikk kunnskap, så det er bedre å holde seg på modeller med en form.

Bruk av lim

I industriell produksjon av presset drivstoff brukes maskinverktøy for å skape et trykk i området 500 - 3000 atm. For noen produsenter (for eksempel det tyske selskapet “RUF”) oppstår brikettdannelse på grunn av en kombinasjon av kompresjon med en styrke på 2000 atm. og oppvarming av fôret til en temperatur på 150 ° C. Tettheten til slike produkter når 1,2 kg / dm3.

Hvis du lager en brikettpresse fra improvisert materiale med egne hender, vil du ikke kunne oppnå slike egenskaper. Derfor vil produkter definitivt ha en lavere tetthet og være mer utsatt for søl.

Kompensere for utilstrekkelig ligninfrigjøring og oppnå større styrke sagflisbriketter mulig ved å legge til et lim fra tredjepart, for eksempel:

- Flytende leire. Den nødvendige massefraksjonen av dette bindemidlet oppløst i vann er fra 5 til 10% av den totale vekten.

- Vått bølgepapp.

- Det billigste tapetlimet fortynnet i vann.

Prosentandelen av bølgepapp eller lim bestemmes eksperimentelt, siden det avhenger av sagflisens størrelse, fuktighetsinnholdet og trykket som dannes i formen.

Krav til brukte råvarer

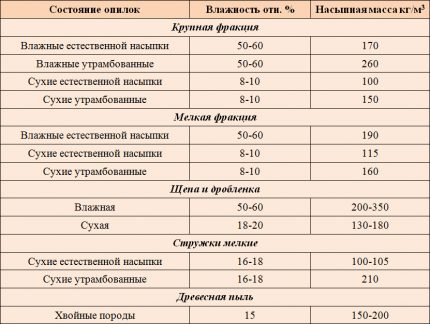

Selv når du bruker industrielt utstyr, er det vanskelig å få tak i briketter eller pelletter av høy kvalitet fra treavfall hvis tykkelsen er mer enn 4 mm. Størrelsen på materialet for hjemmelagde enheter skal være mindre. Dette skyldes lavere trykk og mangel på oppvarming av råvaren.

Ideelt sett bør sagflisens diameter og flisetykkelse ikke overstige 2 mm. De aller fleste treavfall er egnet for disse parametrene.

Men det er tider når råvaren er tilstoppet med små grener, flis eller en sylteagurk (biter av bark). Før du trykker på, for å oppnå en homogen masse, er det nødvendig å utføre en foreløpig forberedelse - å slipe materialet ved å føre det gjennom en knuser.

For å oppnå en god briketttetthet, bør råvarer tilstoppet med gress, sand eller jord unngås. Jord- og plantelaget har i motsetning til leire ikke snerpende egenskaper, så det pressede produktet vil lett smuldre opp.

Det er også nødvendig å observere tilstanden på prosentandelen av mengden bark - den skal ikke være mer enn 5%. Det er umulig å måle dette, men visuelt sett ser sagflis med et betydelig volum av obzolen mørkere ut. Sagflis må være tørt. Økt luftfuktighet fører til større sprøhet av briketten og en reduksjon i dens spesifikke brennverdi.

Du kan tørke råvarene om sommeren, enten i solen eller i et ventilert rom. Om vinteren bør tørking utføres i verandaen eller andre vaskerom med en liten positiv temperatur. For mer intens fordampning kan du bruke tvungen ventilasjon.

Hvis trykket i en hjemmelaget presse for fremstilling av sagflisbriketter ikke er tilstrekkelig til å isolere lignin, tørkes ikke råvarene, og tvert imot, med et ekstra bindemiddel, de blir dynket i vann. I dette tilfellet oppnås bedre enhetlighet ved blanding, og overflødig fuktighet vil bli fjernet ved å tømme.

Hovedelementene i pressen

Hovedelementene i en vanlig presse er en form (et glass der løs substans er plassert), et stempel og en trykkgenererende mekanisme. Det er enkelt å lage dem selv, da de er typiske for briketteringsmaskiner.

Mold enhet

Et glass der sagflis eller spon helles, kalles en form eller et kammer. Brikettparametrene vil avhenge av dens geometri.

Typisk er et kammer konstruert av et stykke stålrør eller profilrør. Stempelets base, som kommer inn i glasset, er kuttet ut fra en tykkvegget (minst 3 mm tykk) plate.

Ved fremstilling av formen må forholdet mellom følgende verdier tas i betraktning:

- tverrsnittsareal av formen (e), cm2);

- trykk påført stempelet (u, kgf);

- spesifikt trykk på råvarer (p, kgf / cm2).

Disse verdiene er relatert til forholdet:

p = u / s

Briketter som bruker et ekstra bindemiddel holder formen godt hvis de blir dannet ved et spesifikt trykk på mer enn 150 atm. (1 atm. ≈ 1 kgf / cm2). Basert på muligheten for den skapt kraft av stempelet, beregnes tverrsnittsarealet til kammeret.

For eksempel, hvis det er en hydraulisk knekt på 10 tonn, så:

s < u / p = 10000/150 = 67 cm2.

For slike forhold er et profil firkantet rør med en sidelengde på 80 mm eller et rundt rør med en nominell diameter på opptil 90 mm egnet.

Lengden på den resulterende briketten (l) avhenger av høyden på formen (h), tettheten av råvarer i det originale tørre (q1) og brikett (q2) tilstand:

l = h * (q1 / q2)

I tillegg, etter den første komprimeringen, kan du igjen legge chips til glasset og gjenta prosedyren. På denne måten kan du bringe lengden på det resulterende produktet til nesten høyden på pressekammeret.

I prosessen med å komprimere sagflis frigjøres fuktighet fra briketten. For at det skal gå fritt ut, er kameraet perforert med små, men ofte plasserte hull.

Etter at briketten er dannet, må den trekkes ut av formen. Å bruke en fjær og en falsk bunn, som ofte anbefales på Internett, er upraktisk. Høyt trykk komprimerer fjæren fullstendig, og over tid blir dens form buet, som et resultat av at den mister egenskapene.

Derfor må du enten lage en avtakbar bunn av formen og skyve briketten, eller bygge et sammenleggbart glass. I det andre tilfellet må han lage en ekstra skjorte fra baren.

Tilgjengelige måter å skape press på

Det er tre vanlige måter å oppnå trykk på, som er godt egnet for en egenprodusert press for å produsere drivstoffbriketter: bruk av en spak, en hydraulisk knekt eller en skrue. Hver av dem er bra på sin måte, og implementeringen i praksis er ikke veldig komplisert.

Bruk muskelstyrke og innflytelse

Vanligvis tas et metallrør som en spak. Det skal ikke bøye under påvirkning av muskulær styrke til en person. For eksempel er et forsterket vannrør med en diameter på 40 eller 50 mm og en veggtykkelse på 4 - 4,5 mm godt egnet.

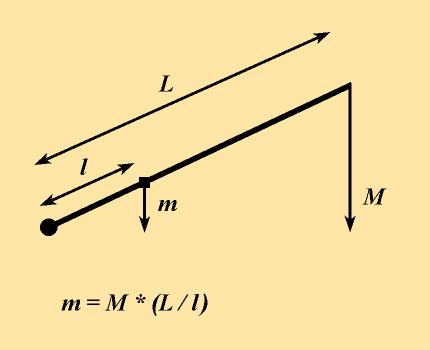

Lengden på spaken og avstanden fra ryggraden til forbindelsen med stempelet velges ikke bare med fokus på å oppnå ønsket trykk. En annen viktig parameter er dybden av stempelet i glasset (h, cm).

Det beregnes med formelen:

h = R * (l / L)

Her er R (cm) høyden som enden av spaken senkes til.

Det er ønskelig å lage utformingen slik at neddykkningsdybden til stempelet er tilstrekkelig til å danne en brikett uten re-kompresjon med en foreløpig tilsetning av materiale. Dette vil øke produksjonstakten kraftig.

Nødvendig dybde på stempeldybden (h, cm) kan beregnes ved å kjenne til begynnelsen av tørr (q1) og brikett (q2) tettheten av råvarene og høyden på glasset (H):

h = H * (1 - q1 / q2)

Hvis det av en eller annen grunn har oppstått en feil (som regel på grunn av feil bestemmelse av verdien av den opprinnelige tettheten til råmaterialet) og dybden av nedsenking av stempelet er ikke nok til å gi produktet den nødvendige hardheten, er det ikke nødvendig å fordøye hele strukturen.

Du kan enten redusere glassets høyde, eller ved å fylle sagflisene, trykke på en brikett i to eller tre passeringer.

Påføring av hydraulisk jekk

Hydrauliske enheter som kjente flaskejakker brukes for å skape sterkt trykk. Som regel, på en gård der det er en bil eller annet utstyr, er det slike hydrauliske enheter, men bæreevnen deres kan imidlertid være utilstrekkelig.

Knekt er billig. Så, modeller designet for 30-40 tonn kan kjøpes for mindre enn 5 tusen rubler. Og med slike indikatorer er det allerede mulig å få tak i briketter med stort tverrsnitt eller flere (3-5) kopier av vanlig størrelse på en gang.

For å få tak i flere briketter samtidig settes riktig mengde muggsopp på rad. Den midtre bevegelige rammen må være sterk slik at den ikke bøyes over tid. Det gjøres best fra en I-bjelke eller et tykkvegget profilrør.

Selve trykkprosessen tar lengre tid enn når du bruker en spakdesign. Bruken av en kraftig hydraulisk knekt gjør det imidlertid mulig å oppnå mye større spesifikt trykk på arbeidsstykket. Briketter er jevnere og tette og har allerede en attraktiv presentasjon.

Skruemekanisme

Prinsippet for drift av en manuell skruepresse ligner en spak en, bare den påførte kraften overføres i en vinkel på 90 °. Jo større diameter på håndtaket og jo mindre gjenghøyde, jo større er forholdet mellom trykkøkning.

Denne designen lar deg også skape mer trykk enn en maskin basert på en spakmekanisme. Et betydelig minus er den laveste arbeidsraten blant de presenterte alternativene.

Plussene inkluderer imidlertid:

- enkelhet i design;

- muligheten til å kjøpe en slik presse for lite penger med liten raffinement for behovene til brikettering;

- liten størrelse.

Når du jobber med en skruepresse, bør du ikke bruke den “til stopp”, når det allerede ikke er nok fysisk styrke til å sveive mekanismen. I dette tilfellet virker kraften som utøves av en person på tråden på den ene siden, og motstandskraften til den resulterende briketten på den andre (under 90 °). Dette vil føre til rask slitasje av tråden eller dens sammenbrudd.

For ikke å overdrive og ikke bryte mekanismen, er det nødvendig å oppnå et tilstrekkelig resultat på testprøver og enten installere en sperre eller lage en markør på tråden som markerer den maksimalt tillatte posisjonen.

Konklusjoner og nyttig video om emnet

Lag en hjemmelaget spakpress. Produksjon av grunnleggende deler og beskrivelse av driftsprinsippet

Forbedre utformingen av maskinen og selve briketteringsprosessen:

En maskin for samtidig produksjon av flere briketter basert på en hydraulisk jekk:

Det er ikke vanskelig å lage en maskin for sagmuggbrikettering på egen hånd. Du kan velge mellom spaken, hydraulikk eller skrue-prinsippet for å skape trykk. Men du må huske at kvaliteten på de produserte produktene ikke bare vil avhenge av den monterte mekanismen, men også av forberedelsen av råvarer.

En riktig innstilt prosess vil bidra til å gi økonomien din billig og billig drivstoff og til og med ordne implementeringen.

Vil du snakke om hvordan de laget briketter til oppvarming med egne hender? Det er verdifulle anbefalinger om artikkeltema, som du er klar til å dele med besøkende på nettstedet? Skriv kommentarer i blokken nedenfor, legg ut bilder og still spørsmål.

DIY oppvarmingsmanifold: ordninger og monteringsfunksjoner

DIY oppvarmingsmanifold: ordninger og monteringsfunksjoner  Vindu for et gasskjelehus i et privat hus: lovgivningsmessige normer for innglassing av et rom

Vindu for et gasskjelehus i et privat hus: lovgivningsmessige normer for innglassing av et rom  Sikkerhetsgruppe for oppvarming: enhet, driftsprinsipp, regler for valg og installasjon

Sikkerhetsgruppe for oppvarming: enhet, driftsprinsipp, regler for valg og installasjon  Hvor mye koster det å koble gass til et privat hus: prisen for å organisere gasstilførsel

Hvor mye koster det å koble gass til et privat hus: prisen for å organisere gasstilførsel  De beste vaskemaskinene med tørketrommel: modellvurdering og kundetips

De beste vaskemaskinene med tørketrommel: modellvurdering og kundetips  Hva er lysets fargetemperatur og nyansene ved å velge temperaturen på lampene som passer dine behov

Hva er lysets fargetemperatur og nyansene ved å velge temperaturen på lampene som passer dine behov  Utskifting av en geyser i en leilighet: utskiftende papirer + grunnleggende normer og krav

Utskifting av en geyser i en leilighet: utskiftende papirer + grunnleggende normer og krav