Како одабрати цеви од фибергласа: специфичности производње и преглед водећих произвођача

Захваљујући комбинацији позитивних карактеристика стакла и полимера, цеви од фибергласа имају готово неограничене могућности примене - од уређења вентилационих канала до полагања петрохемијских рута.

У овом чланку разматрамо главне карактеристике цеви од фибергласа, обележавање, технике израде полимерних композита и састав везивних компоненти које одређују обим композита.

Такође дајемо важне критеријуме за избор, обраћајући пажњу на најбоље произвођаче, јер се важна улога у квалитету производа приписује техничким капацитетима и угледу произвођача.

Садржај чланка:

Опште карактеристике стаклопластике

Стаклопластика - пластични материјал, који укључује компоненте од стаклопластике и везиво за пуњење (термопластични и термосетљиви полимери). Уз релативно ниску густину, производе од фибергласа карактеришу добра својства чврстоће.

Последњих 30-40 година стаклопластика се широко користи за производњу цевовода разних намена.

Аутопути комбинују квалитета стакла и полимера:

- Мала тежина. Просечна тежина стаклопластике је 1,1 г / цц. За поређење, исти параметар за челик и бакар је много већи - 7,8 и 8,9, респективно.Захваљујући лакоћи, инсталациони радови и транспорт материјала су олакшани.

- Отпорност на корозију Компоненте композита имају малу реактивност, стога нису изложене електрохемијској корозији и бактеријском разградњи. Овај квалитет је одлучујући аргумент у корист фибергласа за подземне комуналије.

- Висока механичка својства. Апсолутна затезна чврстоћа композита инфериорнија је од челика, али параметар специфичне чврстоће значајно прелази термопластичне полимере (ПВЦ, ХДПЕ).

- Отпоран на временске услове Распон граничних температура (-60 ° .. + 80 ° С), обрада цеви заштитним слојем гелцоат-а пружа имунитет на УВ зраке. Поред тога, материјал је отпоран на ветар (граница је 300 км / х). Неки произвођачи тврде да је потресна цевна арматура потресна.

- Отпорност на ватру. Незапаљиво стакло је главна компонента стаклопластике, па је материјал тешко запаљив. При сагоревању, отровни гас диоксин се не ослобађа.

Стаклопластика има ниску топлотну проводљивост, што објашњава његове топлотноизолационе особине.

Како се унутрашњи зидови истроше, влакна се излажу и распадају - честице могу ући у транспортирани медијум.

Технологије за производњу цеви од фибергласа

Физичко-механичке карактеристике готовог производа зависе од технике производње. Композитни фитинзи се производе на четири различита начина: екструзија, пултрусион, центрифугално ливење и наматање.

Технологија бр. 1 - екструзија

Екструзија је технолошки процес заснован на непрекидном форсирању материјала налик пасте или високо вискозном облику помоћу алата за обликовање. Смола се помеша са дробљеним фибергласом и пластичним учвршћивачем, а затим се пушта у екструдер.

Линија екструзије високих перформанси омогућава вам добијање композитних производа без оквира по ниској цени, али потражња за њима је ограничена због ниских механичких својстава. Основа полимерне матрице је полипропилен и полиетилен.

Технологија бр. 2 - Пултрусион

Пултрусион је технологија за производњу сложених дугачких елемената малог пречника са константним пресеком. Пролазећи кроз угријани калуп за обликовање калупа (+140 ° С), детаљи се „извлаче“ из материјала од фибергласа, импрегнираног термореактивном смолом.

За разлику од процеса екструзије, где притисак одређује утицај, у гнојној јединици ту улогу игра ефект повлачења.

Технолошки процес:

- Влакнаста влакна из завојница убацују се у полимерну купељ, где су импрегнирана термопластичним смолама.

- Прерађена влакна пролазе кроз предоблику - навоји су поравнати и попримају жељени облик.

- Нечврсли полимер улази у матрицу. Због неколико грејача креира се оптималан начин полимеризације и бира се брзина извлачења.

Излечени производ се извлачи машином за извлачење и сече на сегменте.

Изразите карактеристике узбуђене технологије:

- прихватљиви полимери - епокси, полиестерске смоле, винили;

- брзина повлачења - употреба иновативних оптимизованих "полусправних" полимера омогућава вам убрзање ширења и до 4-6 м / мин. (стандард - 2-3 м / мин.);

- рун-уп трчање: минимално - 3,05 * 1 м (сила вуче до 5,5 т), максимално - 1,27 * 3,05 м (сила - 18 т).

Излаз је цев са савршено глатким спољним и унутрашњим зидовима, на високом нивоу и индикаторима чврстоће.

Недостаци методе се не односе на квалитет оригиналног производа, већ на саму технологију. Аргументи „против“: велика цена и трајање производног процеса, немогућност производње цеви великог пречника дизајниране за значајна оптерећења.

Технологија бр. 3 - центрифугално ливење

Швајцарска компанија Хобас развијена и патентирана техника центрифугалног обликовања. У овом се случају производња врши од вањског зида цијеви до унутрашњег помоћу ротирајућег облика. Састав цевовода обухвата: дробљене стаклене шипке, песак и полиестерске смоле.

Сировине се доводе у ротирајућу матрицу - формира се структура спољне површине цевовода. Како производња траје, чврсте компоненте, пунило и стаклопластике мешају се са течном смолом - полимеризација се одвија брже под утицајем катализатора.

Додатне предности:

- висока тачност димензија оригиналног производа (унутрашњи одсек окретног облика одговара спољњем пречнику готовог производа);

- способност бацања зида било које дебљине;

- висока крутост прстена полимерног композита;

- постизање глатке површине споља и из унутрашњости цеви.

Недостатак центрифугалне производње фибергласних цеви је енергетска интензитет и висока цена финалног производа.

Технологија бр. 4 - прогресивно навијање

Најпопуларнија техника је непрестано навијање.Цев је створена наизменичним трљањем стаклених влакана са полимерима са поступцима хлађења. Метода производње има неколико подврста.

Спирална технологија прстена

Длака са влакнима је посебан прстен, на чијој се ободу налазе спиралице са навојима.

Радни елемент се континуирано креће дуж оси покретног оквира и распоређује влакна дуж спиралних линија.

Главне предности методе:

- једнолика снага по целој површини аутопута;

- изврсна толеранција затезних оптерећења - пукотине су искључене;

- израда производа променљивог пречника и пресека сложене конфигурације.

Ова техника омогућава добијање цеви велике чврстоће дизајниране за рад под високим притиском (инжењерске мреже пумпи-компресора).

Спирално навијање траке

Техника је слична претходној, разлика је у томе што слагач храни уску траку влакана. Густим ојачавајућим слојем постиже се повећањем броја пролаза.

У производњи је укључена јефтинија опрема него са методом спиралног прстена, али неколико значајних недостатака својствено је навијању "врпце":

- ограничене перформансе;

- лабаво полагање влакана смањује чврстоћу цевовода.

Метода спиралне траке је релевантна у производњи цевних прикључака за ниски, умерени притисак.

Уздужна-попречна метода

Обавља се континуирано навијање - слагач истовремено поставља уздужна и попречна влакна. Нема повратног кретања.

Карактеристике методе:

- Користи се углавном за израду цеви са пресеком до 75 мм

- постоји могућност затезања аксијалних навоја, због чега се постиже чврстоћа, као код спиралне методе.

Уздужна попречна технологија веома је продуктивна. Машине вам омогућавају да промените однос аксијалног и прстенастог појачања у широком распону.

Нагнута попречна уздужна технологија

Међу домаћим произвођачима тражен је развој инжењера из Харкова. При намотавању попречног намотаја, слагач приказује „вео“ који се састоји од снопа везива. Трака се доводи у оквир под малим углом преклапања, при чему се формира претходно ојачано коло.

По завршетку обраде целог трнца, влакна се ваљају ваљцима - остаци везивних полимера уклањају се, слој за ојачавање се сабија.

Карактеристике клизног слоја:

- непропусност од фибергласа;

- неограничен пречник произведених цеви;

- висока диелектрична својства због непостојања континуираног појачања дуж осе.

Модул еластичности „вишеслојних“ стаклопластика је инфериорнији од сличних параметара других техника. Због ризика од пукотина међу слојевима, метода није изведива када се стварају цевоводи под високим притиском.

Параметри за избор цеви од фибергласа

Избор стаклених композитних цеви заснован је на следећим критеријумима: крутост и конструкцијски притисак, врста везивног састава, структурне карактеристике зидова и начин спајања. Значајни параметри наведени су у пратећим документима, а на свакој епрувети - скраћено означавање.

Отпорност на чврстоћу и притисак

Чврстоћа стаклопластике одређује способност материјала да издржи спољна оптерећења (тежина тла, саобраћај) и притисак изнутра на зидове.Према ИСО нормизацији, цеви се разврставају у неколико класа крутости (СН).

Степен крутости повећава се са повећањем дебљине стијенке цеви од фибергласа.

Класификација по називном притиску (ПН) одражава градацију производа у односу на безбедан притисак течности на температури од +20 ° Ц током целог радног века (око 50 година). Мерна јединица за ПН је МПа.

Неки произвођачи, као што је Хобас, наводе комбиноване карактеристике за два параметра (притисак и крутост) кроз делић. Цеви са радним притиском од 0,4 МПа (класа ПН - 4) са степеном крутости (СН) од 2500 Па биће означене - 4/2500.

Врста везива

Радне особине цеви у великој мери зависе од врсте везива. У већини случајева користе се полиестери или епоксидни адитиви.

Карактеристике ПЕФ везива

Зидови су формирани од термореактивних полиестера ојачаних фибергласима и додацима песка.

Полимери који се користе имају важне квалитете:

- ниска токсичност;

- стврдњавање у условима собне температуре;

- поуздано спајање са стакленим влакнима;

- хемијска инертност.

Композитне цеви са ПЕФ полимерима нису изложене корозији и агресивним медијима.

Епоксидне карактеристике

Везиво даје материјалу повећану чврстоћу. Температурна граница композита са епоксидима је до +130 ° Ц, а максимални притисак је 240 атмосфера.

Додатна предност је скоро нулта топлотна проводљивост, тако да састављени труп не захтева додатну топлотну изолацију.

Зидни дизајн композитних цеви

Према дизајну, они разликују: једнослојне, дво- и трослојне цеви од фибергласа.

Карактеристике једнослојних производа

Цеви немају заштитни слој због чега су ниске цене. Карактеристике цевних прикључака: немогућност примене у регионима са тешким тереном и оштром климом.

Такође, ови производи захтевају пажљиву инсталацију - копање велике запремине рова, уређивање пешчаног "јастука". Али процена инсталационих радова се повећава због тога.

Карактеристике двослојних цеви

Производи изнутра обложени су филмским премазом - полиетилен високог притиска. Заштита повећава хемијску отпорност и побољшава непропусност водова под спољним оптерећењима.

Међутим, рад фитинга у нафтоводима открио је слабости двослојних модификација:

- недостатак лепљења између структуралног слоја и облоге - кршење чврстоће зидова;

- погоршање еластичности заштитног филма при нижим температурама.

Када транспортујете медијум који садржи гас, облога се може одлепити.

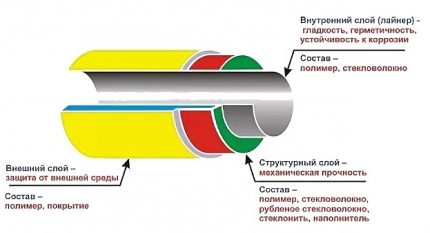

Трослојни параметри цеви

Структура цеви од фибергласа:

- Спољни слој полимера (дебљине 1-3 мм) - повећање механичке и хемијске отпорности.

- Структурни слој - структурални слој одговоран за чврстоћу производа.

- Облога (дебљина 3-6 мм) - унутрашња шкољка од фибергласа.

Унутрашњи слој обезбеђује глаткоћу, непропусност и изглађује цикличне флуктуације унутрашњег притиска.

Начин везивања стаклопластике

Према начину повезивања, асортиман цевних спојница израђених од композита подељен је у 4 групе.

Група бр. 1 - прикључак са шпицом са утичницом

Еластичне гумене бртве су монтиране у каналима за спајање на коницама цеви. Следећи прстенови настају на опреми са електронским управљањем, чиме се обезбеђује тачност њихове локације и величине.

Група бр. 2 - огртач-трн са бртвом и чепом

При уређењу копненог аутопута потребно је надокнадити ефекат аксијалних сила на цевовод. У ту сврху се поред заптивке поставља и граничник. Елемент је направљен од металног кабла, поливинилхлорида или полиамида.

Група бр. 3 - прирубнички прикључак

Спајање композитног цевовода са фитингима или металним цевима. Везне димензије прирубница од фибергласа су регулиране ГОСТ 12815-80.

Група бр. 4 - фиксација лепка

Неодвојива метода повезивања - на врхове се наноси састав армираног стакленог материјала са додатком полиестерске компоненте „хладног“ очвршћивања. Метода омогућава чврстоћу и непропусност линије.

Означавање заштитног унутрашњег слоја

Методологија за производњу цевних производа омогућава вам производњу производа различитог састава унутрашњег слоја, који одређује отпорност линије на превожени медијум.

Домаћи произвођачи примењују следеће обележавање заштитних премаза.

Писмо означава прихватљиву употребу:

- А - превоз течности са абразивима;

- П - снабдевање и испуштање хладне воде, укључујући питку;

- Кс - дозвољена употреба у хемијски агресивним окружењима гаса и течности;

- Г - системи за снабдевање топлом водом (граница 75 ° Ц);

- Са - остале течности, укључујући оне са високом киселошћу.

Заштитни премаз наноси се слојем до 3 мм.

Преглед производа водећих произвођача

Међу разноврсним представљеним производима постоје реномирани брендови са вишегодишњом позитивном репутацијом. Укључују производе компанија: Хобас (Швајцарска), Стеклокомпозит (Русија), Амиантит (концерн из Саудијске Арабије са производним погонима у Немачкој, Шпанији, Пољској), Амерон Интернатионал (САД).

Млади и перспективни произвођачи композитних цеви од фибергласа: Полиек (Русија), Арпипе (Русија) и Фабрика фибергласа (Русија).

Произвођач бр. 1 - Марка ХОБАС

Фабрике робних марки налазе се у САД и многим европским земљама. Производи компаније Хобас заслужили су светску препознатљивост својим одличним квалитетом. ГРТ цеви са полиестерским везивом израђене су техником центрифугалног ливења стаклопластике и незасићених полиестерских смола.

Карактеристике Хобас композитних цеви:

- пречник - 150-2900 мм;

- Класа крутости СН - 630-10 000;

- ПН-ниво притиска - 1-25 (ПН1 - цев без притиска);

- присутност антикорозивног премаза за унутрашњу облогу;

- отпорност на киселину у широком опсегу пХ.

Успостављена је производња обликованих дијелова: лактови, адаптери, прирубнице и цијеви.

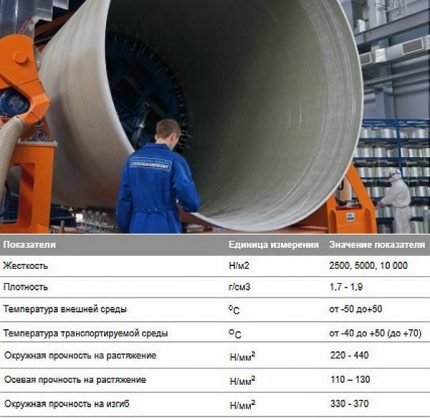

Произвођач бр. 2 - компанија Стеклокомпозит

Компанија "Стеклокомпозит" успоставила је линију за производњу фибергласних цеви Фловтецх, производна технологија - континуирано навијање.

Укључена опрема са двоструком испоруком смоластих материја. За полагање унутрашњег слоја користе се високотехнолошке смоле, а на структурни слој се наноси јефтинија композиција. Техника омогућава рационализацију потрошње материјала и смањење трошкова производње.

Произвођач бр. 3 - бренд Амиантит

Главне компоненте Амиантитове цеви Фловтите су фиберглас, полиестерска смола, песак. Техника која се користи је непрекидно навијање, што омогућава стварање вишеслојног цевовода.

Структура стаклопластике укључује шест слојева:

- вањско намотавање од неткане траке;

- енергетски слој - сјецкана стаклопластика + смола;

- средњи слој - стаклопластика + песак + полиестерска смола;

- поновљени слој снаге;

- облога стаклених нити и смола;

- заштитни премаз од нетканог фибергласа.

Студије су показале високу отпорност на абразију - за 100 хиљада циклуса шљунка губитак заштитног премаза био је 0,34 мм.

Произвођач бр. 4 - Полиец

Полиек ЛЛЦ производи различите модификације производа од цеви од фибергласа од Фпипес. Техника израде (континуирано пошевно уздужно-попречно намотавање) омогућава вам израду трослојних цеви пречника до 130 цм.

Полимерни композитни материјали учествују у стварању кућишта цеви, веза водоводних стубова, водовода и грејних система.

Поред цевовода од фибергласа, тржиште нуди мноштво производа од других материјала - челика, бакра, полипропилена, пластике, полиетилена итд. Које се због приступачне цене активно користе у разним областима свакодневне употребе - инсталацији грејања, водовода, канализације, вентилације и још много тога.

Са карактеристикама цеви од разних материјала можете да се упознате у нашим следећим чланцима:

- Пластичне цеви: врсте, спецификације, карактеристике уградње

- Полипропиленске цеви и фитинги: врсте ПП производа за састављање цевовода и начине повезивања

- Пластичне вентилацијске цијеви за хаубе: врсте, њихове карактеристике, примјена

- Бакрене цеви и фитинги: врсте, обележавање, карактеристике распореда бакарног цевовода

- Челичне цеви: врсте, асортиман, преглед техничких карактеристика и монтажне нијансе

Закључци и корисни видео о овој теми

Технологија производње и изводљивост употребе цеви од фибергласа:

Поређење техника континуираног и серијског намотавања:

У приватном се кућишту цеви од фибергласа користе се ретко. Главни разлог су високи трошкови у поређењу с пластичним колегама. Међутим, у индустријској сфери цењен је квалитет композита и замењене истрошене металне линије до стаклопластике.

Имате ли питања након што сте прочитали наш чланак? Питајте их у блоку коментара - наши стручњаци ће покушати дати исцрпан одговор.

Или можда желите надопунити представљени материјал релевантним подацима или примерима из личног искуства? Молимо напишите своје мишљење под овим чланком.

Бакрене цеви за грејање: врсте, специфичности обележавања + карактеристике наношења

Бакрене цеви за грејање: врсте, специфичности обележавања + карактеристике наношења  Цеви за наводњавање у земљи: упоредни преглед различитих врста цеви

Цеви за наводњавање у земљи: упоредни преглед различитих врста цеви  Како сакрити цеви у купатилу: преглед најбољих начина за маскирање цеви

Како сакрити цеви у купатилу: преглед најбољих начина за маскирање цеви  Водоводне бакарне цеви: сортиментално обележавање, обим, предности

Водоводне бакарне цеви: сортиментално обележавање, обим, предности  Пластичне цеви: врсте, спецификације, карактеристике уградње

Пластичне цеви: врсте, спецификације, карактеристике уградње  Грејни кабл за канализационе цеви: врсте, како одабрати и правилно извршити уградњу

Грејни кабл за канализационе цеви: врсте, како одабрати и правилно извршити уградњу  Колико кошта прикључење гаса на приватну кућу: цена организовања снабдевања гасом

Колико кошта прикључење гаса на приватну кућу: цена организовања снабдевања гасом  Најбоље веш машине за сушење веша: оцена модела и савети купаца

Најбоље веш машине за сушење веша: оцена модела и савети купаца  Која је температура боје светлости и нијансе избора температуре лампе према вашим потребама

Која је температура боје светлости и нијансе избора температуре лампе према вашим потребама  Замена гејзера у стану: замена папира + основне норме и захтеви

Замена гејзера у стану: замена папира + основне норме и захтеви

Ни у једном тренутку нисам одабрао праве цеви од фибергласа за водоснабдевање и проблеме, наравно, доста су ми донели. Жалили су се из честица из неког разлога у води, али непрестано су струјале.