Prensa para briquetas de combustible: opciones para instalaciones de fabricación para prensar aserrín con sus propias manos

Ahogarse con aserrín o virutas es algo común para los habitantes de nuestro país, prestados en países europeos. Su popularidad se debe al bajo costo de las materias primas y a su buen poder calorífico específico durante la combustión. Al crear una prensa de briquetas casera, puede obtener combustible de alta calidad casi por nada.

Hablaremos sobre cómo hacer una máquina simple y económica para la fabricación de combustible en briquetas. En el artículo que hemos propuesto, se da el diseño, se dan consejos de montaje. Se proporcionan la tecnología de producción y los requisitos para el material de madera de origen.

El contenido del artículo:

Tecnología de briquetas

La producción de pellets y briquetas a partir de desechos de carpintería por prensado es un proceso establecido desde hace mucho tiempo. Por lo tanto, al crear una máquina casera para obtener "Eurodroves" de alta calidad, no necesita inventar nada, pero puede aplicar las prácticas existentes.

Descripción de la física del proceso.

El uso de material de madera suelta para la calefacción encuentra su aplicación en pequeñas salas de calderas y estufas. El aserrín proporciona la misma energía que un árbol de masa y humedad similares, pero almacenarlo en su estado natural provoca la aparición de suciedad y polvo. Por lo tanto, estos desechos se presionan en briquetas de varias formas.

Con algunos supuestos, podemos decir que la madera consiste en fibra (celulosa) y su sustancia aglutinante: la lignina. Cada instancia de aserrín y virutas conserva su integridad gracias a este polímero. Para establecer fuertes lazos entre las piezas individuales, también deben estar pegadas.

Durante el prensado, se genera una fuerte presión sobre el aserrín, como resultado de lo cual se libera lignina y mantiene el material unido en un molde. Esta conexión, por supuesto, no es tan fuerte como en la madera maciza, pero es suficiente para que la briqueta resultante no se desmorone.

La cantidad de lignina en la madera de masa relativamente seca depende de la especie del árbol:

- abeto: 30%;

- pino: 27%;

- abeto: 27%;

- álamo temblón: 22%;

- abedul: 19%.

Cuanto mayor es el porcentaje de lignina, se necesita menos presión para aislarlo. Por lo tanto, es más fácil producir briquetas a base de aserrín de abeto que de abedul.

Además de la prensa clásica para producción. combustible a granel Todavía hay una máquina de extrusión. La esencia de su trabajo es que bajo la influencia del tornillo, la sustancia pasa a través de un canal que se estrecha gradualmente.

Como resultado, se crea una presión muy alta. Sin embargo, la implementación de esta opción en el hogar es compleja y requiere un conocimiento específico, por lo que es mejor permanecer en modelos con un molde.

Uso de adhesivo

En la producción industrial de combustible prensado, las máquinas herramienta se utilizan para crear una presión en el rango de 500 a 3000 atm. Para algunos fabricantes (por ejemplo, la empresa alemana "RUF"), la formación de briquetas se produce debido a una combinación de compresión con una fuerza de 2000 atm. y calentar la alimentación a una temperatura de 150 ° C. La densidad de dichos productos alcanza 1,2 kg / dm.3.

Si hace una prensa de briquetas de material improvisado con sus propias manos, entonces no podrá lograr tales características. Por lo tanto, los productos definitivamente tendrán una densidad más baja y serán más propensos a derrames.

Compensar la liberación insuficiente de lignina y lograr una mayor resistencia. briquetas de aserrín posible agregando un adhesivo de terceros, como:

- Arcilla liquida. La fracción de masa requerida de este aglutinante disuelto en agua es del 5 al 10% del peso total.

- Tablero ondulado mojado.

- El adhesivo para papel tapiz más barato diluido en agua.

El porcentaje de cartón corrugado o pegamento se determina experimentalmente, ya que depende del tamaño del aserrín, su contenido de humedad y la presión creada en el molde.

Requisito para las materias primas utilizadas

Incluso cuando se utiliza equipo industrial, es difícil obtener briquetas o gránulos de alta calidad a partir de desechos de madera si su espesor es superior a 4 mm. El tamaño del material para dispositivos caseros debería ser menor. Esto se debe a una menor presión y a la falta de calentamiento de la materia prima.

Idealmente, el diámetro del aserrín y el grosor de la viruta no deben exceder los 2 mm. La gran mayoría de los residuos de madera es adecuada para estos parámetros.

Pero hay momentos en que la materia prima está obstruida con pequeñas ramas, astillas de madera o un pepinillo (trozos de corteza). Luego, antes de presionar, para obtener una masa homogénea, es necesario realizar una preparación preliminar: moler el material pasándolo a través de una trituradora.

Para lograr una buena densidad de briquetas, se deben evitar las materias primas obstruidas con pasto, arena o tierra. La capa del suelo y la planta, a diferencia de la arcilla, no tiene propiedades astringentes, por lo que el producto prensado se desmorona fácilmente.

También es necesario observar la condición en el porcentaje de la cantidad de corteza; no debe ser más del 5%. Es imposible medir esto, pero visualmente el aserrín con un volumen significativo de obzol se ve más oscuro. El aserrín debe estar seco. La alta humedad conduce a una mayor friabilidad de la briqueta y a una disminución en su valor calorífico específico.

Puede secar las materias primas en verano, ya sea al sol o en una habitación ventilada. En invierno, el secado debe llevarse a cabo en la terraza u otro cuarto de servicio con una temperatura positiva pequeña. Para una evaporación más intensa, puedes usar ventilación forzada.

Si la presión en una prensa casera para la fabricación de briquetas de aserrín es insuficiente para aislar la lignina, entonces las materias primas no se secan, y junto con un agente adhesivo adicional, por el contrario, se empapan en agua. En este caso, se logra una mejor uniformidad con la mezcla, y el exceso de humedad se eliminará mediante apisonamiento.

Los principales elementos de la prensa.

Los elementos principales de una prensa ordinaria son un molde (un vidrio en el que se coloca la sustancia suelta), un pistón y un mecanismo generador de presión. Es fácil hacerlos usted mismo, ya que son típicos de las máquinas de briquetas.

Dispositivo de molde

Un vaso donde se vierte aserrín o virutas se llama molde o cámara. Los parámetros de la briqueta dependerán de su geometría.

Típicamente, una cámara se construye a partir de una pieza de acero redonda o tubería de perfil. La base del pistón, que ingresa al vidrio, está cortada de una placa de paredes gruesas (al menos 3 mm de espesor).

En la fabricación del molde, se debe tener en cuenta la relación de los siguientes valores:

- área de la sección transversal del molde (s, cm2);

- presión aplicada al pistón (u, kgf);

- presión específica sobre las materias primas (p, kgf / cm2).

Estos valores están relacionados por la relación:

p = u / s

Las briquetas que usan un aglutinante adicional mantienen bien su forma si se forman a una presión específica de más de 150 atm. (1 atm. ≈ 1 kgf / cm2) Basado en la posibilidad de la fuerza creada por el pistón, se calcula el área de la sección transversal de la cámara.

Por ejemplo, si hay un gato hidráulico de 10 toneladas, entonces:

s < tu / p = 10000/150 = 67 cm2.

Para tales condiciones, es adecuado un tubo cuadrado de perfil con una longitud lateral de 80 mm o un tubo redondo con un diámetro nominal de hasta 90 mm.

La longitud de la briqueta resultante (l) depende de la altura del molde (h), la densidad de las materias primas en el original seco (q1) y en briquetas (q2) condición:

l = h * (q1 / q2)

Además, después de la primera compresión, puede volver a agregar chips al vidrio y repetir el procedimiento. De esta manera, puede llevar la longitud del producto resultante a casi la altura de la cámara de prensado.

En el proceso de comprimir el aserrín, la briqueta libera humedad. Para que salga libremente, la cámara está perforada con agujeros pequeños pero a menudo ubicados.

Después de que se forma la briqueta, debe sacarse del molde. Usar un resorte y un fondo falso, como se recomienda a menudo en Internet, no es práctico. La alta presión comprime completamente el resorte, por lo tanto, con el tiempo, su forma es curva, por lo que pierde sus propiedades.

Por lo tanto, debe hacer un fondo removible del molde y empujar la briqueta, o construir un vidrio plegable. En el segundo caso, tendrá que hacer una camisa adicional de la barra.

Formas disponibles para crear presión

Hay tres formas comunes de lograr presión, que son muy adecuadas para una prensa hecha a sí misma para producir briquetas de combustible: el uso de una palanca, un gato hidráulico o un tornillo. Cada uno de ellos es bueno a su manera, y su implementación en la práctica no es muy complicada.

Usando fuerza muscular y apalancamiento

Por lo general, una tubería de metal se toma como palanca. No debe doblarse bajo la influencia de la fuerza muscular de una persona. Por ejemplo, una tubería de agua reforzada con un diámetro de 40 o 50 mm y un espesor de pared de 4 - 4.5 mm es muy adecuada.

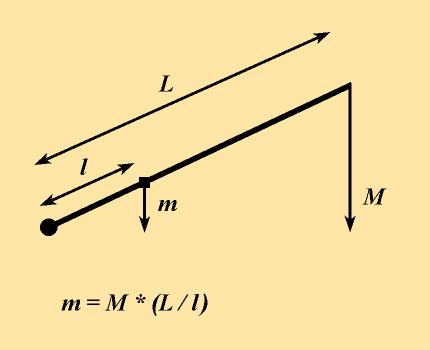

La longitud de la palanca y la distancia desde el punto de apoyo hasta la conexión con el pistón se elige no solo centrándose en lograr la presión deseada. Otro parámetro importante es la profundidad de inmersión del pistón en el vidrio (h, cm).

Se calcula mediante la fórmula:

h = R * (l / L)

Aquí R (cm) es la altura a la que bajará el extremo de la palanca.

Es deseable hacer el diseño de manera que la profundidad de inmersión del pistón sea suficiente para formar una briqueta sin volver a comprimir con una adición preliminar de material. Esto aumentará en gran medida el ritmo de producción.

La profundidad de inmersión requerida del pistón (h, cm) se puede calcular conociendo el secado inicial (q1) y en briquetas (q2) la densidad de las materias primas y la altura del vidrio (H):

h = H * (1 - q1 / q2)

Si por alguna razón ha ocurrido un error (generalmente debido a una determinación incorrecta del valor de la densidad inicial de la materia prima) y la profundidad de inmersión del pistón no es suficiente para darle al producto la dureza necesaria, entonces no es necesario digerir toda la estructura.

Puede reducir la altura del vidrio o, llenando el aserrín, presione una briqueta en dos o tres pasadas.

Aplicación de gato hidráulico

Los dispositivos hidráulicos, como los gatos de botella familiares, se utilizan para crear una fuerte presión. Como regla general, en una granja donde hay un automóvil u otro equipo, existen tales unidades hidráulicas, sin embargo, su capacidad de carga puede ser insuficiente.

Los gatos son baratos. Por lo tanto, los modelos diseñados para 30-40 toneladas se pueden comprar por menos de 5 mil rublos. Y con estos indicadores ya es posible obtener briquetas de sección transversal grande o varias (3-5) copias del tamaño habitual a la vez.

Para obtener varias briquetas al mismo tiempo, se coloca la cantidad correcta de moldes en una fila. El marco móvil central debe ser fuerte para que no se doble con el tiempo. Se realiza mejor con una viga en I o una tubería de perfil de paredes gruesas.

El proceso de prensado en sí lleva más tiempo que cuando se usa un diseño de palanca. Sin embargo, el uso de un potente gato hidráulico permite lograr una presión específica mucho mayor sobre la pieza de trabajo. Las briquetas son más uniformes y densas y ya tienen una presentación atractiva.

Tornillo de mecanismo de presión

El principio de funcionamiento de una prensa de tornillo manual es similar al de una palanca, solo la fuerza aplicada se transmite en un ángulo de 90 °. Cuanto mayor es el diámetro del mango y más pequeño es el paso del hilo, mayor es la relación de aumento de presión.

Este diseño también le permite crear más presión que una máquina basada en un mecanismo de palanca. Una desventaja significativa es la tasa de trabajo más lenta entre las opciones presentadas.

Sin embargo, las ventajas incluyen:

- simplicidad de diseño;

- la oportunidad de comprar una prensa de este tipo por poco dinero con poco refinamiento para las necesidades de briquetas;

- tamaño pequeño

Cuando trabaje con una prensa de tornillo, no debe usarla "hasta el tope", cuando ya no hay suficiente fuerza física para arrancar el mecanismo. En este caso, la fuerza ejercida por una persona actúa sobre el hilo por un lado, y la fuerza de resistencia de la briqueta resultante por el otro (menos de 90 °). Esto conducirá a un rápido desgaste del hilo o su ruptura.

Para no excederse y no romper el mecanismo, es necesario lograr un resultado suficiente en las muestras de prueba e instalar un pestillo o hacer un marcador en el hilo que marque su posición máxima permitida.

Conclusiones y video útil sobre el tema.

Crea una prensa de palanca casera. Producción de las partes principales y una descripción del principio de funcionamiento:

Mejora del diseño de la máquina y del proceso de fabricación de briquetas:

Una máquina para la producción simultánea de varias briquetas basadas en un gato hidráulico:

No es difícil hacer una máquina para hacer briquetas de aserrín por su cuenta. Puede elegir entre el principio de palanca, hidráulico o de tornillo para crear presión. Pero debe recordar que la calidad de los productos fabricados dependerá no solo del mecanismo ensamblado, sino también de la preparación de las materias primas.

Un proceso configurado adecuadamente ayudará a proporcionarle a su economía combustible barato y de alta calidad e incluso organizar su implementación.

¿Quieres hablar sobre cómo hicieron briquetas para calentar con sus propias manos? Hay valiosas recomendaciones sobre el tema del artículo, que está listo para compartir con los visitantes del sitio. Por favor escriba comentarios en el bloque de abajo, aquí publique fotos y haga preguntas.

Colector de calefacción de bricolaje: esquemas y características de montaje

Colector de calefacción de bricolaje: esquemas y características de montaje  Ventana para una sala de calderas de gas en una casa privada: normas legislativas para acristalar una habitación

Ventana para una sala de calderas de gas en una casa privada: normas legislativas para acristalar una habitación  Grupo de seguridad para calefacción: dispositivo, principio de funcionamiento, reglas de selección e instalación.

Grupo de seguridad para calefacción: dispositivo, principio de funcionamiento, reglas de selección e instalación.  ¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.

¿Cuánto cuesta conectar gas a una casa privada? El precio de organizar el suministro de gas.  Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente

Las mejores lavadoras con secadora: calificación del modelo y consejos para el cliente  ¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?

¿Cuál es la temperatura de color de la luz y los matices de elegir la temperatura de las lámparas para satisfacer sus necesidades?  Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos

Reemplazo de un géiser en un departamento: papeleo de reemplazo + normas y requisitos básicos