Samodzielna instalacja rur HDPE: instrukcje spawania + sposób gięcia lub prostowania takich rur

Niskociśnieniowy polietylen w rankingu popularności wśród materiałów używanych do montażu rurociągów zajmuje wiodącą pozycję. Sekret tego zapotrzebowania można łatwo wyjaśnić wszechstronnością zastosowania i prostotą instalacji rur z polietylenu.

Ale, jak w przypadku każdego innego polimeru, montaż wysokiej jakości rur HDPE własnymi rękami można wykonać tylko pod warunkiem ścisłego przestrzegania technologii. Powiemy ci, jakie niuanse wziąć pod uwagę przy dopasowywaniu elementów. Wyjaśnimy, jak prawidłowo je zgiąć i wyprostować.

Treść artykułu:

Skuteczne metody łączenia rur HDPE

Technologicznie połączone rury HDPE mogą być dwiema głównymi metodami - jednoczęściowe i odłączalne.

Pierwszy polega na zaangażowaniu spawarka, drugi jest wdrażany bez użycia go.

Spawane jednoczęściowe złącza umożliwiają maksymalne uszczelnienie, co jest szczególnie ważne przy aranżacji autostrady pod presją. Odłączane złącza są łatwe do zainstalowania i umożliwiają demontaż rurociągu w dowolnym momencie w celu zmiany konfiguracji linii lub uzupełnienia o nowe kolana.

Metody łączenia w jednym kawałku

Do łączenia rur HDPE stosuje się dwie jednoczęściowe metody łączenia: przez zgrzewanie doczołowe i montaż elektrycznego złącza spawalniczego.

W każdym razie przy wdrażaniu tych metod związki mają następujące wymagania:

- Maksymalny kąt przemieszczenia spawanych segmentów nie powinien przekraczać 10% w stosunku do grubości ścianki połączonych rur.

- Wspólny szew powinien być wykonany powyżej zewnętrznego poziomu powierzchni sąsiednich segmentów.

- Wysokość rolki dobrze wykonanego szwu powinna zmieniać się w zakresie 2,5-5 mm.

Optymalna wartość wysokości walca zależy od grubości ścianki stopionego produktu. Na rurach cienkościennych (do 5 mm) nie powinna ona przekraczać 2,5 mm. Jeśli grubość ścianek rur waha się między 6-20 mm, wówczas wysokość walca nie powinna przekraczać 5 mm.

Spawanie doczołowe

Utworzenie nierozłącznego związku odbywa się poprzez zmiękczenie materiału do stanu lepkiej substancji, tak że powstaje rozproszona kombinacja jego części. Służy do rur o grubości ścianki większej niż 5 mm.

Metodę łączenia za pomocą spawania stosuje się na bezpośrednich odcinkach systemu zaopatrzenia w wodę, który powinien działać pod ciśnieniem. Tylko to pozwala uzyskać ciasne połączenie o średnicach przekraczających 200 mm, ponieważ nie powoduje utraty sztywności rury, co prowadzi do deformacji.

Trwałe spawanie rur HDPE własnymi rękami odbywa się za pomocą specjalnego narzędzia. Istotą tej metody jest podgrzewanie końców dokowanych elementów do stanu lepkości za pomocą dyszy grzewczej. Zmiękczone końce są po prostu łączone ze sobą pod ciśnieniem, po czym sekcję łączącą po prostu pozostawia się do ostygnięcia.

Podczas wykonywania spawania ważne jest, aby wytrzymać warunki temperaturowe elementów grzejnych.

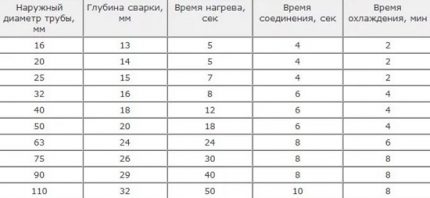

Parametry czasu ekspozycji i temperatury elementów grzejnych określa się, biorąc pod uwagę trzy czynniki:

- Grubość ścian rurociągu.

- Średnica zgięć.

- Parametry techniczne urządzenia lutowniczego.

Rury spawalnicze to najbardziej niezawodna i trwała opcja. Dzięki niemu możesz stworzyć zintegrowane mocowanie, które wytrzyma nacisk zarówno bezciśnieniowy, jak i ciśnieniowy systemy zaopatrzenia w wodę.

Spawanie odbywa się w następującej kolejności:

- Komunikacja jest przycinana do określonego rozmiaru. Przytnij równoległość płaszczyzny końców. Końce są czyszczone kawałkiem papieru ściernego.

- Końce są fazowane o szerokości 2-3 mm. Miejsce spawania jest dokładnie czyszczone i traktowane środkiem odtłuszczającym.

- Lutownica jest ustawiona na znak grzania 260 °. Podczas rozgrzewania dysze spawalnicze są naciągnięte i czekają, aż ich stopień nagrzania osiągnie określoną temperaturę.

- Za pomocą mechanizmu centrującego łącznik i koniec rury są zagłębiane we wnęce dyszy. Jeśli w środku lutownicy nie ma mechanizmu centrującego, wyrównanie będzie musiało zostać sprawdzone „wzrokowo”, aby połączenie było jak najdokładniejsze.

- Wyśrodkowane elementy są cofane do wskazanego poziomu, łącząc się pod ciśnieniem i wytrzymują czas określony w instrukcjach ponownego rozpływu.

- Po zakończeniu pracy urządzenie jest odsuwane na bok i odłączane od sieci. Obszar spawania bez przesunięcia i obrotu jest ustalony w ustalonym położeniu, aż powierzchnia całkowicie się ochłodzi.

Podczas spawania ważne jest, aby nie prześwietlać. Może to powodować powstawanie napływu polietylenu na wewnętrznej średnicy produktu.

Aby uzyskać bezpieczne dopasowanie, głębokość instalacji powinna wynosić około 2 mm.Przy zachowaniu określonej głębokości powstałe spoiny będą miały nawet reprezentacyjny wygląd przy tej samej wysokości wcięcia.

Poniższy wybór zdjęć zapozna Cię z etapami zgrzewania doczołowego rur HDPE:

Przez zgrzewanie elektrooporowe

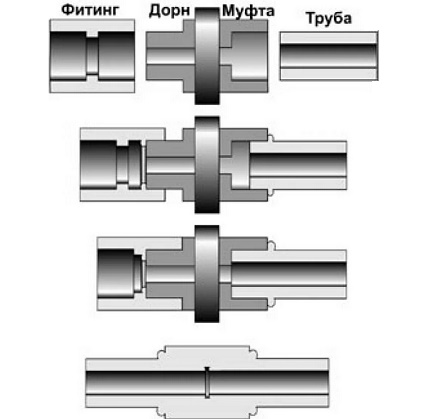

Przy wdrażaniu tej metody nierozerwalnego połączenia stosuje się zgrzewanie elektrooporowe lub elektryczne złącze spawalnicze.

Ta metoda jest skuteczna, gdy musisz pracować w ciasnych przestrzeniach. Na przykład podczas wykonywania prac naprawczych w studniach lub gdy konieczne jest wykonanie wkładek do wcześniej połączonych rur.

W krajowych dokumentach regulacyjnych nie ma jednolitych standardów dotyczących spawania gniazd. Technologia ta jest częściej stosowana w krajach europejskich i jest regulowana przez standardy DVS-220715.

Technologia łączenia rur HDPE za pomocą złączy obejmuje szereg podstawowych kroków:

- Przygotowanie strony do komunikacji. Zewnętrzna powierzchnia wylotu jest oczyszczona z tłuszczu i kurzu. W tym celu stosuje się roztwory mydła i alkoholu, które są prezentowane w szerokim asortymencie w sklepach budowlanych.

- Przetwarzanie połączeń. Gęstość mocowania zależy bezpośrednio od płynności cięcia. Aby uzyskać idealnie gładką powierzchnię, powierzchnia czołowa rury jest wcierana kawałkiem drobnoziarnistego papieru ściernego.

- Fazowanie. Złącze kranu jest cięte pod kątem 45 °. Skos pozwoli na jak najlepsze dopasowanie elementów i ich zamocowanie.

- Zespół sprzęgający. Sprzęgło jest podłączone do źródła zasilania. Po ogrzaniu do określonej temperatury, jedna strona (trzpień) tulei zostaje umieszczona na rurze, a drugi koniec (tuleja) jest połączony z drugim wylotem rury.

Kluczowym warunkiem wykonania zgrzewania elektrooporowego jest zapewnienie, że elementy pozostaną nieruchome w czasie nagrzewania i zestalania.Podczas pogłębiania odgięcia gałęzi do wnęki podgrzewanego złącza ważne jest, aby wykonać pracę szybko, ale tak ostrożnie, jak to możliwe, aby nie przegrzać polietylenu.

Podczas pogłębiania segmentów we wnęce łączącej przygotuj się na płynne tworzywo sztuczne, które stopniowo wyjdzie spod niej. Po zakończeniu pracy pozostaje tylko usunięcie złącza i ułożenie podłączonego rurociągu na twardej powierzchni w celu zamocowania go w żądanej pozycji.

Po zestaleniu się stopu na złączu widoczny będzie zacisk zaciskany, ściśle przylegający do rury.

Ale wybierając tę metodę, warto wziąć pod uwagę, że rury z tworzyw sztucznych nie różnią się wysoką sztywnością. A zatem, przy silnym nacisku wewnętrznym, utworzony szew może po prostu się rozchodzić. Połączenie sprzęgające nie jest najlepszym rozwiązaniem do organizowania komunikacji grzewczej i tworzenia rozgałęzień dla umywalki.

Ocena mocnych i słabych stron różnych metody spawania rur HDPE Artykuł poświęcony jest treści, którą zalecamy przeczytać.

Odłączalne metody połączenia

Jeśli weźmiemy pod uwagę opcje odłączalnych połączeń, są one realizowane za pomocą kołnierzy i złączek zaciskowych. Przy ścisłym przestrzeganiu instalacji okazują się one tak niezawodne, jak te, które są tworzone za pomocą spawarki.

Każdy rodzaj nierozerwalnego połączenia zawiera część elastyczną. Podczas zaciskania za pomocą narzędzia kompresyjnego wypełnia wszystkie puste przestrzenie w obszarze połączenia, eliminując w ten sposób wycieki.

Używanie złączek z HDPE

Aby wdrożyć tę metodę, stosuje się złączki zaciskowe, które są wałami, uzupełnionymi gwintami zewnętrznymi po obu stronach.

Są w stanie łączyć rury, zapewniając szczelne połączenie o wysokiej wydajności uszczelnienia. W takim przypadku połączenie składane w żadnym momencie nie będzie trudne do usunięcia w celu zmiany konfiguracji autostrady lub dokonania pilnych napraw.

Sekwencja kroków w celu uzyskania odpowiedniego połączenia:

- Na przygotowane końce obu rur założyć pierścień dystansowy wykonany z poliuretanu lub gumy. Zewnętrzna średnica pierścienia powinna być równa wewnętrznemu rozmiarowi połączonych rur.

- Końce są wyposażone w nakrętkę napinającą i dwie podkładki dociskowe. Pierwsza podkładka służy do wytłaczania pierścienia dystansowego, druga służy do dokręcania nakrętki względem końca rury.

- Połączenie jest łączone zgodnie z zasadą „łączenie rur - rura”. Aby zwiększyć niezawodność, jest dociskany do ogranicznika po obu stronach za pomocą nakrętki napinającej.

Do montażu zamontowanych części stosuje się specjalny klucz. Nakrętki zaciskające są odkręcane na łącznikach.

Główną zaletą tej metody połączenia jest to, że wygodnie jest ją przeprowadzać nawet przy znacznym spadku temperatury otoczenia. Podczas gdy granica złączy spawanych jest nie mniejsza niż + 5 ° С.

Szeroka gama elementów łączących o różnych średnicach umożliwia zbieranie dowolnego okablowania, tworząc niezbędne odgałęzienia w rurociągu.

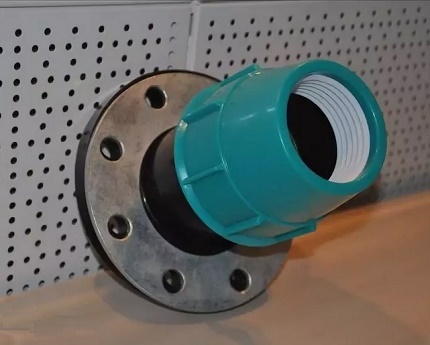

Instalując kołnierz

Rodzaj połączenia kołnierzowego wybiera się, jeżeli konieczne jest połączenie PND rurociągu z rurami stalowymi. Za pomocą kołnierzy wygodnie jest połączyć zawory, regulatory i zasuwy z autostradami.

Do montażu na rurach z polietylenu stosuje się kołnierze zgodne z GOST 12882.80. Mają rozszerzoną średnicę wewnętrzną.

Montaż kołnierza odbywa się w następującej kolejności:

- Na jednym końcu wątku komunikacyjnego jest wykonywany.

- Element wkręca się w gwint.

- Wylot połączonej rury jest umieszczony na elemencie.

- Złącze jest ogrzewane za pomocą sprzęgła lub suszarki do włosów.

Przed założeniem kołnierza należy go sprawdzić pod kątem ostrych wypukłości i zadziorów, które mogą uszkodzić koniec rury z polietylenu.

Jak zgiąć lub wyprostować produkt?

Rury z polietylenu są dostępne w sprzedaży w prostych 12-metrowych odcinkach lub w postaci stałych produktów owiniętych wokół dużych zatok. Po skręceniu produkty przybierają formę pierścieni i są zdeformowane. Przed wyprostowaniem lub zgięciem zdeformowanej rury HDPE należy ją ogrzać.

Niskociśnieniowy polietylen słynie z dobrej elastyczności. Ale traci tę właściwość przy temperaturze ogrzewania powyżej + 80 ° C. Ten moment jest używany, jeśli to konieczne, do zmiany konfiguracji produktu.

Warto jednak pamiętać, że w celu ekspansji lub gięcia temperaturę można podnieść tylko na krótki czas. W końcu rura polietylenowa należy do kategorii materiałów budowlanych, które w przypadku naruszenia temperatury mogą zostać uszkodzone.

Przegląd metod przedłużania rur

Wyprostuj rurę, eliminując zagniecenia powstałe podczas jej przechowywania i transportu, najłatwiejszym sposobem jest lekkie podgrzanie produktu. Jeśli wymiana lub naprawa rurociągu zostanie przeprowadzona w lecie, gdy promienie słoneczne są tak gorące, jak to możliwe, możesz je wykorzystać do wykonania zadania.

Promienie UV nie pogorszą parametrów operacyjnych polietylenu, ale jednocześnie mogą przez jakiś czas zmiękczyć ścianki produktu. Wystarczy przymocować zmiękczoną rurę wzdłuż sztywnego wspornika lub ściany lub położyć ją w wykopanym wykopie. Zanim wyprostujesz zakrzywioną rurę HDPE na ziemi, musisz zwolnić obszar.

Jeśli musisz wykonywać pracę w zimie, użyj gorącej wody do podgrzania produktu. Ale ta metoda jest skuteczna w przypadku rur, których rozmiar nie przekracza 50 mm. Jako pomoc w wyprostowaniu możesz użyć metalowych balustrad i muru. W każdym razie: im krótsza długość produktu, tym łatwiej będzie z nim pracować.

Skuteczne metody gięcia przedmiotu obrabianego

Jeśli sytuacja odwrotna wystąpi, gdy konieczne będzie zgięcie rury HDPE, stosuje się tę samą obróbkę cieplną.

Aby się rozgrzać, stosuje się następujące metody:

- dmuchać gorącą dmuchawą budowlaną;

- ogrzać ściany produktu za pomocą palnika gazowego;

- otaczać powierzchnię wrzącą wodą.

Aby uprościć procedurę gięcia, lepiej jest zbudować ramę odlewniczą. Rama, której rozmiar odpowiada średnicy wygiętej rury, może być wykonana ze zwykłych płyt pilśniowych. Aby powierzchnia ramy była gładka, przeszlifuj ją kawałkiem papieru ściernego.

Aby wygiąć rurkę PND za pomocą suszarki do włosów, praca jest wykonywana w następującej kolejności:

- Leczone miejsce jest ogrzewane suszarką budowlaną.

- Zmiękczony kęs jest zakopany w ramie formującej.

- Delikatnie zegnij rurę bez przykładania nadmiernej siły, aby produkt nie pękł na zgięciu.

Po utworzeniu wymaganego kąta gięcia należy pozostawić produkt do całkowitego schłodzenia, a dopiero potem wyjąć go z ramy.

Ważny punkt: rozgrzewając fajkę, musisz przestrzegać „złotego środka”. Jeśli powierzchnia nie zostanie wystarczająco podgrzana w momencie gięcia, rura może pęknąć. Jeśli w czasie ogrzewania element grzejny zostanie zbyt blisko produktu, polimer może się zapalić.

Wnioski i przydatne wideo na ten temat

Poznaj niuanse spawania i obróbki rur HDPE w poniższych filmach.

Wideo nr 1. Jak odbywa się spawanie doczołowe:

Wideo nr 2. Przykład tworzenia zgrzewania elektrooporowego:

Wideo nr 3. Opcja prostowania rur:

Wybierając metodę łączenia i wyrównywania rur z polietylenu, należy wziąć pod uwagę poziom ciśnienia czynnika roboczego. Pozwoli to zminimalizować negatywny wpływ manipulacji rurociągiem na jego parametry techniczne.

Czy znasz technologiczne niuanse łączenia rur z polietylenu, które nie są opisane w tym artykule? Jeśli masz osobiste doświadczenia w budowie rurociągów HDPE, którymi chciałbyś się podzielić z użytkownikami witryny i nami? Napisz komentarz w bloku poniżej, opublikuj zdjęcie, zadawaj pytania dotyczące tematu artykułu.

Samodzielna instalacja rur polipropylenowych: technologia pracy z rurami PP

Samodzielna instalacja rur polipropylenowych: technologia pracy z rurami PP  Jak zrobić krzesło z rur polipropylenowych własnymi rękami: instrukcje krok po kroku dotyczące produkcji

Jak zrobić krzesło z rur polipropylenowych własnymi rękami: instrukcje krok po kroku dotyczące produkcji  Jak zginać rurę profilową własnymi rękami bez specjalnych narzędzi

Jak zginać rurę profilową własnymi rękami bez specjalnych narzędzi  Samodzielna instalacja rur miedzianych: technologia instalacji rur miedzianych

Samodzielna instalacja rur miedzianych: technologia instalacji rur miedzianych  Zrób to sam montaż rur z tworzyw sztucznych: technologia połączeń i przykłady okablowania

Zrób to sam montaż rur z tworzyw sztucznych: technologia połączeń i przykłady okablowania  Rękodzieło DIY z rur propylenowych: zrób to sam domowej roboty opcje

Rękodzieło DIY z rur propylenowych: zrób to sam domowej roboty opcje  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania