Como cozinhar costuras verticais e horizontais com solda elétrica: instruções passo a passo

A soldagem elétrica é uma tecnologia que combina a estrutura dos metais por aquecimento e fusão por um arco elétrico. Ele se espalhou em vários setores da economia, incluindo o setor privado.

De fato, esse método pode ser usado para soldar todos os metais juntos, levando em consideração a temperatura do arco elétrico (7000-8000 graus). Mas antes de recorrer a essa tecnologia, você terá que estudar como cozinhar uma costura vertical por solda elétrica e lidar com a técnica de obter uma costura horizontal.

O conteúdo do artigo:

Soldas: Definições Gerais

A tecnologia dos metais de soldagem está intimamente relacionada ao conceito de solda. Isso é formado no processo de solidificação do metal, fundido por soldagem a arco elétrico.

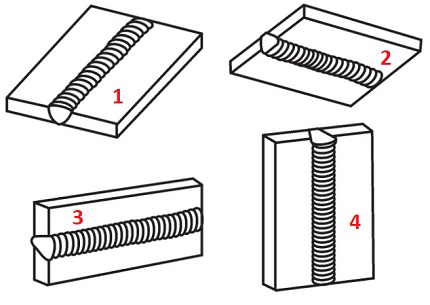

Dependendo do local da soldagem, a costura pode ser localizada na horizontal ou na vertical. Além disso, a localização espacial da costura pode ser inferior, lateral, superior.

O mais simples e mais fácil de executar é a colocação de soldas no plano do horizonte inferior. Sob tais condições, o metal fundido pode ser facilmente controlado.

As demais opções para a localização de costuras no espaço (lateral e superior) são reconhecidas como tecnologicamente difíceis de executar, exigindo o estudo de técnicas de soldagem e o desenvolvimento de experiência relevante.

Como cozinhar uma costura vertical?

A complexidade do controle de soldagem nas condições de criação de uma costura vertical se deve ao fenômeno físico usual - a gravidade. Isso afeta a massa de metal fundido, que, estando na forma líquida, escorre.

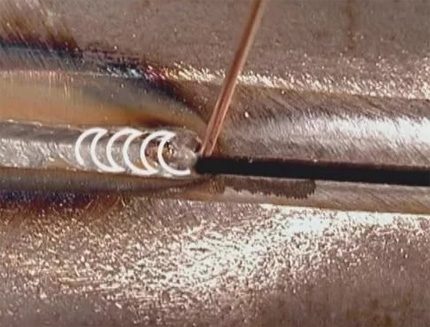

Aqui, as ações de um soldador profissional são impedir que a massa fundida se rasgue do local da soldagem. Para alcançar esse resultado, um arco elétrico de queima estável, mantido na distância mínima permitida entre o final do eletrodo e a piscina de solda, ajudará.

Técnica bottom-up

A junta vertical, como regra, é soldada com o eletrodo na direção do ponto inferior ao superior. Essa rota fornece controle mais estável e o arco elétrico segura o banho derretido com segurança, impedindo a propagação. É a passagem de baixo para cima que consegue formar a costura vertical da mais alta qualidade.

Obviamente, antes de começar a soldar uma costura vertical, é necessário preparar os limites da junta, processá-la de acordo com os requisitos técnicos. A máquina de soldar deve ser ajustada às condições de soldagem (corrente ajustada, pegar o eletrodo).

Inicialmente, vários pontos de aderência são feitos ao longo da linha de costura - soldando com uma costura curta (1–2 cm). O objetivo de tais ações é eliminar durante o processo de aquecimento o deslocamento das peças que estão sendo soldadas devido à deformação térmica.

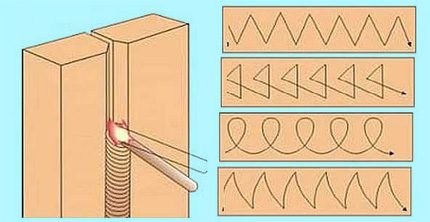

Quando a junta é soldada verticalmente, o ângulo de retenção do eletrodo em relação ao plano no qual a costura será assentada é mantido entre 45 e 90º.

A instrução do soldador define as seguintes ações:

- O contato do eletrodo no metal acende um arco.

- A "aderência" é feita em 3-4 pontos ao longo da linha de junção, do meio às bordas.

- A soldagem começa na parte inferior da linha de junção.

- O curso do eletrodo é direcionado para cima, a piscina de solda é mantida na área de trabalho.

O eletrodo deve ser avançado a uma velocidade moderada.O principal critério de velocidade é a formação da quantidade ideal de poça de solda derretida.

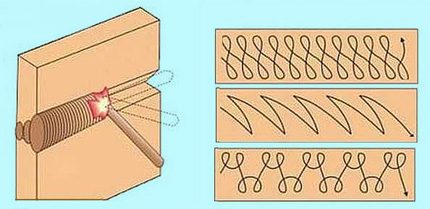

Simultaneamente ao curso vertical do eletrodo, são permitidos movimentos transversais em zigue-zague com um "crescente", "espinha de peixe" ou outro "padrão". Mas a técnica de golpe transversal parece relevante apenas em metais com uma espessura de parede superior a 4 mm.

Recomenda-se soldar metal com uma costura vertical em uma passagem sem parar. Para soldadores iniciantes, isso parece ser uma dificuldade. No entanto, a experiência está ganhando rapidamente.

Técnica de cima para baixo

Tendo adquirido experiência, os soldadores colocam facilmente uma costura vertical movendo o eletrodo de cima para baixo. Qual é o truque para realizar uma operação como essa?

É simples: incendiando um arco elétrico, o eletrodo é instalado em relação ao plano de trabalho em um ângulo de 90º. Assim que o metal no ponto de formação do arco começar a derreter, o ângulo do eletrodo é alterado para 15-20º, abaixando ligeiramente o suporte.

A fiação do eletrodo ao longo da linha de junção de metais de paredes espessas também é realizada por ziguezagues transversais em forma de "dente de serra" ou "retangular". Alguns soldadores usam a técnica de distribuição de fusão “tipo onda”.

Enquanto isso, o método de formação de uma costura vertical na direção de cima para baixo é acompanhado por grandes dificuldades para o soldador. No entanto, de acordo com muitos especialistas, a soldagem neste formulário fornece o melhor resultado em termos de indicadores de qualidade.

Tecnologia de solda horizontal

A especificidade da soldagem de uma costura horizontal é quase a mesma de uma costura vertical. Nuances técnicas - novamente, manipulando os ângulos de instalação do eletrodo.

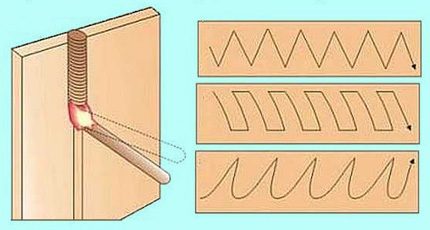

A direção do movimento durante a soldagem de peças na junção pode ser selecionada do ponto extremo esquerdo ao ponto extremo direito ou vice-versa. A escolha específica da direção é determinada pelo soldador, com base no grau de conveniência pessoal.

Mas como cozinhar uma costura horizontal por solda elétrica, a fim de impedir que o derretimento flua para fora da rotina devido à gravidade em ação?

Aqui, o soldador precisa escolher uma posição do eletrodo na qual a força de queima do arco elétrico seja equivalente à gravidade das gotículas de metal. Pode ser necessário ajustar a força da corrente e selecionar experimentalmente a velocidade ideal para mover o eletrodo.

Normalmente, a soldagem de uma costura horizontal é realizada continuamente até a conclusão. No entanto, se não for possível controlar o derretimento (pool de solda), você pode tentar mudar a técnica - prossiga com a extinção periódica do arco.

Todas essas sutilezas são acumuladas com o advento da experiência em soldagem. Portanto, não se desespere se nada der certo desde as primeiras tentativas.

A formação de uma costura horizontal da largura e profundidade de penetração desejadas, como regra, é alcançada devido ao cuidadoso movimento lateral da extremidade ardente do eletrodo da borda de uma parte unida para a borda da outra.

Para soldagem de metais com até 4 mm de espessura, são usadas versões diferentes do "padrão" do curso transversal do eletrodo. Não há recomendações específicas sobre esse assunto. O principal é obter a largura de costura e a profundidade de penetração necessárias.

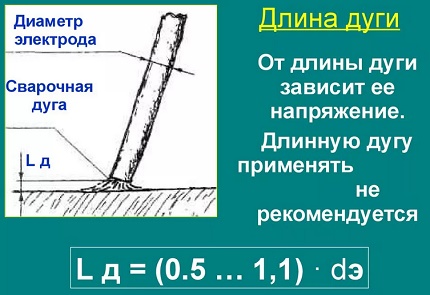

Arco: controle ideal de comprimento

O espaço entre a extremidade quente do eletrodo e o plano metálico, suficiente para a formação de uma descarga elétrica, é chamado comprimento do arco. Uma das principais bases das instruções do soldador é controlar o comprimento ideal do arco.

Teoricamente, no modo de soldagem, você pode obter três intervalos de arco:

- curto (1 - 1,5 mm);

- longo (3,5 - 6 mm);

- normal (2 - 3 mm).

O aquecimento insuficiente do metal na largura é característico do regime de queima de arco curto. Nas bordas da costura, nesses casos, há o chamado "rebaixo" - uma pequena depressão. A presença desse defeito indica um desempenho de baixa qualidade da solda.

O modo de soldagem com um arco longo, como regra, é acompanhado por sua extinção periódica. Aqui, um pequeno aquecimento do metal é observado em profundidade. Também não é necessário falar em boa qualidade da costura.

Portanto, a única opção pela qual o soldador iniciante deve ser guiado é o comprimento normal do arco, que não deve ser maior que Ld = 0,5-1,1 * De (Ld é o comprimento do arco; De é o diâmetro do eletrodo).

Controle de posição do eletrodo

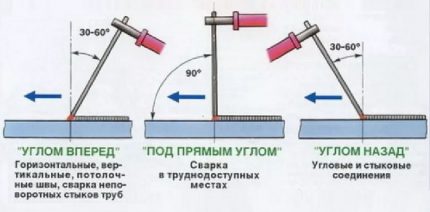

O processo de soldagem pode ser realizado quando o eletrodo é posicionado ângulo para frente, ângulo para trás, ângulo reto. Usando qualquer um desses três métodos tecnológicos, o soldador é capaz de criar costuras em diferentes condições de trabalho.

Assim, o método de “ângulo para frente” é tradicionalmente usado para conectar elementos com costuras horizontais e verticais nas condições da disposição superior das peças no espaço (soldagem no teto). A mesma técnica foi usada com sucesso na soldagem de juntas de tubos fixos ou na construção de fogões a gás.

Segurando o eletrodo estritamente em ângulo reto (90º), o soldador garante a execução do trabalho em locais de difícil acesso. Por fim, a técnica “canto posterior” permite trabalhos de soldagem de alta qualidade nas juntas de canto.

A instalação do eletrodo “ângulo para frente” geralmente funciona com metais de paredes finas. Nesta posição do eletrodo receba uma ampla costura de profundidade rasa. Em metais de paredes espessas, pelo contrário, eles tentam aplicar a técnica "ângulo para trás", garantindo que o metal seja aquecido a uma profundidade suficiente.

Parâmetros de corrente e movimento do eletrodo

O valor da força da corrente e a velocidade de movimento do eletrodo são fatores significativos que afetam a qualidade da costura. A soldagem com altas correntes é acompanhada pelo aquecimento do metal a uma grande profundidade, o que permite aumentar a velocidade de movimento do eletrodo. Sob a condição da proporção ideal de corrente e velocidade do eletrodo, é obtida uma emenda de alta qualidade.

Tabela de conformidade para corrente, eletrodo, espessura do metal

| Força atual, A | Diâmetro de um eletrodo, mm | Espessura do metal mm |

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Ao mover o eletrodo a uma certa velocidade, a magnitude da potência do arco deve ser considerada. A alimentação excessivamente rápida do eletrodo em baixa potência não será capaz de fornecer uma temperatura de aquecimento suficiente.

Como resultado, não será possível ferver o metal na profundidade desejada. A costura simplesmente "repousa" na superfície, mal "agarrando" as bordas das bordas.

Pelo contrário, em condições de avanço excessivamente lento do eletrodo, será criada uma atmosfera de superaquecimento, que ameaça a deformação do metal na linha de soldagem. Se os elementos metálicos tiverem uma estrutura fina, um arco poderoso simplesmente queimará o metal.

Você pode praticar com sucesso o campo de um soldador iniciante e aprimorar suas habilidades de costura com fazendo um fogão para testar, cuja base é um tubo de metal. Recomendamos que você se familiarize com informações úteis.

Instruções para o soldador iniciante

O trabalho de soldagem é permitido apenas com o uso de equipamento apropriado.

O kit padrão contém:

- Casaco, calças, luvas, sapatos feitos de materiais fortes duráveis à prova de fogo.

- Chapelaria que cobre completamente a parte de trás da cabeça.

- Máscara protetora especial para rosto e olhos.

Para a soldagem, deve-se usar um aparelho que possa ser reparado, cuja parte elétrica é fechada por uma carcaça confiável. Os cabos elétricos incluídos no aparelho devem ser completamente isolados e atender às características elétricas do dispositivo.

O local do soldador deve estar equipado com uma mesa de trabalho, fontes de luz, uma barra de aterramento, equipamento de proteção contra choque elétrico e equipamento de combate a incêndio.

E antes de começar o trabalho, você precisa estudar cuidadosamente regras de soldagem elétrica, considere e estude os métodos e opções para fazer compostos.

Conclusões e vídeo útil sobre o tema

Oferecemos a você assistir a uma prática em vídeo de soldagem: como cozinhar costuras horizontais e verticais:

Não é necessário ter as qualificações de um soldador profissional, mas é desejável dominar a técnica de soldagem. Graças às habilidades de soldagem existentes, uma pessoa tem mais oportunidades para a implementação de vários projetos domésticos.

Se você quiser aprender a tecnologia, pode sempre, e a experiência prática ajudará a dominar a técnica do trabalho de produção em alto nível.

Quer falar sobre sua própria experiência em soldas? Você conhece as sutilezas do processo que não são fornecidas no artigo? Por favor, escreva comentários no bloco abaixo.

Soldagem elétrica para iniciantes: as nuances da soldagem e a análise de erros básicos

Soldagem elétrica para iniciantes: as nuances da soldagem e a análise de erros básicos  Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás

Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás  As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente

As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente  Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades

Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades  Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos

Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos