Como é a colocação de tubos sem vala: características do método + exemplo de trabalho

Na construção de novos dutos, bem como no reparo ou substituição de linhas de comunicação antigas, a colocação de tubos sem vala é usada ativamente.

Uma variedade de métodos permite que você escolha o melhor método - dependendo da complexidade do site ou da densidade do desenvolvimento.

Neste material, falaremos em detalhes sobre os métodos de assentamento de tubulações sem vala e suas características distintivas.

O conteúdo do artigo:

Vantagens e recursos do BPT

As vantagens óbvias comparadas à escavação ao cavar valas são os seguintes aspectos:

- redução dos termos de trabalho;

- minimização de gastos com restauração de melhorias;

- manter a operação da infraestrutura no modo normal;

- impacto reduzido em áreas ambientalmente sensíveis.

A escolha do método de assentamento sem vala da tubulação depende do diâmetro do poço requerido, das características da paisagem e do solo, do material dos tubos assentados, da presença ou ausência de comunicações existentes.

Existem muitas opções de implementação, mas entre eles quatro métodos principais podem ser distinguidos: reabilitação, perfuração e perfuração do solo, perfuração direcional horizontal.

Reconstrução e substituição do gasoduto por reabilitação

O método de reabilitação é usado nesses casos quando, durante a auditoria, foi identificada a necessidade de uma substituição total ou parcial de um oleoduto existente.

Com a ajuda da reabilitação, os seguintes problemas são efetivamente resolvidos:

- entupimento das seções do duto e rachaduras;

- destruição de ramos locais de comunicação com as raízes das árvores;

- risco de quebras de tubos devido à corrosão.

Dependendo do estado das comunicações e tarefas, eles recorrem à tecnologia de refinação ou renovação.

Tecnologia de refinação ou “pipe in pipe”

O relining é uma opção de reabilitação usada para tubulações nas quais é possível uma leve redução no diâmetro. Se a vida real dos tubos de metal se esgota e há receios de que funcionem até o próximo avanço, eles são eliminados preliminarmente de depósitos de cálcio, ferrugem e areia.

Um revestimento de polietileno é preparado tendo a forma de uma manga, que é preenchida preliminarmente por dentro com uma composição de polímero uniformemente distribuída por todo o comprimento. Esse estoque de polímero sob pressão de água ou ar é suavizado dentro do tubo, enquanto o vira de dentro para fora, de modo que a composição aplicada anteriormente se une às paredes da tubulação.

Depois que a manga preencheu todo o segmento da tubulação gasta, o processo de polimerização é realizado sob a influência da temperatura. Como resultado, aumentam a força das comunicações e sua taxa de transferência.

Outra tecnologia de refinação envolve a criação de novos tubos de polipropileno de dentro dos antigos existentes. Dessa forma, são substituídos os tubos de aço, cerâmica, amianto-cimento, ferro fundido, concreto e concreto armado com um diâmetro de 200-315 mm.

Deve-se ter em mente que em lugares Juntas de tubo de PVC é formada uma costura de cerca de 15 mm e a partir dela é necessário medir a folga entre o diâmetro interno do tubo antigo e a superfície externa do novo tubo.

Devido à baixa resistência hidráulica dos tubos de plástico, o rendimento não se deteriora mesmo com uma diminuição no diâmetro.

Renovação de gasodutos por tecnologia de renovação

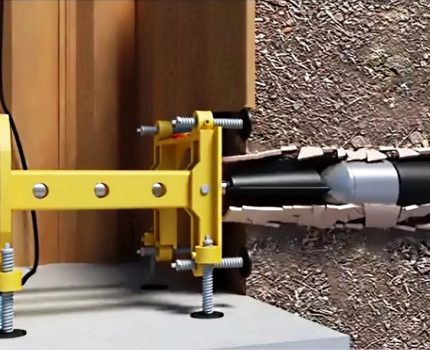

Outra opção para a reabilitação é a renovação. Difere de se refinar por uma atitude muito menos poupadora às comunicações existentes, que são destruídas e compactadas no solo, criando uma carcaça protetora para um novo oleoduto, que geralmente tem um diâmetro maior.

Para essa colocação de tubo sem vala, é necessário equipamento especializado - é usada uma máquina pneumática de martelo com um expansor de cone equipado com nervuras de corte. O vídeo abaixo mostra claramente como o cone lida com um tubo de aço de 6 mm.

O mecanismo de trabalho é fixado ao cabo de tração, após o qual os módulos de tubos de PVC são conectados em estágios, cujo comprimento pode variar de 600 a 1000 mm, dependendo da largura do poço. A mangueira pneumática é conectada ao compressor, após o que é passada pelos módulos conectados juntamente com o cabo de segurança.

A entrada para o oleoduto substituído se expande e uma máquina de martelo pneumático é introduzida nele. Movendo-se pelas comunicações, ela as quebra, enquanto simultaneamente estica o material de assentamento.

Métodos de perfuração no solo

A extração do solo também é realizada por um número significativo de variações. Esta é a tecnologia de microtunneling, o uso de punções pneumáticas, perfuração direcional de parafusos, punções controladas e não controladas.

Cada um desses métodos de assentamento sem vala é procurado e relevante, dependendo da localização das comunicações.

Caixa de tubos ou método de punção não controlado

Com este método, o invólucro é pressionado contra o solo, enquanto é amostrado simultaneamente. Os parafusos são mais frequentemente usados para amostragem, menos frequentemente - ar comprimido e lavagem com água.

A punção descontrolada é usada para qualquer tipo de solo, embora possam surgir dificuldades no caso de solos incoerentes e na presença de pedras grandes, quando o revestimento é cravado no solo ou seu movimento é bloqueado.

Na fase de preparação do trabalho, o invólucro é exposto no poço claramente ao longo do eixo da punção. Devido a possíveis obstáculos, a trajetória de movimento pode ser corrigida usando dois tubos, um dos quais é selecionado com um diâmetro maior que o necessário, e já dentro dele é colocado um chicote de tubos do diâmetro desejado.

O tubo externo serve como uma espécie de caixa e protege a tubulação de trabalho, o que é importante nos casos em que a colocação é realizada sob trilhos de trem ou bonde, bem como sob estradas de alta carga.

A diferença de diâmetro é geralmente de 150 a 250 mm, e o espaço anular é preenchido - preenchendo com argamassa de cimento e areia. Assim, a pressão do solo no tubo de trabalho é reduzida, a carga nele transportada é reduzida e a proteção contra os efeitos de outras comunicações localizadas nas proximidades também é fornecida.

O comprimento dos segmentos de revestimento varia de 3 a 12 metros; durante a instalação, eles são soldados sequencialmente.

Diferenças na punção controlada

Esse método difere da perfuração não controlada no uso adicional de defletores - placas de aço fixadas na frente do revestimento. Eles são levantados usando cilindros hidráulicos, corrigindo assim a direção da punção.

Em ambos os casos, para reduzir o atrito, é usada uma solução de bentonita, que é bombeada para fora após a colocação da tubulação e pode ser reutilizada após a filtração.

Mais informações sobre a tecnologia de colocação de tubos por punção podem ser encontradas em essas coisas.

O uso de perfuradores pneumáticos em solos densos

O uso de punções pneumáticas para punção do solo é a maneira mais barata, rápida e eficaz, devido à precisão relativamente alta da penetração sem vala.

Esse método não requer a fabricação de paradas adicionais para macacos hidráulicos, seu uso utiliza equipamentos pequenos e convenientes para o transporte e são apresentados os requisitos mínimos para a preparação de um canteiro de obras.

Devido ao ar comprimido, é desenvolvida energia de impacto suficiente, sob a influência de um tubo de aço aberto com comprimento de até 80 metros, entupido em solos de alta resistência. A velocidade média de postura é de 15 metros por hora. Após a colocação, os tubos são limpos do solo com água e ar comprimido. Tubos de grande diâmetro são limpos à mão.

Benefícios da tecnologia de microtunneling

O processo de microtunneling é totalmente automatizado. Os tubos virados e de trabalho são feitos não apenas de aço, mas também de cerâmica, fibra de vidro, ferro fundido e concreto armado. A distância média de condução sem reinstalar a estação jack é de 100 a 250 metros.

A faixa varia de acordo com o tipo de solo, a potência da estrutura de punção com a qual o complexo de microtúnel está equipado e também do material dos tubos utilizados - dependendo da força de compressão que o tubo pode suportar.

Utilização de plataformas de perfuração com parafuso direcional

A instalação de brocas ativas é uma alternativa barata ao microtunelamento. Tais instalações permitem a colocação de tubos de revestimento com alta precisão e a observação da inclinação do projeto, importante para as comunicações por gravidade.

As restrições de uso podem ser areia movediça e grandes inclusões sólidas de solo. A distância de condução geralmente não excede 80 metros.

O uso de brocas com eixo oco permite perfurar sem desenvolver um poço receptor.

Método de perfuração direcional horizontal

Talvez este seja o método mais caro de todos os que existem na colocação de tubos sem vala, mas também o mais avançado.

O disco rígido é usado não apenas na perfuração de longas distâncias e na colocação de tubos de grandes diâmetros, mas também nos casos em que é necessário instalar uma pequena seção de uma tubulação com um pequeno diâmetro na vizinhança imediata de propriedades particulares ou objetos de valor cultural.

No processo, é usado fluido de perfuração, que fornece uma diminuição do atrito ao puxar um chicote de tubos, mantendo o solo desenvolvido em suspensão para evitar a compressão do material colocado, resfriando e lubrificando o equipamento e removendo o solo desenvolvido para a superfície.

A lama de perfuração é preparada diluindo com água bentonita - um mineral natural com um complexo de aditivos especiais. A suspensão resultante evita o colapso do canal, elimina a necessidade de bombeamento parcial ou completo das águas subterrâneas, pois é capaz de desempenhar suas funções mesmo em solos permeáveis.

A perfuração direcional horizontal em solos saturados de água requer um controle preciso da pressão e vazão do fluido de perfuração, bem como o uso de aditivos especiais em sua preparação.

Como a água para a preparação da solução é retirada de massas de água localizadas nas imediações, é necessário levar em consideração a presença de sais minerais e o pH das águas subterrâneas, pois esses parâmetros podem afetar a estabilidade da suspensão. Essa abordagem evita a erosão descontrolada.

O trabalho do disco rígido pode ser dividido em várias etapas:

- planejamento de caminhos de perfuração;

- preparação do local de trabalho;

- execução de um poço piloto;

- estágio de expansão do poço;

- tração reversa;

- restauração do território.

Considere cada item do plano.

Etapa do planejamento e cálculo da trajetória do poço

Antes do início da perfuração, é necessário calcular e planejar o caminho do poço.

Leve em consideração não apenas o comprimento e a profundidade do caminho, mas também possíveis obstáculos, como:

- compactação do solo, porosidade e viscosidade;

- teor de umidade e nível das águas subterrâneas;

- a presença de grandes pedras e rochas;

- estruturas subterrâneas adjacentes à zona de perfuração.

Os possíveis riscos são identificados e as notificações são enviadas aos serviços de emergência e ao Departamento de Polícia de Trânsito.

Um desenho de uma trajetória de perfuração é feito ou a marcação é feita diretamente na superfície do território. Com uma abordagem de engenharia séria, são considerados os ângulos de entrada e saída da broca, bem como os raios de curvatura mínimos permitidos do chicote das hastes.

A maior carga na instalação ocorre durante a expansão do poço piloto e a colocação da tubulação, de modo que os cálculos são ajustados para a potência do equipamento.

Organização de um local para perfuração direcional horizontal

O complexo do HDD é entregue na instalação, descarregado, exibido no local de trabalho. É necessário verificar o ângulo de inclinação da estrutura de perfuração e ancorar a instalação.

Sem essa fixação, a própria broca, seu acionamento e a estrutura de perfuração desgastam-se mais rapidamente, portanto a fixação não deve ser negligenciada. Em seguida, é necessário fazer um teste do misturador para a suspensão e os motores da unidade e garantir que as mangueiras do sistema hidráulico sejam estáveis.

Conclusão do poço piloto

A perfuração piloto consiste em percorrer todo o comprimento da trajetória do poço com um pequeno diâmetro suficiente para estender o chicote das hastes. O primeiro segmento é carregado na haste guia, a conexão roscada é abundantemente lubrificada e conectada à cabeça da broca - um dispositivo que consiste em um transmissor do sistema de localização, a própria lâmina da broca e também um filtro de alimentação em suspensão.

Em seguida, a solução de bentonita é fornecida e a pressão é ajustada - isso é necessário para garantir que a suspensão passe pelas mangueiras até a haste de perfuração, entre no barril, no filtro e nos bocais da cabeça de perfuração e depois saia com a pressão desejada.

O operador da instalação realiza uma entrada perpendicular à superfície do solo em relação ao eixo longitudinal da cabeça de perfuração, após o que realiza a perfuração, aumentando sucessivamente o chicote das hastes.

O operador do sistema de localização faz marcas de posições, profundidade e ângulo de perfuração, verifica o caminho planejado e coloca o caminho real no plano, se for necessária uma reorientação. Depois que a cabeça da broca aparece no ponto de saída, a perfuração piloto é concluída.

Estágios de expansão e tunelamento de poços

No processo de perfuração piloto, um poço com uma largura de 75 a 100 mm é formado, o que é suficiente para a colocação de comunicações de pequeno diâmetro. Se o diâmetro do poço for mais estreito do que o necessário, um expansor de alargador é puxado na direção oposta.

Freqüentemente, esse estágio é combinado com a colocação das comunicações; em seguida, um giro é instalado atrás do expansor rotativo para que o material que está sendo assentado não gire.

Em alguns casos, levando em consideração os esforços necessários para apertar, o poço é expandido separadamente para que o tamanho do túnel garanta a colocação do material com o diâmetro desejado.

A tração reversa também é realizada com o fornecimento de fluido de perfuração para reduzir o atrito do material nas paredes do poço. Como o chicote é apertado pelo comprimento da haste, o operador do HDD desliga a suspensão, interrompe a rotação e desconecta a haste e, em seguida, retoma a instalação.

O procedimento é repetido até que o expansor apareça na entrada do poço.

Conclusão e restauração de paisagismo

Depois de concluída a instalação da vala sem tubulação, o mecanismo de instalação é desligado, a faixa de comunicação alinhada é desconectada, os conectores, o giro e o filtro são removidos.

Todos os dispositivos são limpos do chão, tratados com graxa à prova d'água. O restante da suspensão é bombeado, o poço é preenchido e, se possível, a paisagem natural ou quase natural é restaurada.

Conclusões e vídeo útil sobre o tema

Perfurar um poço com meios improvisados em um site privado:

Vídeo sobre a aplicação do método relining:

O princípio da renovação é a destruição de um tubo de aço:

Instruções passo a passo para usar a instalação compacta do HDD:

O uso de um método sem vala para estabelecer comunicações implica o uso de equipamentos especiais e certos dispositivos. No entanto, para distâncias curtas, um poço com um diâmetro de 50-100 mm pode ser perfurado com aparelhos elétricos convencionais à mão. O principal é fazer os cálculos corretamente.

Ainda tem dúvidas, encontra falhas em nosso material ou pode adicionar informações valiosas? Por favor, deixe seus comentários no bloco abaixo do artigo.

Prensas para tubos de plástico: tipos, marcação, finalidade + exemplo de instalação

Prensas para tubos de plástico: tipos, marcação, finalidade + exemplo de instalação  Como os tubos de metal são dobrados: sutilezas tecnológicas do desempenho no trabalho

Como os tubos de metal são dobrados: sutilezas tecnológicas do desempenho no trabalho  Corte de tubos em ângulo: vantagens e desvantagens de diferentes métodos + exemplo de trabalho

Corte de tubos em ângulo: vantagens e desvantagens de diferentes métodos + exemplo de trabalho  Instalação de um sistema de abastecimento de água a partir de tubos de polipropileno: esquemas de instalação típicos + recursos de instalação

Instalação de um sistema de abastecimento de água a partir de tubos de polipropileno: esquemas de instalação típicos + recursos de instalação  Equipamento de corte de tubos: tipos de ferramentas e características de sua aplicação

Equipamento de corte de tubos: tipos de ferramentas e características de sua aplicação  Substituição de tubos no banheiro de A a Z: projeto, seleção de materiais de construção, trabalhos de instalação + análise de erros

Substituição de tubos no banheiro de A a Z: projeto, seleção de materiais de construção, trabalhos de instalação + análise de erros  Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás

Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás  As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente

As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente  Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades

Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades  Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos

Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos