Cách chọn ống sợi thủy tinh: chi tiết sản xuất và tổng quan về các nhà sản xuất hàng đầu

Nhờ sự kết hợp các đặc tính tích cực của thủy tinh và polyme, ống sợi thủy tinh có triển vọng ứng dụng gần như không giới hạn - từ việc bố trí các ống thông gió đến đặt các tuyến đường hóa dầu.

Trong bài viết này, chúng tôi xem xét các đặc điểm chính của ống sợi thủy tinh, đánh dấu, kỹ thuật sản xuất composite polymer và thành phần của các thành phần chất kết dính xác định phạm vi của composite.

Chúng tôi cũng đưa ra các tiêu chí lựa chọn quan trọng, chú ý đến các nhà sản xuất tốt nhất, bởi vì vai trò quan trọng trong chất lượng sản phẩm được gán cho năng lực kỹ thuật và uy tín của nhà sản xuất.

Nội dung của bài viết:

Đặc điểm chung của sợi thủy tinh

Sợi thủy tinh - một vật liệu nhựa, bao gồm các thành phần sợi thủy tinh và chất độn chất kết dính (polyme nhiệt dẻo và nhiệt rắn). Cùng với mật độ tương đối thấp, các sản phẩm sợi thủy tinh được đặc trưng bởi các đặc tính cường độ tốt.

Sợi thủy tinh 30-40 năm qua được sử dụng rộng rãi để sản xuất đường ống cho các mục đích khác nhau.

Đường cao tốc kết hợp các phẩm chất của thủy tinh và polyme:

- Trọng lượng nhẹ. Trọng lượng sợi thủy tinh trung bình là 1,1 g / cc. Để so sánh, thông số tương tự cho thép và đồng cao hơn nhiều - lần lượt là 7,8 và 8,9.Nhờ dễ dàng, công việc lắp đặt và vận chuyển vật liệu được tạo điều kiện.

- Chống ăn mòn Các thành phần của hỗn hợp có độ phản ứng thấp, do đó, chúng không bị ăn mòn điện hóa và phân hủy vi khuẩn. Chất lượng này là một đối số quyết định có lợi cho sợi thủy tinh cho các tiện ích ngầm.

- Tính chất cơ học cao. Độ bền kéo tuyệt đối của vật liệu composite kém hơn thép, nhưng thông số cường độ riêng vượt quá đáng kể so với polyme nhiệt dẻo (PVC, HDPE).

- Chịu thời tiết. Phạm vi của nhiệt độ biên (-60 ° С .. + 80 ° С), xử lý các đường ống với một lớp gelcoat bảo vệ cung cấp khả năng miễn dịch với tia UV. Ngoài ra, vật liệu có khả năng chống gió (giới hạn là 300 km / h). Một số nhà sản xuất tuyên bố chống động đất của phụ kiện đường ống.

- Chống cháy. Thủy tinh không cháy là thành phần chính của sợi thủy tinh, vì vậy vật liệu này khó cháy. Khi đốt, khí độc độc không được giải phóng.

Sợi thủy tinh có độ dẫn nhiệt thấp, điều này giải thích cho chất lượng cách nhiệt của nó.

Khi các bức tường bên trong bị mòn, các sợi bị lộ ra và vỡ ra - các hạt có thể xâm nhập vào môi trường vận chuyển.

Công nghệ sản xuất ống sợi thủy tinh

Đặc tính cơ lý của thành phẩm phụ thuộc vào kỹ thuật sản xuất. Phụ kiện composite được sản xuất theo bốn cách khác nhau: ép đùn, pultrusion, đúc ly tâm và cuộn dây.

Công nghệ số 1 - Đùn

Đùn là một quá trình công nghệ dựa trên việc buộc liên tục một vật liệu giống như bột nhão hoặc có độ nhớt cao thông qua một công cụ tạo hình. Nhựa được trộn với sợi thủy tinh nghiền và chất làm cứng nhựa, sau đó được đưa vào máy đùn.

Dây chuyền ép đùn hiệu suất cao cho phép bạn có được các sản phẩm composite không khung với giá thấp, nhưng nhu cầu về nó bị hạn chế do tính chất cơ học thấp. Cơ sở của ma trận polymer là polypropylen và polyetylen.

Công nghệ số 2 - Pultrusion

Pultrusion là một công nghệ để sản xuất các phần tử tổng hợp dài có đường kính nhỏ với tiết diện không đổi. Đi qua khuôn hình thành khuôn được nung nóng (+140 ° С), các chi tiết được kéo ra khỏi vật liệu sợi thủy tinh được tẩm nhựa nhiệt rắn.

Không giống như quá trình ép đùn, trong đó áp lực là ảnh hưởng quyết định, trong đơn vị pultrusive, vai trò này được thực hiện bởi hiệu ứng kéo.

Quy trình công nghệ:

- Các sợi nhỏ từ cuộn được đưa vào bể polymer, nơi chúng được ngâm tẩm với nhựa nhiệt dẻo.

- Các sợi được xử lý đi qua một đơn vị tạo mẫu - các sợi được căn chỉnh và thu được hình dạng mong muốn.

- Polyme không được bảo vệ đi vào khuôn. Do một số lò sưởi, một chế độ tối ưu cho phản ứng trùng hợp được tạo ra và tốc độ kéo được chọn.

Sản phẩm được bảo dưỡng được kéo bằng máy kéo và cắt thành các đoạn.

Các tính năng đặc biệt của công nghệ pultruded:

- polyme chấp nhận được - nhựa epoxy, nhựa polyester, nhựa vinyl;

- tốc độ kéo - việc sử dụng các polyme "pultruded" được tối ưu hóa cho phép bạn tăng tốc độ chuốt lên đến 4 - 6 m / phút. (tiêu chuẩn - 2-3 m / phút.);

- chạy lên: tối thiểu - 3.05 * 1 m (lực kéo lên tới 5,5 t), tối đa - 1,27 * 3.05 m (lực - 18 t).

Đầu ra là một đường ống với các bức tường bên ngoài và bên trong hoàn toàn trơn tru, ở mức cao và các chỉ số cường độ.

Những nhược điểm của phương pháp không liên quan đến chất lượng của sản phẩm ban đầu, mà liên quan đến chính công nghệ. Luận điểm đối với giáo dục: chi phí cao và thời gian của quá trình sản xuất, không có khả năng sản xuất ống có đường kính lớn được thiết kế cho tải trọng đáng kể.

Công nghệ số 3 - Đúc ly tâm

Công ty Thụy Sĩ Hobas phát triển và cấp bằng sáng chế kỹ thuật hình thành ly tâm. Trong trường hợp này, việc sản xuất được thực hiện từ thành ngoài của ống đến bên trong bằng cách sử dụng một hình thức quay. Thành phần của đường ống bao gồm: vòi thủy tinh nghiền, cát và nhựa polyester.

Nguyên liệu thô được đưa vào một ma trận quay - cấu trúc của bề mặt ngoài của đường ống được hình thành. Khi tiến hành sản xuất, các thành phần rắn, chất độn và sợi thủy tinh được trộn với nhựa lỏng - quá trình trùng hợp tiến hành nhanh hơn dưới tác động của chất xúc tác.

Ưu điểm bổ sung:

- độ chính xác cao về kích thước của sản phẩm gốc (phần bên trong của dạng quay tương ứng với đường kính ngoài của sản phẩm hoàn chỉnh);

- khả năng đúc một bức tường có độ dày bất kỳ;

- độ cứng vòng cao của composite polymer;

- có được một bề mặt mịn bên ngoài và bên trong các phụ kiện đường ống.

Nhược điểm của sản xuất ống ly tâm là cường độ năng lượng và giá thành cao của sản phẩm cuối cùng.

Công nghệ số 4 - cuộn dây lũy tiến

Kỹ thuật phổ biến nhất là cuộn dây liên tục.Các đường ống được tạo ra bằng cách xen kẽ các trục gá với sợi thủy tinh với các polyme với các quá trình làm mát. Phương pháp sản xuất có một số phân loài.

Công nghệ vòng xoắn ốc

Máy xếp sợi là một vòng đặc biệt, trên chu vi có các vòng quay với các sợi.

Phần tử làm việc liên tục di chuyển dọc theo trục của khung di chuyển và phân phối các sợi dọc theo các đường xoắn ốc.

Những ưu điểm chính của phương pháp:

- cường độ đồng đều trên toàn bộ bề mặt đường cao tốc;

- dung sai tuyệt vời của tải trọng kéo - vết nứt được loại trừ;

- tạo ra các sản phẩm có đường kính thay đổi và mặt cắt ngang với cấu hình phức tạp.

Kỹ thuật này cho phép có được các ống cường độ cao được thiết kế để hoạt động dưới áp suất cao (mạng kỹ thuật máy nén khí).

Cuộn dây xoắn ốc

Kỹ thuật này tương tự như kỹ thuật trước, điểm khác biệt là stacker cung cấp một dải sợi hẹp. Một lớp gia cố dày đặc đạt được bằng cách tăng số lượng đường chuyền.

Thiết bị rẻ hơn có liên quan đến việc sản xuất hơn so với phương pháp vòng xoắn ốc, nhưng một vài nhược điểm đáng kể là cố hữu trong cuộn dây Ribbon ruy băng:

- hiệu suất hạn chế;

- đặt sợi lỏng lẻo làm giảm sức mạnh của đường ống.

Phương pháp băng xoắn ốc có liên quan trong sản xuất phụ kiện đường ống cho áp suất thấp, vừa phải.

Phương pháp dọc-ngang

Cuộn dây liên tục được thực hiện - máy xếp đặt các sợi dọc và ngang cùng một lúc. Không có chuyển động ngược lại.

Đặc điểm phương pháp:

- Nó được sử dụng chủ yếu khi tạo đường ống có tiết diện lên tới 75 mm;

- có khả năng làm căng các sợi dọc trục, do cường độ đạt được, như trong phương pháp xoắn ốc.

Công nghệ cắt dọc có năng suất cao. Máy cho phép bạn thay đổi tỷ lệ gia cố dọc trục và hình khuyên trong phạm vi rộng.

Công nghệ xiên ngang

Sự phát triển của các kỹ sư Kharkov là nhu cầu của các nhà sản xuất trong nước. Khi cuộn dây chéo, bộ xếp chồng sẽ hiển thị một tấm màn che của Google bao gồm một bó các sợi kết dính. Băng được đưa vào khung ở góc chồng chéo nhẹ với lần lượt trước - gia cố vòng được hình thành.

Sau khi hoàn thành quá trình xử lý toàn bộ trục gá, các sợi được cuộn lại bằng các con lăn - phần còn lại của các chất kết dính được loại bỏ, lớp phủ gia cố được nén chặt.

Các tính năng của cán chéo lớp:

- độ kín sợi thủy tinh;

- đường kính không giới hạn của đường ống sản xuất;

- tính chất điện môi cao do không có cốt thép liên tục dọc theo trục.

Mô-đun đàn hồi của sợi thủy tinh lớp chéo gỗ cao kém hơn so với thông số tương tự của các kỹ thuật khác. Do nguy cơ vết nứt giữa các lớp, phương pháp này không khả thi khi tạo đường ống dưới áp suất cao.

Thông số lựa chọn ống sợi thủy tinh

Việc lựa chọn ống composite thủy tinh dựa trên các tiêu chí sau: độ cứng và áp suất thiết kế, loại thành phần chất kết dính, đặc điểm cấu trúc của tường và phương pháp kết nối. Các thông số quan trọng được chỉ định trong các tài liệu đi kèm và trên mỗi ống - đánh dấu viết tắt.

Đánh giá độ cứng và áp suất

Độ cứng của sợi thủy tinh xác định khả năng của vật liệu chịu được tải trọng bên ngoài (độ nghiêm trọng của đất, giao thông) và áp lực lên các bức tường từ bên trong.Theo tiêu chuẩn ISO, phụ kiện đường ống được phân thành nhiều loại độ cứng (SN).

Mức độ cứng tăng lên khi tăng độ dày thành ống của sợi thủy tinh.

Phân loại theo áp suất danh nghĩa (PN) phản ánh sự phân loại sản phẩm liên quan đến áp suất chất lỏng an toàn ở nhiệt độ +20 ° C trong toàn bộ thời gian sử dụng (khoảng 50 năm). Đơn vị đo lường cho PN là MPa.

Một số nhà sản xuất, chẳng hạn như Hobas, chỉ ra các đặc điểm kết hợp cho hai thông số (áp suất và độ cứng) thông qua một phân số. Các ống có áp suất làm việc 0,4 MPa (loại PN - 4) với độ cứng (SN) là 2500 Pa sẽ được đánh dấu - 4/2500.

Loại chất kết dính

Các đặc tính hoạt động của đường ống chủ yếu phụ thuộc vào loại chất kết dính. Trong hầu hết các trường hợp, phụ gia polyester hoặc epoxy được sử dụng.

Các tính năng của chất kết dính PEF

Các bức tường được hình thành từ nhựa polyester nhiệt rắn được gia cố bằng sợi thủy tinh và phụ gia cát.

Các polyme được sử dụng có phẩm chất quan trọng:

- độc tính thấp;

- bảo dưỡng trong điều kiện nhiệt độ phòng;

- khớp nối đáng tin cậy với sợi thủy tinh;

- tính trơ hóa học.

Ống composite với polyme PEF không bị ăn mòn và môi trường xâm thực.

Đặc tính Epoxy

Một chất kết dính cho vật liệu tăng sức mạnh. Giới hạn nhiệt độ của vật liệu tổng hợp có epoxit lên tới +130 ° С và áp suất tối đa là 240 atm.

Một lợi thế bổ sung là độ dẫn nhiệt gần như bằng không, vì vậy thân cây được lắp ráp không yêu cầu cách nhiệt bổ sung.

Thiết kế tường ống composite

Theo thiết kế, họ phân biệt: ống sợi thủy tinh một, hai và ba lớp.

Đặc điểm của sản phẩm một lớp

Các đường ống không có lớp lót bảo vệ, do đó chúng có chi phí thấp. Các tính năng của phụ kiện đường ống: không thể sử dụng ở những vùng có địa hình khó khăn và khí hậu khắc nghiệt.

Ngoài ra, các sản phẩm này yêu cầu cài đặt cẩn thận - đào một khối lượng lớn rãnh, sắp xếp một "chiếc gối" đầy cát. Nhưng ước tính của công việc cài đặt đang tăng lên vì điều này.

Các tính năng của ống hai lớp

Sản phẩm bên trong được lót một lớp màng - polyetylen áp suất cao. Bảo vệ tăng sức đề kháng hóa học và cải thiện độ kín của dòng dưới tải trọng bên ngoài.

Tuy nhiên, hoạt động của các phụ kiện trong đường ống dẫn dầu cho thấy những điểm yếu của sửa đổi hai lớp:

- thiếu độ bám dính giữa lớp kết cấu và lớp lót - vi phạm sự vững chắc của các bức tường;

- suy giảm độ đàn hồi của màng bảo vệ ở nhiệt độ subzero.

Khi vận chuyển một môi trường chứa khí, lớp lót có thể bị bong ra.

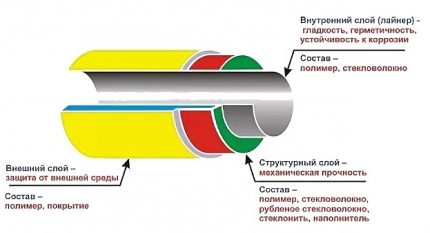

Thông số ống ba lớp

Cấu trúc ống sợi thủy tinh:

- Lớp polymer ngoài (dày 1-3 mm) - tăng sức đề kháng cơ học và hóa học.

- Lớp kết cấu - lớp cấu trúc chịu trách nhiệm về độ bền của sản phẩm.

- Lớp lót (độ dày 3-6 mm) - Lớp vỏ bằng sợi thủy tinh.

Lớp bên trong cung cấp độ mịn, độ kín và làm mịn các dao động theo chu kỳ trong áp suất bên trong.

Phương pháp lắp ghép sợi thủy tinh

Theo phương pháp kết nối, các loại phụ kiện đường ống làm bằng composite được chia thành 4 nhóm.

Nhóm số 1 - lắp ghép ổ cắm

Các miếng đệm cao su đàn hồi được gắn trong các rãnh giao phối trên các đầu ống. Vòng hạ cánh được hình thành trên thiết bị có điều khiển điện tử, đảm bảo độ chính xác của vị trí và kích thước của chúng.

Nhóm số 2 - ổ cắm có con dấu và nút chặn

Khi bố trí đường cao tốc trên đất liền, cần phải bù cho tác động của lực dọc trục đối với đường ống. Đối với mục đích này, ngoài con dấu, một điểm dừng được đặt. Phần tử được làm bằng cáp kim loại, polyvinyl clorua hoặc polyamide.

Nhóm số 3 - kết nối mặt bích

Docking của một đường ống composite với phụ kiện hoặc ống kim loại. Kích thước kết nối của mặt bích sợi thủy tinh được quy định GOST 12815-80.

Nhóm số 4 - cố định keo

Phương pháp kết nối không thể tách rời - thành phần của vật liệu thủy tinh gia cường với việc bổ sung một thành phần polyester của phương pháp bảo dưỡng lạnh Cold được áp dụng cho các mẹo. Phương pháp cung cấp sức mạnh và độ chặt của dòng.

Đánh dấu lớp bên trong bảo vệ

Phương pháp sản xuất các sản phẩm ống cho phép bạn sản xuất các sản phẩm có thành phần khác nhau của lớp bên trong, xác định điện trở của đường dây với môi trường vận chuyển.

Các nhà sản xuất trong nước áp dụng các dấu hiệu sau đây của lớp phủ bảo vệ.

Bức thư cho biết việc sử dụng chấp nhận được:

- Một - vận chuyển chất lỏng với chất mài mòn;

- P - cung cấp và xả nước lạnh, bao gồm cả uống;

- X - sử dụng cho phép trong môi trường khí và chất lỏng mạnh mẽ hóa học;

- G - hệ thống cấp nước nóng (giới hạn 75 ° C);

- Với - các chất lỏng khác, bao gồm cả những chất có độ axit cao.

Lớp phủ bảo vệ được áp dụng với một lớp lên đến 3 mm.

Tổng quan về sản phẩm từ các nhà sản xuất hàng đầu

Trong số các sản phẩm được giới thiệu có những thương hiệu uy tín với nhiều năm danh tiếng tích cực. Chúng bao gồm các sản phẩm của các công ty: Hobas (Thụy Sĩ), Steklokompozit (Nga), Amiantit (mối quan tâm từ Ả Rập Saudi với các cơ sở sản xuất ở Đức, Tây Ban Nha, Ba Lan), Ameron International (Hoa Kỳ).

Các nhà sản xuất trẻ và đầy triển vọng của ống sợi thủy tinh composite: Polyek (Nga), Arpipe (Nga) và Nhà máy sợi thủy tinh (Nga).

Nhà sản xuất số 1 - Thương hiệu HOBAS

Các nhà máy thương hiệu được đặt tại Hoa Kỳ và nhiều nước châu Âu. Các sản phẩm của Hobas đã được công nhận trên toàn thế giới về chất lượng tuyệt vời của chúng. Các ống GRT với chất kết dính polyester được chế tạo bằng kỹ thuật đúc ly tâm bằng sợi thủy tinh và nhựa polyester không bão hòa.

Đặc điểm của ống composite Hobas:

- đường kính - 150-2900 mm;

- Lớp độ cứng SN - 630-10 000;

- Mức áp suất PN - 1-25 (PN1 - đường ống không áp lực);

- sự hiện diện của lớp phủ chống ăn mòn bên trong;

- kháng axit trên một phạm vi pH rộng.

Việc sản xuất các bộ phận có hình dạng: khuỷu tay, bộ điều hợp, ống mặt bích và tees đã được thiết lập.

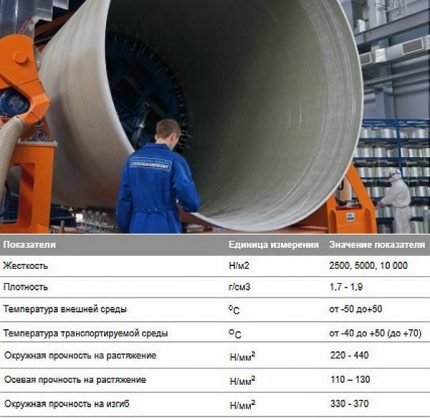

Nhà sản xuất số 2 - Công ty Steklokompozit

Công ty "Steklokompozit" đã thành lập một dây chuyền sản xuất ống sợi thủy tinh FlowTech, công nghệ sản xuất - cuộn dây liên tục.

Thiết bị tham gia với một nguồn cung cấp gấp đôi các chất nhựa. Nhựa công nghệ cao được sử dụng để đặt lớp bên trong, và một chế phẩm rẻ hơn được áp dụng cho lớp cấu trúc. Kỹ thuật cho phép hợp lý hóa việc tiêu thụ nguyên liệu và giảm chi phí sản xuất.

Nhà sản xuất số 3 - Thương hiệu Amiantit

Các thành phần chính của ống Flowtite của Amiantit là sợi thủy tinh, nhựa polyester, cát. Kỹ thuật được sử dụng là cuộn dây liên tục, cung cấp việc tạo ra một đường ống đa lớp.

Cấu trúc của sợi thủy tinh bao gồm sáu lớp:

- băng keo không dệt bên ngoài;

- lớp năng lượng - sợi thủy tinh xắt nhỏ + nhựa;

- lớp giữa - sợi thủy tinh + cát + nhựa polyester;

- lớp điện lặp lại;

- lót sợi thủy tinh và nhựa;

- lớp phủ bảo vệ bằng sợi thủy tinh.

Các nghiên cứu cho thấy khả năng chống mài mòn cao - trong 100 nghìn chu kỳ sỏi, tổn thất của lớp phủ bảo vệ là 0,34 mm.

Nhà sản xuất số 4 - Polyec

Polyek LLC thực hiện các sửa đổi khác nhau của các sản phẩm ống sợi thủy tinh Fpipes. Kỹ thuật sản xuất (cuộn dây xiên ngang liên tục) cho phép bạn tạo các ống ba lớp có đường kính lên tới 130 cm.

Vật liệu composite Polymeric tham gia vào việc tạo ra các ống vỏ, liên kết của các cột nâng nước, đường ống cấp nước và hệ thống sưởi ấm.

Ngoài ống sợi thủy tinh, thị trường cung cấp rất nhiều sản phẩm từ các vật liệu khác - thép, đồng, polypropylen, nhựa, polyetylen, v.v. Mà, do giá cả phải chăng hơn, được sử dụng tích cực trong các lĩnh vực sử dụng hàng ngày khác nhau - lắp đặt hệ thống sưởi, cấp nước, nước thải, thông gió và nhiều hơn nữa.

Bạn có thể làm quen với các đặc tính của đường ống từ các vật liệu khác nhau trong các bài viết sau của chúng tôi:

- Ống nhựa: chủng loại, thông số kỹ thuật, tính năng lắp đặt

- Ống và phụ kiện bằng polypropylen: các loại sản phẩm PP để lắp ráp đường ống và phương pháp kết nối

- Ống thông gió bằng nhựa cho mũ trùm: các loại, đặc điểm của chúng, ứng dụng

- Ống đồng và phụ kiện: các loại, đánh dấu, tính năng của sự sắp xếp của một đường ống đồng

- Ống thép: các loại, các loại, tổng quan về đặc tính kỹ thuật và các sắc thái lắp đặt

Kết luận và video hữu ích về chủ đề này

Công nghệ sản xuất và tính khả thi của việc sử dụng ống sợi thủy tinh:

So sánh các kỹ thuật cuộn dây liên tục và hàng loạt:

Trong nhà ở tư nhân, ống sợi thủy tinh được sử dụng khá hiếm. Lý do chính là chi phí cao so với các đối tác nhựa. Tuy nhiên, trong lĩnh vực công nghiệp, chất lượng của composite được đánh giá cao và các dòng kim loại mòn đến sợi thủy tinh được thay thế ồ ạt.

Bạn có câu hỏi nào sau khi đọc bài viết của chúng tôi không? Hỏi họ trong khối bình luận - các chuyên gia của chúng tôi sẽ cố gắng đưa ra một câu trả lời thấu đáo.

Hoặc có thể bạn muốn bổ sung các tài liệu được trình bày với dữ liệu liên quan hoặc ví dụ từ kinh nghiệm cá nhân? Hãy viết ý kiến của bạn dưới bài viết này.

Ống đồng để sưởi ấm: các loại, chi tiết đánh dấu + tính năng ứng dụng

Ống đồng để sưởi ấm: các loại, chi tiết đánh dấu + tính năng ứng dụng  Ống tưới trong nước: tổng quan so sánh các loại ống khác nhau

Ống tưới trong nước: tổng quan so sánh các loại ống khác nhau  Cách giấu đường ống trong phòng tắm: tổng quan về những cách tốt nhất để che giấu đường ống

Cách giấu đường ống trong phòng tắm: tổng quan về những cách tốt nhất để che giấu đường ống  Ống đồng nước: đánh dấu các loại, phạm vi, lợi thế

Ống đồng nước: đánh dấu các loại, phạm vi, lợi thế  Ống nhựa: chủng loại, thông số kỹ thuật, tính năng lắp đặt

Ống nhựa: chủng loại, thông số kỹ thuật, tính năng lắp đặt  Cáp sưởi cho ống cống: các loại, cách chọn và thực hiện lắp đặt chính xác

Cáp sưởi cho ống cống: các loại, cách chọn và thực hiện lắp đặt chính xác  Chi phí bao nhiêu để kết nối gas với nhà riêng: giá tổ chức cung cấp gas

Chi phí bao nhiêu để kết nối gas với nhà riêng: giá tổ chức cung cấp gas  Các máy giặt tốt nhất với máy sấy: đánh giá mô hình và lời khuyên của khách hàng

Các máy giặt tốt nhất với máy sấy: đánh giá mô hình và lời khuyên của khách hàng  Nhiệt độ màu của ánh sáng là gì và sắc thái của việc chọn nhiệt độ của đèn phù hợp với nhu cầu của bạn

Nhiệt độ màu của ánh sáng là gì và sắc thái của việc chọn nhiệt độ của đèn phù hợp với nhu cầu của bạn  Thay thế một mạch nước phun trong căn hộ: giấy tờ thay thế + các chỉ tiêu và yêu cầu cơ bản

Thay thế một mạch nước phun trong căn hộ: giấy tờ thay thế + các chỉ tiêu và yêu cầu cơ bản

Có một lần, tôi đã không chọn những ống sợi thủy tinh phù hợp để cung cấp nước và các vấn đề, tất nhiên chúng mang lại cho tôi rất nhiều. Họ phàn nàn về các hạt vì một số lý do trong nước, nhưng chúng chảy liên tục.