Izolacja stalowych gazociągów: materiały do izolacji i metody ich stosowania

Zamierzasz zgazować dom lub zwiększyć zapasy gazu? Gazociąg jest jedną z najcenniejszych i najbardziej niebezpiecznych sieci komunikacyjnych, dlatego jego niezawodna ochrona jest niezwykle ważna.

Zgadzam się, uszkodzenie rury gazowej i wyciek tego paliwa mogą pozostać niezauważone przez długi czas, a następnie prowadzić do najbardziej tragicznych konsekwencji. Lepiej dokładnie przestudiować i ubezpieczyć wszystko przed zorganizowaniem ochrony, prawda?

Jeśli interesuje Cię izolacja stalowych gazociągów, w tym artykule znajdziesz odpowiedzi na takie pytania: dlaczego jest to potrzebne, co się dzieje, w jakich przypadkach i jak używać każdego rodzaju materiału izolacyjnego, jak sprawdzić jakość powłoki. Wspomnimy o wszystkich rodzajach gazociągów: od rurociągów szybowych po rury niskociśnieniowe, od nadziemnych po podwodne, odpowiemy na wszystkie pojawiające się pytania.

Treść artykułu:

Funkcje izolacji gazowej

Obecnie prawie każdy budynek w każdej miejscowości jest podłączony do gazociągu, trudno wyobrazić sobie życie współczesnego człowieka bez niebieskiego paliwa. Wyobraź sobie, ile rur potrzeba do wdrożenia takiego łańcucha dostaw!

Rozciągają się nad naszymi głowami, pod naszymi stopami, głęboko w ziemi, a nawet wzdłuż dna morskiego. Każdy centymetr tej sieci gazowej musi być niezawodnie chroniony i absolutnie bezpieczny, ponieważ wyciek może prowadzić do wypadku na dużą skalę, z niszczeniem, a czasem ofiarami.

Rurociągi gazowe z polietylenu nie wymagają dodatkowej ochrony, ale nie można ich wszędzie stosować, a ich wymiana jest droga, dlatego większość rur gazowych jest ze stali.

Aby stal nie rdzewiała i nie zapadała się, jest obrabiana specjalnymi związkami i materiałami, które izolują jej powierzchnię od środowiska. Główne funkcje takich powłok to ochrona przed wilgocią, wpływami chemicznymi, wpływami mechanicznymi, a także ochrona dielektryczna.

Oprócz powłoki, w celu niezawodnego zabezpieczenia przed prądami błądzącymi i stałymi, na podziemnych gazociągach zorganizowano elektrochemiczną ochronę katodową, która zapewnia usunięcie tych ładunków przez specjalny przewód do podstacji drenażowej.

W przypadku rurociągów napowietrznych ochrona jest mniej solidna, ponieważ łatwiej jest ją zaktualizować, a rury są narażone tylko na wilgoć atmosferyczną, regularnie wysychającą. Przeciwnie, w przypadku gazociągów podmorskich, oprócz niezawodnej ochrony przed agresywnym środowiskiem, wymagana jest dodatkowa warstwa obciążająca, aby rura leżała nieruchomo na dnie, pod falami.

Dokumenty normatywne i ich wymagania

Istnieją 3 główne dokumenty regulujące organizację ochrony gazociągów. RD 153–39,4-091-01 „Instrukcje ochrony podziemnych rurociągów miejskich przed korozją”. Jak sama nazwa wskazuje, nie ma zastosowania do izolacji rur gazowych, których średnica jest większa niż 83 cm - międzymiastowe i międzynarodowe, a także rur ułożonych nad ziemią lub pod wodą.

GOST 9.602-89 - sąsiadujący dokument, który zawiera wszystkie zasady i obliczenia dotyczące ochrony podziemnych gazociągów. Jeśli instrukcja wyjaśnia, w jaki sposób i od której należy wyposażyć izolację, GOST wskazuje, ile będzie wymagane - od liczników materiałów i narzędzi po sprzęt i godziny pracy pracowników.

GOST R 51164-98 Rurociągi główne ze stali. Ogólne wymagania dotyczące ochrony antykorozyjnej. Ten standard wypełnia lukę w Wytycznych dla rurociągów głównych. Ich ochrona powinna być szczególnie niezawodna i mieć swoją specyfikę, dlatego zasady organizacji są wymienione w osobnym dokumencie.

Dokumenty te regulują następujące kwestie:

- jakie rodzaje materiałów są dozwolone w tym zakresie rodzaj gazociągu w tych warunkach;

- ile potrzeba wzmocnionej izolacji, czy potrzebna jest ochrona elektrochemiczna;

- kto i kiedy jest zobowiązany do zapewnienia gazociągowi niezbędnej ochrony;

- technologia powlekania izolacji w zakładzie i na polu, a także do naprawy uszkodzeń;

- normy zużycia materiałów i koszty innych zasobów do pracy;

- procedura sprawdzania jakości powłoki i normy dotyczące wskaźników jakości dla wszystkich parametrów dla każdego rodzaju izolacji.

Zatem w tych dokumentach opisano cały proces izolacji rur krok po kroku, od fabrycznego gniazdka do kontroli po instalacji i podczas eksploatacji. Nie ma już miejsca na kreatywność, ponieważ są to kwestie bezpieczeństwa.

Istnieją również osobne listy wymieniające wszystkie zalecane materiały i producentów izolacji dla gazociągów.

Biorąc pod uwagę złożoność pracy i znaczną liczbę standardów, których należy przestrzegać, nie należy nawet oczekiwać samodzielnego radzenia sobie z izolacją gazociągu, a usługa gazowa nie zaakceptuje pracy wykonanej przez zewnętrznego mistrza.

Rodzaje materiałów do izolacji

W zależności od warunków pracy i łatwości użytkowania istnieje wiele rodzajów powłok do izolacji rur gazowych. Podwyższone rurociągi gazowe wystarczą do zabezpieczenia 2 warstwami podkładu i 2 warstwami farby lub emalii.

Rury, które będą służyć na dnie morskim, są pokryte warstwą betonu na wierzchu głównej izolacji, w celu wyważenia i dodatkowej ochrony.

Następnie porozmawiamy o środkach ochrony podziemnych rur stalowych.

Polimerowe powłoki ochronne

Wytłaczany polietylen - Najbardziej postępowa i uniwersalna ochrona. Stosuje się go na rurach o średnicy 57 - 2020 mm, ściśle przylega, tworzy idealnie jednolitą ciągłą warstwę, chroni przed temperaturą i wpływami mechanicznymi, a także jest wygodny w użyciu.

W takiej powłoce stalowa rura praktycznie nie ustępuje analogom polimeru pod względem właściwości ochronnych. Ta ochrona składa się tylko z 2 warstw - twardego kleju i, w rzeczywistości, polietylenu. Mimo to taka bardzo wzmocniona powłoka na rurach o dużej średnicy może osiągnąć 3,5 mm.

Wytłaczany polipropylen Charakteryzuje się wysoką wytrzymałością mechaniczną: możliwe jest przeciąganie rur za pomocą studni, do zamkniętych metod układania, i nie martw się, że izolacja zostanie uszkodzona przez tarcie lub zaczepienie o kamienie i ziemię. Zewnętrznie i konstrukcyjnie ten rodzaj izolacji nie różni się od polietylenu, tylko cieńszy o 0,3-0,5 mm.

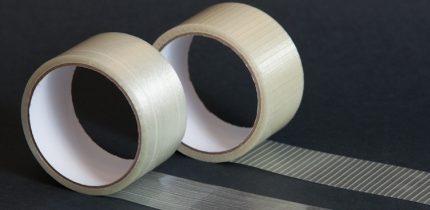

Polimerowe taśmy klejące istnieją polietylen i polichlorek winylu, podczas gdy te pierwsze są preferowane, ponieważ są 4 razy mocniejsze klejone i lepiej chronią rury. Częściej lepkie taśmy PET są używane do naprawy i izolacji połączeń rur powlekanych wytłaczanym polietylenem, ale są też rury owinięte przez nich w fabryce na całej długości.

Istnieje również połączona powłoka PET, w której zagruntowaną rurę najpierw owija się samoprzylepną taśmą polimerową, a nad nią zabezpiecza warstwę wytłaczanego polietylenu. Jest stosowany na rurach o średnicy do 53 cm, a całkowita grubość nie przekracza 3 mm.

Mastyksowa izolacja bitumiczna

Taka izolacja zasadniczo różni się składem i właściwościami, przede wszystkim w sposobie aplikacji. Przyczepność bitumu zarówno do rury, jak i do warstw między nimi jest zapewniona przez ogrzewanie i stapianie samego materiału, a nie przez klejący podkład, jak w przypadku PET.

Taka powłoka jest nakładana na specjalny podkład bitumiczny i składa się z 2-3 warstw mastyksu, z których każda jest wzmocniona, oraz zewnętrznego papierowego opakowania ochronnego. W rezultacie powstaje ciągła powłoka, która całkowicie powtarza kształt rury, w której wzmacniające włókno szklane lub siatka są wlutowane w grubość osłony.

Oprócz bitumu sam mastyk zawiera różne wtrącenia - polimer, minerał lub gumę - zapewniające różne właściwości materiału. Dodaje się również modyfikujące dodatki i plastyfikatory, które dodają elastyczności, elastyczności, odporności na krytyczne temperatury i trwałości na naturalną hydrofobowość i przyczepność.

Istnieją również taśmy łączące bitum jako klej i specjalne taśmy polimerowe. Główne 2 rodzaje takich powłok to PALTz taśmą termokurczliwą oraz LITKOR, z taśmy polimerowo-bitumicznej. Ten ostatni jest w szczególności niezbędny do ochrony połączeń między rurami o różnych rodzajach izolacji.

Materiały do izolacji małych elementów

Należy również zabezpieczyć zaciski podstawy, narożniki, kolanka, kolektory kondensatu i inne ukształtowane elementy gazociągów.

Są na to specjalne powłoki: PAP-M105 i Połowa. Pierwsza to dwie warstwy utwardzonej żywicy poliestrowej wzmacnianej włóknem szklanym.

Semiur składa się głównie z poliuretanu, uzupełnionego dodatkami technologicznymi i podzielonego na główny składnik i utwardzacz. Za pomocą tych dwóch związków odlewane złącza są izolowane w fabryce, w warsztatach i bezpośrednio na torze.

Jak stosowana jest izolacja?

Główna część izolacji jest nakładana na rury gazowe, a często na armaturze gazociągu, w fabryce, nawet na etapie ich produkcji. Jednak podczas instalacji rurociągu konieczne staje się zaizolowanie połączeń, które odbywa się w warunkach trasy - to znaczy bezpośrednio w miejscu instalacji.

Ponadto w terenie stosuje się te same materiały do naprawy powłoki ochronnej, jeśli nie więcej niż 10% jest uszkodzone, a czasami nawet całkowitą izolację oddzielnego obszaru. Izoluj zbiorniki również ręcznie, bezpośrednio na autostradzie.

Jeśli to możliwe, spoiny i łączniki są izolowane tą samą powłoką, co główna rura - lub jak najbardziej podobne.

Izolacja gazociągu jest możliwa w temperaturach powyżej -25 ° C, a dla polimerowych taśm klejących - powyżej +10 ° C. Jeśli pada deszcz lub śnieg, powinien istnieć niezawodny zwis nad miejscem pracy, który uniemożliwi opadanie deszczu na izolowaną powierzchnię.

Na rurach napowietrznego gazociągu

Ten rodzaj gazociągu znajduje się w najmniej agresywnym środowisku, dlatego ryzyko rdzy jest znacznie zmniejszone. Ponadto znacznie łatwiej jest zauważyć i naprawić uszkodzenia, dlatego izolacja napowietrznych gazociągów jako taka nie jest wymagana.

Aby chronić przed opadami atmosferycznymi i wilgocią atmosferyczną, zgodnie z normami wystarczające jest nałożenie 2 warstw podkładu i 2 warstw farby, emalii lub lakieru.

Jednak w trudnych warunkach eksploatacyjnych stosuje się izolację termiczną gazociągów - smary, powłoki szkliwno-emaliowe, a także obudowy aluminiowe lub cynkowe, które nie powinny dotykać samej rury.

Izolacja podziemnego gazociągu

W ziemi rury są stale narażone na wilgoć, a często związki chemiczne i prądy błądzące. Wszystko to może prowadzić do korozji metalu i wycieku gazu, dlatego starają się zapewnić izolację tak niezawodnie, jak to możliwe.

Każdy podziemny stalowy rurociąg gazowy jest podwójnie chroniony: pasywnie - z izolacyjną powłoką rury i aktywnie - poprzez usunięcie lub tłumienie prądu przez ochronę katodową.

Większość materiałów, o których mówiliśmy wcześniej, można wykorzystać zarówno do izolacji podstawowej, fabrycznej, jak i na torze. Omówimy dalej główne etapy i subtelności takiej pracy.

Izolacja polietylenowa i polipropylenowa w zakładzie jest realizowana w kilku etapach:

- Suszenie rur

- Czyszczenie strumieniowe do metalicznego połysku.

- Ogrzewanie rur

- Nakładanie bazy kleju na obracającą się rurkę.

- Nakładanie przez wytłaczanie, magazynowanie lub nawijanie taśmy z warstwy polietylenu.

- Uszczelnienie za pomocą specjalnego wałka z powłoką fluoroplastyczną.

- Chłodzenie wodą do 70 - 80 ° С.

- Kontrola jakości uzyskanej powłoki.

Wszystkie procesy są w pełni zautomatyzowane, ponieważ dokładność komputera jest kluczem do jakości produktu.

Na polu wszystkie etapy muszą zostać zachowane, ale realizowane kosztem urządzeń przenośnych - szlifierek i piaskarek, palniki gazowe i palniki. Ponadto istnieją specjalne zestawy do izolowania połączeń i naprawy uszkodzeń - na przykład kurczące się mankiety PET lub samoprzylepna taśma polimerowa.

Aby zastosować izolację bitumiczną, rury są również czyszczone, ale za pomocą metalowych szczotek, pozostawiając czystą, ale nie gładką powierzchnię. Podkład, składający się z bitumu i benzyny, wylewa się na oczyszczone rury i wciera ręcznikami, aw warunkach trasy szmatami lub szczotkami.

Nie później niż dzień później konieczne jest nałożenie głównej powłoki: 2-3 warstwy mastyksu, oddzielone materiałem wzmacniającym i zabezpieczone od zewnątrz warstwą papieru.

Do wzmocnienia użyj włókna szklanego, włókniny polimerowej lub siatki. Są one uzwojone spiralnie, równomiernie, z niewielkim napięciem i zachodzeniem na siebie.

Izolacja polowa

Jeśli konieczne jest naprawienie uszkodzenia izolacji podziemnego gazociągu lub połączenie rur z różnymi rodzajami izolacji, ważne jest, aby wybrać właściwie użyte materiały.

Powłoki PALT i LITKOR stosuje się tylko w warunkach drogowych. Oba są nakładane na podkład bitumiczny, ale w przypadku pierwszego należy najpierw nałożyć warstwę bitumu i wzmocnić go, a następnie nawiń taśmę bezpośrednio na gorący mastyk. W drugim przypadku bitum jest dolną warstwą samej taśmy, więc jest natychmiast nawijany na podkład, uprzednio stopiony za pomocą palnika.

Pomimo podobieństwa nie należy mylić taśm Litkor z lepkimi taśmami PET, ponieważ użycie nieodpowiedniego podkładu beznadziejnie zniszczy jakość izolacji.

Rury z wytłaczaną powłoką PET naprawiane są za pomocą specjalnych łat termokurczliwych lub taśm bitumiczno-polimerowych LITKOR. Po fabrycznym pokryciu samoprzylepną taśmą PET służy do napraw, takich jak Polietylen. Jest to możliwe tylko w ciepłym sezonie, ponieważ taśma nie przykleja się na zimno i nie toleruje topnienia.

Powłoka bitumiczna jest naprawiana za pomocą tych samych mas bitumicznych ze wzmocnieniem, taśmami bitumowo-polimerowymi LITKOR lub podobnym materiałem rolkowym Isoplast-P.

Zawsze można łączyć różne rury w absolutnie dowolnej kombinacji z taśmami LITKOR, a jeśli w natywnej powłoce obu rur nie ma bitumu, wówczas bezpośrednie połączenia można również zaizolować taśmami samoprzylepnymi z polietylenu.

Izolacja rur pod wodą

Rurociągi gazowe, które będą służyć na dnie morskim, są szczególnie izolowane, ponieważ środowisko to jest niebezpieczne zarówno z powodu uszkodzeń chemicznych, jak i mechanicznych, a awarie rur z reguły wskazują na przerwy w międzynarodowych dostawach gazu.

Główną część ochrony rur uzyskuje się w fabryce. Po oczyszczeniu i wysuszeniu są one otwierane za pomocą związku epoksydowego, następnie nakładany jest klej, a na niego nakładana jest warstwa tworzywa sztucznego. Na tym etapie rury są podobne do podobnych rur, z wyjątkiem pierwszej warstwy epoksydowej, która jest powielana na wewnętrznej powierzchni.

Jednak to nie wszystko: ochrona katodowa jest już zainstalowana na przygotowanych rurach w zakładzie, a następnie budowana jest klatka wzmacniająca i wylewana jest zewnętrzna warstwa betonu, często z rudą żelaza jako wypełniaczem.

W wyniku takiego wielowarstwowego wykończenia waga wynosi 1 mp rury mogą osiągnąć 2 tony. Transport takich rur jest bardzo problematyczny, dlatego nie są one produkowane zbyt długo, a na każdy kilometr gazociągu morskiego przypada kilkadziesiąt spawów, z których każda musi być niezawodnie izolowana.

Łączenie i izolowanie połączeń odbywa się na specjalnej barce wyposażonej we wszystko, co niezbędne. Tutaj rury są spawane, szew jest starannie czyszczony za pomocą śrutownicy. Rury do bagażnika Mają dużą średnicę, więc są ogrzewane palnikami indukcyjnymi, a nie propanowymi - okazuje się to szybsze, bardziej równomierne i bezpieczniejsze.

Następnie nakładany jest podkład i instalowana jest tuleja termokurczliwa, przymocowana płytką blokującą. Mankiet rozgrzewa się najpierw w środku, wzdłuż spoiny, a następnie stopniowo kurczy się za pomocą palników gazowych od środka do krawędzi. Po kontroli jakości tego etapu instaluje się podszewkę do wypełnienia pianki. Po wyschnięciu rura jest opuszczana do dołu i pokryta żwirem.

Kontrola jakości izolacji

Ochrona stalowych gazociągów jest odpowiedzialnym środkiem, dlatego każda przeprowadzona operacja musi być dokładnie sprawdzona, z przygotowaniem aktu ukrytej pracy i ich wpisu do paszportu rurociągu. Bez względu na to, jak wysokiej jakości i właściwie dobrany materiał izolacyjny, nie poradzi sobie z przypisanymi mu funkcjami, jeśli technologia pracy zostanie naruszona.

Głównymi parametrami gotowej powłoki do sprawdzenia są grubość, ciągłość i przyczepność do rury. Zmierz je za pomocą specjalnych urządzeń elektronicznych: odpowiednio grubościomierzy, defektoskopów iskrowych i adhezji. Nie niszczą powłoki, więc pozwalają kontrolować wszystkie podejrzane punkty bez niepotrzebnych kosztów.

W fabryce

W zakładach i bazach produkcyjnych sprawdzana jest grubość powłoki dla 10% rur każdej partii, w 4 miejscach po różnych stronach w okręgu na każdej rurze, a także w wątpliwych obszarach.

Normy przyczepności lub siły przyczepności do metalu i między warstwami wymagają również sprawdzenia 10% produkcji na imprezie lub co 100 m.

Ciągłość powłoki, tj. Brak przebić, zastraszanie i inne naruszenia od końca do końca, sprawdzane są na wszystkich izolowanych produktach w całym obszarze.

Ponadto można sprawdzić ciągłość dielektryczną powłoki, udarność, obszar zdzierania po polaryzacji katodowej i inne testy. Podczas izolacji powłokami bitumicznymi co najmniej codziennie pobiera się próbkę właściwości fizycznych z każdej partii masy uszczelniającej.

W miejscu instalacji lub naprawy

W warunkach trasy sprawdzana jest również jakość izolacji, ciągłość - zawsze i całkowicie, a co dziesiąta izolowana spoina pod względem grubości i przyczepności.

Ponadto sprawdzana jest szerokość zakładki na fabrycznej powłoce, a także relief izolacji - pod kątem braku fałd, zmarszczek, poduszek powietrznych i innych wad.

Ponadto ciągłość izolacji jest regularnie sprawdzana na istniejących gazociągach. Aby to zrobić, nie muszą nawet zostać wykopane, a jeśli istnieje podejrzenie uszkodzenia, rury są odsłonięte i sprawdzana jest nie tylko grubość, ciągłość i przyczepność, ale także właściwości dielektryczne izolacji.

Wnioski i przydatne wideo na ten temat

Teraz wiesz wszystko - lub prawie wszystko - o celu i materiałach do izolacji różnych stalowych gazociągów, a także masz pojęcie o cechach ich zastosowania i kontroli jakości ochrony.

Dla większej przejrzystości proponujemy obejrzeć wideo, które szczegółowo izoluje połączenia spawane taśmą bitumowo-polimerową:

Instalowanie rękawa termokurczliwego na spoinie:

Być może napotkałeś już podobne prace, obserwowałeś ich postępy lub byłeś bezpośrednio zaangażowany. Uzupełnij lub oceń podane informacje. Z przyjemnością poznamy Twoją opinię w poniższej dyskusji.

Metody łączenia rur gazowych i metody mas uszczelniających

Metody łączenia rur gazowych i metody mas uszczelniających  Kabel do ogrzewania rury gazowej: urządzenie, wybór według parametrów, metod instalacji

Kabel do ogrzewania rury gazowej: urządzenie, wybór według parametrów, metod instalacji  Jak ukryć rurkę gazową w kuchni: metody kamuflażu i zasady instalowania skrzynki

Jak ukryć rurkę gazową w kuchni: metody kamuflażu i zasady instalowania skrzynki  Jak odkręcić zawór na butli z gazem: bezpieczne sposoby odłączania zaworu

Jak odkręcić zawór na butli z gazem: bezpieczne sposoby odłączania zaworu  Dlaczego potrzebujemy dolnej szuflady w kuchence gazowej: sposoby używania palety z kafelkami

Dlaczego potrzebujemy dolnej szuflady w kuchence gazowej: sposoby używania palety z kafelkami  Jak ukryć gazomierz w kuchni: normy i wymagania + popularne metody maskowania

Jak ukryć gazomierz w kuchni: normy i wymagania + popularne metody maskowania  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania