Solda para brasagem de cobre: tipos de solda e suas características + dicas de seleção

Tubos de cobre são peças para sistemas de comunicação global ou local que transportam gás, água, derivados de petróleo, refrigerantes e outros recursos importantes. Para combinar fragmentos individuais em uma única rede, a solda é usada para soldar cobre. Eles o selecionam dependendo das condições em que a operação do sistema ocorre.

Uma junta projetada adequadamente garante a estanqueidade de todo o complexo e evita o vazamento da composição da alimentação no ambiente. E a conexão incorreta no futuro pode resultar em muitos problemas.

Vamos tentar entender os tipos de solda e qual é o melhor para dar preferência em uma situação específica.

O conteúdo do artigo:

O que é solda?

A solda é uma liga pura de metal ou termoplástico de vários componentes. Projetado para conectar peças de cobre em uma única rede integrada.

A tecnologia de união de dois fragmentos, realizada de acordo com esse princípio, é chamada de solda.

Entre as principais vantagens da técnica, vale destacar:

- conexão sem deformação;

- preservação da forma original da peça de trabalho;

- a ausência de tensão interna;

- excelente resistência e alto nível de tensão da costura criada;

- resistência da área colada a diferentes condições de temperatura, incluindo aquecimento intenso;

- separação simples das áreas de sutura em caso de necessidade de alterar o formato do sistema.

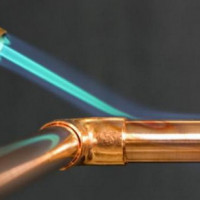

Solda com equipamento especial - ferro de solda, queimador a gás ou maçarico. Imediatamente antes do trabalho, a área é completamente limpa de defeitos de superfície e óleos técnicos, e somente então eles começam a trabalhar.

O processo de união de fragmentos de tubos é fácil e rápido, mas requer a observância das regras de segurança elementar. Para evitar problemas e lesões, coloque luvas de trabalho apertadas nas mãos, cubra o rosto e os olhos com óculos ou uma máscara especial e proteja suas roupas com um avental apertado. Isso salvará o mestre de possíveis acidentes.

Classificação de soldas para tubos de cobre

As soldas para soldagem confiável e de alta qualidade de tubos de cobre são feitas de vários componentes. Um do outro, os produtos diferem em forma e composição química.

O tipo e os parâmetros dos elementos de conexão são determinados pela área de operação subsequente do sistema de tubos de peças de cobre.

Diferenças no ponto de fusão

De acordo com o nível de tratamento térmico, as soldas são divididas em três tipos:

- baixa temperatura;

- temperatura média;

- alta temperatura.

Baixa temperatura as opções derretem na faixa de 150 a 450 ° C. Não altere os parâmetros físicos originais das peças. Uma costura limpa, mas não muito durável, é criada na área da junta. Projetado para uso em redes de aquecimento e abastecimento de água que não são expostas a cargas severas.

Forneça estanqueidade e integridade de tubos com um diâmetro de até 10 cm instalado em sistemas de comunicação que transportam um líquido de refrigeração com uma temperatura de até 130 ° C.

Temperatura média e alta temperatura os materiais amolecem a taxas que variam de 450 a 1100/1850 ° C. Eles garantem a conexão mais durável e forte, não sensível a influências externas.

A área conectada por solda de temperatura média ou alta temperatura mostra resistência a danos mecânicos e transfere silenciosamente cargas térmicas ativas.

Separação por composição química

A composição química das soldas práticas e modernas é distribuída em refratários de baixo ponto de fusão e duros.

A primeira categoria inclui os seguintes itens:

- chumbo - conter apenas chumbo na sua forma pura e derreter a uma temperatura de 180 a 230 ° C;

- estanho - consiste em estanho e derrete a 220 ° C, cria uma costura forte e plástica;

- estanho de chumbo - pode conter de 15 a 90% de estanho. O ponto de fusão desses elementos é 183-280 ° C;

- estanho-cobre - 97% composto por estanho de alta qualidade e 3% de cobre. Pertencem aos mais populares e vendidos a um preço razoável. Forme uma junta forte com boa resistência à corrosão;

- cobre com prata - 95% composto de cobre e 5% de prata. Eles são caracterizados por características de alta resistência e fornecem aderência confiável entre os fragmentos.

Componentes macios de baixo ponto de fusão são usados para combinar em um único tubo complexo com um diâmetro de 6 a 108 mm. Na área do bumbum, formam uma costura elegante com uma largura de 7 a 50 mm.

O chumbo é considerado um elemento prejudicial à saúde humana. É estritamente proibido o uso de soldas contendo chumbo em redes que fornecem água a prédios de apartamentos ou casas particulares, empresas ou instituições públicas. Para outros tipos de comunicação, esta proibição não se aplica.

Para processamento em alta temperatura, materiais refratários sólidos são adequados:

- cobre combinado com prata e zinco - contém cobre 30%, prata - 44% e zinco - 26%. A região de adesão é caracterizada por boa resistência, mantém a ductilidade, resiste efetivamente à corrosão e exibe maior condutividade térmica;

- cobre fósforo - uma liga de 94% de cobre e 6% de fósforo. No processo de solda não precisa usar fluxo. Estabelece uma conexão forte e confiável, mas perde parcialmente a elasticidade a baixas temperaturas ambientes;

- prateado - durante a soldagem requer o uso obrigatório de fluxo. Cria uma costura forte e confiável, com boa ductilidade e alta resistência à corrosão. É muito mais caro que os análogos de metais simples e não tem ampla distribuição. É usado onde existe viabilidade econômica e maior demanda é colocada na qualidade da conexão do tubo.

Com a ajuda de soldas refratárias, são instalados complexos de tubos com um diâmetro de 12 a 159 mm, incluindo redes de comunicação de gás, rotas de aquecimento e tubulações de água com um diâmetro de 28 mm.

O uso de fósforo de cobre clássico ou qualquer outro elemento é permitido ao criar juntas de colo. Esta opção de embreagem fornece resistência estrutural máxima e aumenta o período de operação da tubulação.

As soldas macias por conveniência geralmente são feitas na forma de bobinas. Os elementos sólidos são fornecidos na forma de fios de diferentes comprimentos.

Flux - recursos e finalidade

Flux - Este é um material técnico específico para soldar tubos de cobre. Protege a superfície das peças contra oxidação e escória. Impede o contato da costura soldada com oxigênio. Melhora a qualidade geral da junta e proporciona boa resistência e ótima ductilidade.

Fluxos para soldar tubos de cobre estão disponíveis em diferentes consistências.

Entre os mais procurados e populares:

- colar;

- pó;

- fluido.

Substância na forma pastas de solda tubos de cobre são mais caros que outros materiais, mas atendem plenamente ao seu alto preço. É adequado para uso imediatamente após a compra e não requer que o mestre adicione algo à composição para melhorar as qualidades de trabalho.

A pasta é comprada para soldagem responsável, o que requer a vedação mais precisa e de alta qualidade das áreas de topo. A substância repousa facilmente sobre uma superfície de cobre, adere perfeitamente a ela e é bem distribuída sobre a área de tratamento durante o aquecimento.

A costura final parece arrumada e garante a adesão de todos os fragmentos do sistema. Os resíduos são facilmente removidos no final do trabalho.

Produtos em pó vendidos a um preço mais baixo e são bem armazenados em recipientes especiais. A eficiência máxima é demonstrada em conjunto com soldas refratárias reforçadas. Eles são considerados menos convenientes devido à dificuldade de aplicação uniforme na área de tratamento.

Substâncias líquidasvendido em garrafas fechadas.Normalmente em contato com soldas macias e deita-se facilmente em uma superfície de cobre, proporcionando costura de alta resistência. Para garantir uma boa conexão, o fluxo líquido e a solda são sempre usados simultaneamente e não separadamente.

Independentemente da consistência, o fluxo deve ser aplicado imediatamente após a remoção do fragmento de cobre. Se esse momento for ignorado, a superfície do metal será novamente coberta com óxidos e não poderá ser tratada uniformemente.

Após o tratamento do fluxo, solde as peças imediatamente. Isso eliminará a chance de partículas estranhas entrarem na superfície de trabalho.

No processo de conexão de peças, você precisa ter cuidado e cuidado. O contato do fluxo na pele provoca não apenas uma queima térmica, mas também uma queima química.

Se isso ainda aconteceu, você deve parar imediatamente de soldar e lavar a substância da pele com bastante água e sabão.

Requisitos de qualidade do fluxo

Existem alguns requisitos para fluxos para uso individual e industrial.

A substância deve atender aos seguintes critérios:

- densidade e viscosidade da estrutura inferiores à da solda (para a correta substituição);

- a capacidade de distribuir uniformemente pela superfície de trabalho;

- dissolução do filme de óxido;

- prevenção de re-oxidação de elementos de cobre;

- resistência a altas temperaturas agressivas;

- a capacidade de soldar seções horizontais e verticais do sistema de comunicação;

- criando uma costura pura e estética.

Ao usar fluxos de boa qualidade, a poeira e a sujeira formadas como resultado da solda são removidas rápida e facilmente, não deixando vestígios no elemento do tubo que estragam a aparência. O composto é confiável e mantém a integridade estrutural por muitos anos.

Variedades populares de material

No mercado, os fluxos para brasagem de tubos de cobre são apresentados na maior variedade.

As seguintes substâncias são mais populares:

- com alta capacidade anticorrosiva;

- com materiais nobres na composição;

- à base de resina.

O fluxo resistente à corrosão consiste em vários elementos complexos, solventes e fósforo. No processo de aquecimento, eles se dissolvem em um líquido, entram em uma reação e formam componentes orgânicos.

Proteger a área de sutura da oxidação e corrosão prematura. Contribua para a saída de excesso de umidade da zona de solda.

No segundo tipo de fluxo, o ácido salicílico atua como o principal ingrediente ativo. No processo de uso, é dissolvido em uma composição de etanol, substâncias contendo ouro e vaselina industrial.

Cria uma costura de conexão perfeitamente lisa, limpa e estética que não requer processamento complexo adicional. Não estraga o material do tubo adjacente à zona de processamento

O fluxo ativo clássico contém resina e um pouco de sal de sódio. A substância possui características de proteção pronunciadas e protege efetivamente a tubulação contra corrosão. A resina cobre a costura com uma película protetora fina e forte, e o sal de sódio inibe os processos oxidativos.

Esse fluxo é vendido por um preço razoável e fornece uma conexão forte e confiável. No entanto, a costura final permanece altamente visível e imediatamente chama a atenção nas partes externas do tubo de cobre.

Independentemente do tipo e da composição básica, o fluxo deve ser aplicado o mais uniformemente possível, evitando até uma folga milimétrica. Se esta peça não estiver presente em nenhuma parte do metal, o tubo começará a enferrujar com o tempo e precisará ser substituído.

Como escolher a solda certa?

A soldagem selecionada corretamente ajudará a organizar um sistema de comunicação de qualquer complexidade sem muito esforço. Quando se trata de trabalhar em casa, vale a pena usar material que derrete a baixas temperaturas.

O uso de elementos de fusão a alta temperatura na vida cotidiana é problemático, pois exige o aquecimento da liga de trabalho a 600-900 graus. Conseguir isso sem equipamento especial é bastante difícil.

O uso de metais e seus derivados, derretendo a altas temperaturas, está associado a algum risco. Durante o processamento, eles podem danificar ou até queimar um tubo de cobre de paredes finas.

Para evitar que isso aconteça, faz sentido usar uma solda macia durável, mas com baixo ponto de fusão, e deixar a versão sólida para comunicações de cobre de paredes espessas.

Para conectar tubos de cobre em redes de gás, vale a pena escolher soldas contendo prata. Eles fornecem força máxima da junta, neutra à vibração e alta resistência a influências externas e internas.

Pagar pela prata terá um pouco mais caro, mas a segurança, a confiabilidade e a durabilidade do sistema ao longo do tempo pagarão todos os custos financeiros.

Conclusões e vídeo útil sobre o tema

No vídeo, falaremos sobre como soldar tubos de cobre:

Sobre quais fluxos escolher para soldar tubos de cobre em casa serão discutidos no vídeo a seguir:

A técnica de soldar tubos de cobre usando solda macia:

O uso adequado da solda permite conectar fácil e rapidamente tubos de cobre em um único sistema. A costura final é organizada e garante o aperto da rede de qualquer configuração.

Não é mais necessário se preocupar com a possibilidade de vazamento ou liberação de um recurso valioso. A rodovia, com a ajuda de solda de alta qualidade combinada em um complexo integrado, funciona de maneira confiável e funciona por um longo tempo, sem exigir atenção constante ou cuidadosos cuidados dos proprietários.

Soldagem de tubos de cobre com queimador de gás: dicas e etapas úteis para a soldagem automática

Soldagem de tubos de cobre com queimador de gás: dicas e etapas úteis para a soldagem automática  Máquina de solda para tubos de polipropileno: classificação, classificação das melhores + dicas de seleção

Máquina de solda para tubos de polipropileno: classificação, classificação das melhores + dicas de seleção  Tubos de cobre para aquecimento: tipos, especificações de marcação + recursos de aplicação

Tubos de cobre para aquecimento: tipos, especificações de marcação + recursos de aplicação  Tubos de plástico: tipos, especificações, características de instalação

Tubos de plástico: tipos, especificações, características de instalação  Ferramentas para limpeza de canos de esgoto: as dez principais ferramentas + dicas para escolher a droga certa

Ferramentas para limpeza de canos de esgoto: as dez principais ferramentas + dicas para escolher a droga certa  Soldagem de tubos de cobre: análise passo a passo do trabalho e exemplos práticos

Soldagem de tubos de cobre: análise passo a passo do trabalho e exemplos práticos  Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás

Quanto custa conectar o gás a uma casa particular: o preço da organização do suprimento de gás  As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente

As melhores máquinas de lavar com secador: classificação do modelo e dicas do cliente  Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades

Qual é a temperatura da cor da luz e as nuances da escolha da temperatura das lâmpadas para atender às suas necessidades  Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos

Substituição de um gêiser em um apartamento: papelada de substituição + normas e requisitos básicos