Svařovací stroj na polyethylenové trubky: který je lepší koupit a jak jej správně používat

Trubky z polyetylenu jsou lehké, snadno se instalují a jsou relativně levné. K položení komunikací tohoto typu je zapotřebí svařovací stroj pro polyethylenové trubky. Správné používání zařízení a dodržování technologie práce vám umožní získat spolehlivé, téměř monolitické spojení, které bude trvat mnoho let.

Budeme mluvit o tom, jak správně vybrat zařízení pro vytváření trvanlivých a těsných spojů. V našem článku jsou podrobně popsány vlastnosti svařovacích sekcí z polyetylénového potrubí. Ti, kteří chtějí pracovat samostatně, najdou užitečná doporučení.

Vlastnosti svařovacích struktur z polyethylenu

Jednou z užitečných vlastností polyethylenových trubek je určitá flexibilita designu. Svařování umožňuje uložit tuto vlastnost na křižovatce jednotlivých úseků dálnice, což zajišťuje jednotné vlastnosti po celé její délce.

Takové dýmky se vaří jak pro příkop, tak pro příkop bezvýkopové pokládánípokud je jako hlavní „pouzdro“ použita trubka z oceli nebo ze skleněných vláken.

Nejčastěji se ke spojování polyethylenových struktur používají dva typy svařování: tupá a elektrofúzní (je to také termistor). Před výběrem vhodného vybavení byste se měli seznámit svařovací technologiepři připojování je třeba dodržovat.

Při práci s trubkami z polyethylenu se konce struktur nejprve zahřejí na teplotu tání, poté se spojí a stlačí pod tlakem. Zní to jednoduše, ale v praxi je pro získání kvalitního svaru potřeba dobrá odbornost.

Je nutné správně určit čas každé fáze, jakož i pracovní tlak, který bude vyvíjen na pracovní plochu během jejího ohřevu a připojení. Práce se doporučuje provádět při okolní teplotě v rozmezí -15 ... + 45 stupňů. Tato metoda není vhodná pro konstrukce s tloušťkou stěny menší než 4,5 mm.

Svařování na tupo mohou provádět dva odborníci, zatímco těžké zařízení není potřeba. Pracovní doba a náklady na energii na jejich realizaci budou v tomto případě velmi mírné.

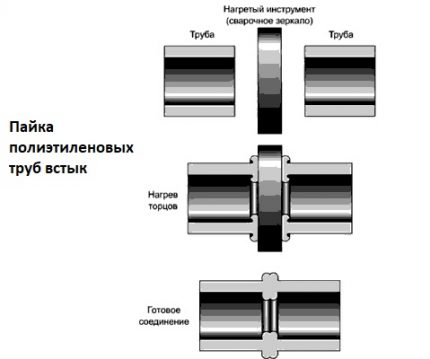

Podrobněji je schéma provozu pro tupé svařování následující:

- Konce komunikací v bodech připojení by měly být vyříznuty, aby byly očištěny od kontaminace a odstraněny hrboly.

- Poté jsou konce trubek zahřívány pomocí svařovacího stroje, aby vytvořily primární otřepy.

- Zahřívání pokračuje po určitou dobu, aby se dosáhlo bodu tání polyethylenu.

- Nyní je svařovací stroj odstraněn a horké konce trubek jsou úhledně spojeny, čímž se vytvoří finální otřep.

- Zbývá čekat na vychladnutí struktury a zkontrolovat kvalitu svaru.

Ořezávání konců pomocí speciálního nástroje - elektrického zastřihovače. Toto zařízení umožňuje řezat přesně kolmo k ose struktury.

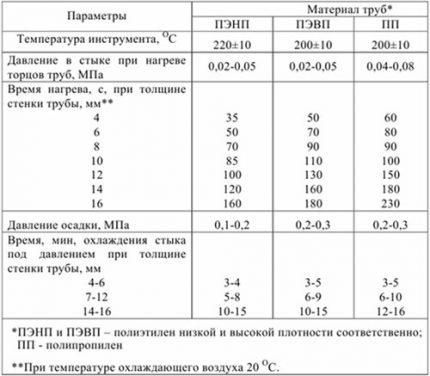

Ořezávání se provádí mikrovrstvami, dokud se v místě řezu nezíská souvislá polyethylenová páska. Teplota a doba vystavení ohřívače koncům trubek se stanoví s ohledem na jakost materiálu.

Je velmi důležité, aby poměr těchto ukazatelů, jakož i tlak na pracovní plochu, byl udržován s maximální přesností. Toto je rozhodující okamžik pro kvalitní svar.

Na konci fáze ohřevu je nutné velmi rychle a současně opatrně vytáhnout ohřívač zařízení na stranu, aby nedošlo k narušení integrity pracovních ploch a aby nedošlo k náhodnému znečištění.

Při připojení se konce zahřívají na potřebnou úroveň HDPE trubky je nutné zajistit stejný tlak jako při zahřívání povrchů. Chlazení svaru by mělo být také prováděno velmi pečlivě. Připojené potrubí nesmí být odstraněno, dokud se neusadí ohřátý polyethylen.

Pokud jsou všechny operace provedeny správně, vytvoří se na spoji prvků čistý symetrický límec. Pokud šev vypadá nerovnoměrně nebo špinavě, znamená to, že během svařovacího procesu došlo k vážným chybám. Síla takové sloučeniny bude velmi pochybná.

Pokud je nutné spojovat potrubí s tenkými stěnami (méně než 4 mm), doporučuje se upřednostňovat elektrofúzní svařování, které se také nazývá termistorové svařování. Tato možnost také umožňuje vytvořit vysoce kvalitní připojení, zatímco proces provádění práce je ještě snazší než použití metody zadku.

K provedení svařování tohoto typu je třeba provést následující kroky:

- Znečištění povrchu konců a části potrubí, která bude pod spojkou, s dobrým okrajem.

- Pracovní plochy odmastěte.

- Odstraňte vrstvu oxidu.

- Namontujte spojku na pracovní povrchy.

- Střed designu.

- Proveďte zahřívání a svařování spáry.

- Počkejte, až se svar úplně vychladne.

Veškeré přípravné práce by měly být prováděny s velkou opatrností, protože přítomnost i těch nejmenších kontaminantů může výrazně ovlivnit kvalitu spojení. Pokud cizí látky náhodně padnou na povrch po odstranění oxidové vrstvy, je třeba čištění zopakovat.

Proces chlazení má stejné požadavky jako při použití metody zadku. Jakákoli změna polohy potrubí během této doby může být pro svar fatální. Elektrofúzní svařování se provádí pomocí tvarovek, ve kterých jsou ve výrobě položeny kovové topné spirály.

Chcete-li zahájit proces, měli byste nainstalovat armaturu na křižovatce a připojit ji ke svařovacímu stroji, který provede ohřev.Během procesu svařování se montážní materiál rozšiřuje a zajišťuje potřebný tlak a dostatečné utěsnění. Na konci práce je napájení odpojeno a armatura zůstává na křižovatce.

Další zajímavé způsob svařování polyethylenových trubek - zásuvka. Toto je nejméně oblíbená možnost, kterou lze na rozdíl od výše popsaných technologií použít pouze pro pokládání interní komunikace. Je to také poměrně jednoduchá metoda, technicky velmi podobná procesu pájení trubek z polypropylenu.

Síťové svařování lze doporučit v místnostech, kde je uspořádání potrubí složité, plné svahů a zatáček. K provádění operací tohoto typu se používá téměř stejná páječka jako u polypropylenových struktur a nastavení zařízení se příliš neliší.

Jak vařit polyethylen?

Na základě informací o vlastnostech svařovacích struktur vyrobených z polyethylenu můžete určit hlavní body, které je třeba vzít v úvahu při výběru vhodného vybavení:

- vlastnosti potrubí: polyetylén, průměr, tloušťka stěny atd .;

- vlastnosti konfigurace potrubí;

- místo pokládky potrubí (uvnitř nebo venku);

- přijatelný stupeň automatizace procesů;

- vhodná svařovací technologie atd.

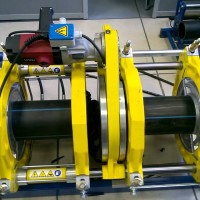

Pro svařování tupých trubek používejte speciální zařízení.

K dispozici jsou zařízení, se kterými můžete svařovat v ručním, automatickém a poloautomatickém režimu. Nejjednodušší způsob, jak zvládnout práci ručního zařízení, je však určen pouze pro trubky malého průměru.

Parametry budou muset být určeny z tabulek. Přesnost svařování na ručních zařízeních není vždy dostatečně vysoká, aby mohla s těmito typy jednotek úspěšně pracovat, je vyžadována určitá zkušenost. Poloautomatická zařízení jsou mnohem pohodlnější, jsou vybavena hydraulikou: stanice a centralizátor, což výrazně usnadňuje manipulaci.

Tato zařízení se používají k připojení potrubí s větším průměrem, než když pracujete s ručním zařízením. I když je pohyb prvků zařízení automatizován pomocí hydraulických zařízení, musí být parametry svařování stále nastaveny podle tabulek.

Zde je proces zcela řízen procesorem počítače. Průvodce potřebuje pouze zadat potřebné parametry, například materiál, ze kterého je trubka vyrobena, průměr konstrukce, SDR atd.

Při použití tabulek svářeči pracují s pojmy jako:

- tloušťka stěny potrubí;

- provozní teplota ohřívače;

- průměr konstrukce;

- čas ukončení ohřevu;

- velikost otřepů;

- tlak svařování a předehřívání;

- doba zahřívání a opětovného nastavení;

- čas na vytvoření tlaku ve fázi vypořádání

- doba chlazení.

Teplota ohřívače závisí hlavně na vlastnostech materiálu, ze kterého jsou trubky vyrobeny. K určení tohoto parametru se používají nejen tabulky, ale také grafy.

Vysoce kvalitní se liší zařízení pro tupé svařování švýcarského výrobce „Georga Fischera“. Sortiment je velmi rozmanitý, vyznačuje se evropskou kvalitou a oprávněně vysokou cenou. Relativně levné jsou modely pravítek KL Line a Weld Line.

Umožňují vařit návrhy o průměru 630 mm nebo méně, vyznačují se zjednodušeným designem, který poskytuje zvýšenou spolehlivost jednotky. Vhodné pro instalaci vodovodních potrubí a kanalizací, vč. a tlak.

Svařovací stroje GF Line od stejného výrobce mají složitější zařízení a jsou dražší. Jedná se o automatická zařízení využívající technologii SUVI. Takovéto jednotky se často používají při pokládání plynovodů, jsou vhodné pro práci s trubkami o průměru 160 - 1200 mm.

Pro svařování elektrickým tavením lze také použít zařízení, která v různé míře automatizují proces. Kvalita svařování závisí nejen na typu přístroje, ale také na kvalitě jeho výkonu, jakož i na provozních podmínkách.

Profesionální vrstvy potrubí upřednostňují použití jednotek pro práci. Jsou vybaveny skenerem, který skenuje čárový kód poskytovaný výrobcem potrubí.

Šifruje kompletní blok informací o vlastnostech tohoto materiálu. Po naskenování budou nastavena všechna potřebná nastavení. Pokud jsou trubky čisté a připravené, můžete okamžitě začít pájet. Dobrá zařízení pro elektrofúzní svařování nejen kontrolují všechny fáze svařovacích prací, ale také dávají varování v případě chyby.

Při výběru typu přístroje je třeba zvážit následující vlastnosti svařovacího zařízení. Termistorová zařízení jsou vhodná pro práci s trubkami téměř jakéhokoli průměru, protože zahřívání se provádí spojením vhodné velikosti. Ale zařízení pro svařování na tupo je třeba brát pro specifický průměr konstrukce.

Termistorová zařízení pro svařování mají navíc velmi příznivou cenu ve srovnání s analogy pro svařování na tupo. Je však třeba si uvědomit, že pokud se elektrokompresory používají, budou muset platit zvlášť. U trubek malých průměrů nejsou spojky tak drahé, ale při práci s velkými strukturami může být rozdíl v ceně patrný.

Faktem je, že polyethylenové trubky malých průměrů (110 mm a méně) jsou dodávány v polích. Tímto způsobem lze dosáhnout plynulé a flexibilní komunikace až do délky 200 metrů.

Pro instalaci takové konstrukce bude vyžadován minimální počet konektorů. Pokud však jde o trubky s průměrem větším než 110 mm, kupující není vybaven zátokami, ale kousky o délce nejméně 12 mm.

Je zřejmé, že pro instalaci takového potrubí bude zapotřebí značné množství elektrických spojek pro připojení mnoha 12metrových úseků. Elektrofúzní svařovací zařízení má kompaktní velikost.

Pokud je třeba práci provést ve stísněných podmínkách, může se tato možnost stát jedinou možnou. Minimální průměr konstrukcí využívajících elektrofúzní svařování může být také téměř cokoli, počínaje 20 mm.

Pozornost by také měla být věnována možnosti opravy potrubí, pokud taková potřeba nastane. Relevantní jsou i geologické vlastnosti webu, na kterém je záložka vytvářena kanalizační potrubí nebo vodovodní potrubí. Například v seismicky nebezpečných oblastech je tupé svařování nepřijatelné, použití termistorové metody je povinné.

Při výběru svařovacího zařízení byste měli věnovat velkou pozornost problémům, jako je dostupnost záručních povinností, přístup k poprodejnímu servisu, možnost pravidelné certifikace zařízení atd. Spolehlivý prodejce musí mít povolení pro zařízení, které se obvykle vyrábí v zahraničí.

Závěry a užitečné video na toto téma

Porovnání a užitečné tipy pro výběr svařovacích strojů:

Toto video demonstruje postupný postup montáže svářeče pro trubky pp vlastníma rukama:

Výběr vhodného svařovacího stroje pro trubky vyrobené z polyethylenu není tak obtížné. Je lepší dát přednost produktům známých výrobců v přijatelné cenové kategorii. Přesným dodržením technologie svařování lze dosáhnout spolehlivého spojení.

Řekněte nám, jak jste si vybrali svařovací stroj pro montáž polymerního potrubí doma nebo v zemi. Sdílejte argumenty, které určovaly váš výběr. Nechte prosím komentáře v bloku níže, zveřejněte fotku na téma článku, položte otázky.

Jak se provádí tupé svařování polyethylenových trubek: instruktáž o práci

Jak se provádí tupé svařování polyethylenových trubek: instruktáž o práci  Teplota pájení polypropylenových trubek: hlavní etapy svařování + tabulka hodnot

Teplota pájení polypropylenových trubek: hlavní etapy svařování + tabulka hodnot  Plynový hořák pro pájení měděných trubek: hlavní typy hořáků + tipy pro potenciální kupce

Plynový hořák pro pájení měděných trubek: hlavní typy hořáků + tipy pro potenciální kupce  Elektrické svařování pro začátečníky: nuance svařování a analýza základních chyb

Elektrické svařování pro začátečníky: nuance svařování a analýza základních chyb  Jak vařit svislé a vodorovné švy elektrickým svařováním: pokyny krok za krokem

Jak vařit svislé a vodorovné švy elektrickým svařováním: pokyny krok za krokem  Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu

Kolik stojí připojení plynu k soukromému domu: cena za organizaci dodávek plynu  Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky

Nejlepší pračky se sušičkou: hodnocení modelu a tipy pro zákazníky  Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám

Jaká je barevná teplota světla a nuance volby teploty lamp, aby vyhovovaly vašim potřebám  Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky

Výměna gejzíru v bytě: náhradní papírování + základní normy a požadavky

Můžete říci něco o svařovacím stroji pro trubky Protva PE? Nabízeli podezřele málo peněz. Pochybuji, že to vzít.