Rury z tworzyw sztucznych: rodzaje, specyfikacje, funkcje instalacyjne

Pod wieloma względami rury z tworzyw sztucznych przewyższają swoich najbliższych konkurentów: tworzywo sztuczne, miedź, żeliwo i stal do układania autostrad. Ich właściwości są szczególnie istotne, gdy zainstalowany jest system grzewczy.

Aby kompozyt metalowo-polimerowy mógł osiągnąć właściwości w pełni zadeklarowane przez producenta, konieczne jest prawidłowe wybranie rodzaju rury. Musi być zgodny z nadchodzącymi warunkami pracy i ułatwiać instalację. Dowiesz się wszystkiego o rurach wykonanych z metalu i plastiku, a także wskazówki dotyczące ich wyboru, z naszego artykułu.

Treść artykułu:

Struktura rur wykonana z kompozytu metalowo-plastikowego

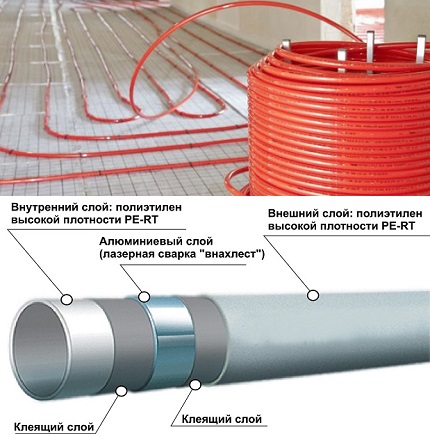

Rurociąg metalowo-plastikowy zyskał popularność dzięki połączeniu siły metalu i elastyczności polimeru. Konstrukcja rur kompozytowych jest wielowarstwowym „plackiem” warstw polimerowych wzmocnionych warstwą aluminium.

Symbioza tworzywa sztucznego z metalem zapewnia wysoką wytrzymałość mechaniczną, zapobiega dyfuzji tlenu z atmosfery i minimalizuje rozszerzalność cieplną materiału.

Wewnętrzna „wkładka” z polietylenu charakteryzuje się absolutną gładkością, zapewniając swobodny przepływ transportowanego medium i zapobiegając pojawianiu się osadów kamienia. Polimer jest odporny na agresywne substancje i nie jest podatny na korozję.

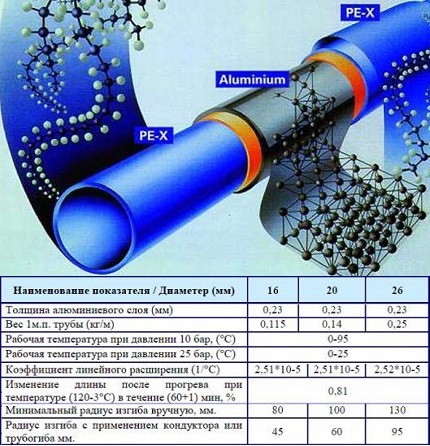

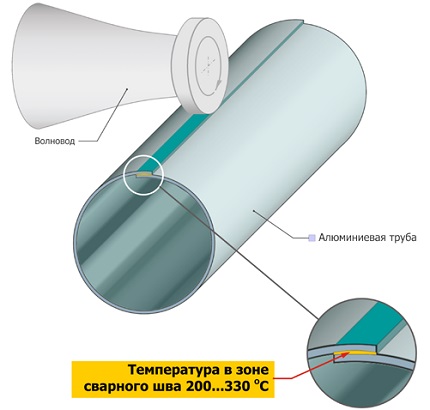

Metalowy rdzeń jest odpowiedzialny za sztywność produktu i zwiększa odporność rurociągu na temperaturę. Końce aluminium łączy się za pomocą spawania laserowego. Grubość aluminiowej tulei wynosi 0,15-0,75 mm - pozwala to wytrzymać częste skoki temperatury i wysokie ciśnienie.

Zewnętrzna warstwa polimerowa jest wyjątkowo trwałym tworzywem sztucznym, odpornym na uszkodzenia mechaniczne, wysoką wilgotność i agresywne odczynniki. Zewnętrzna powłoka zmniejsza szybkość kondensacji na rurach.

Początkowe właściwości produktu są w dużej mierze determinowane przez rodzaj zastosowanego polimeru:

- Pex - polietylen wysokociśnieniowy;

- PE-RT - polimer odporny na ciepło;

- PE-R - polietylen;

- PP-R - polipropylen.

Dla integralności całego zestawu spełnia kompozycję klejową. Producenci wprowadzają własne opatentowane formuły, a składniki i proporcje składników nie są reklamowane. Wysokiej jakości warstwa klejowa wyrównuje napięcie wewnątrz struktury między polimerem a aluminium, zapobiega rozwarstwieniu i zwiększa odporność rurociągu na zużycie.

Specyfikacje fizyko-techniczne

Właściwości rurociągów metalowo-plastikowych zależą od wymiarów produktu (średnica, grubość ścianki), rodzaju polimeru i producenta. Jednak wszystkie wskaźniki muszą być zgodne z normami GOST 18599 (2001), R-53630 (2009) i R-52134 (2003).

Ogólne wymagania dotyczące linii metal-plastik zgodnie z GOST:

- granica plastyczności gorącej warstwy plastiku - do 0,3 g / 10 minut;

- brak rozwarstwienia krawędzi natarcia w napięciu do 10%;

- minimalna dopuszczalna odporność na rozwarstwienie pod obciążeniem - 15 N / cm, bez obciążeń - od 50 N / cm;

- sieciowanie warstw polietylenowych - od 60%;

- stabilność termiczna elementów z tworzyw sztucznych;

- dopuszczalna wartość przepuszczalności tlenu w temperaturze + 40 ° С wynosi 0,32 mg / m2 * dzień; w + 80 ° С - 3,6 mg / m2 * dzień;

- stopień wytrzymałości zastosowanych polimerów wynosi od 8-12 MPa;

- temperatura początkowej płynności kompozycji klejowej wynosi co najmniej + 120 ° C.

GOST reguluje również parametry środowiskowe. Udział substancji lotnych w rurach metalowo-plastikowych nie powinien przekraczać 0,035%.

Podstawowe uśrednione właściwości fizyczne i techniczne:

- Asortyment Producenci oferują profile metalowo-plastikowe o wewnętrznym przekroju 14–60 mm, grubość ścianki - 2-3 mm. Długość zatoki wynosi 50-200 m.

- Trwałość. Przy obciążeniach poprzecznych minimalna wytrzymałość na rozciąganie wynosi 2880 N. Wytrzymałość zgrzewania z połączeniami metalowymi i klejowymi wynosi 57 i 70 N / m2.

- Odporność na ciepło. Kompozyt zachowuje swoje właściwości w zakresie temperatur + 95 ° C. Załóżmy krótki skok do + 110 ° C, w temperaturze -40 ° C termoplast zamarza.

- Parametry liniowe. Promień gięcia jest wprost proporcjonalny do średnicy rurociągu. W przypadku instalacji ręcznej wartość wynosi 80-125 mm, a maszyna (giętarka do rur lub przewodnik) - 46-95 mm.

Wskaźnik ciśnienia granicznego w układzie zależy od temperatury transportowanego czynnika.

Zgodnie z normami paszportowymi żywotność metalu wynosi 50 lat. Zastosowanie w „gorących” sieciach inżynieryjnych (temperatura chłodziwa powyżej 25-30 ° С) okres pracy jest skrócony do 25 lat

Wydajność i zakres

Struktura i właściwości techniczne metaloplastów determinowały szereg zalet kompozytowej autostrady.

Pozytywne aspekty działania obejmują:

- antykorozja - wewnętrzna powierzchnia nie jest pokryta rdzą i nie zamienia;

- dobra przepustowość ze względu na niski opór hydrauliczny rurociągu;

- obojętność chemiczna na najbardziej toksyczne substancje i agresywne środowisko;

- elastyczność, aby zminimalizować ilość instalacji złącza i elementy narożne;

- gazoszczelność - elementy systemu rurociągów (grzejniki, kotły, urządzenia pompujące) są chronione przed szkodliwym działaniem tlenu;

- pochłanianie hałasu - cichy transport płynu wzdłuż mediów;

- odporność na zużycie, łatwość użytkowania i brak potrzeby dodatkowej konserwacji.

Rury są lekkie, dlatego łatwe do transportu i instalacji. Dodatkowe zalety: estetyka, przystępny koszt i praktycznie bezodpadowe użytkowanie.

Oprócz pozytywnych stron warstwa metalowa ma również wady:

- Różnica w rozszerzalności cieplnej. Plastik szybko „dostosowuje się” do zmian temperatury wody niż aluminium. Różnica ta negatywnie wpływa na materiał - z czasem osłabiają się połączenia i wzrasta ryzyko wycieku.

- Wymagania dotyczące zginania. Powtarzające się zginanie / odginanie lub jednorazowe zginanie ponad normę może prowadzić do deformacji warstw profili metalowo-plastikowych.

- Podatność na promieniowanie UV. Zewnętrzna warstwa polimeru podczas długotrwałego narażenia na promieniowanie ultrafioletowe traci swoje właściwości ochronne.

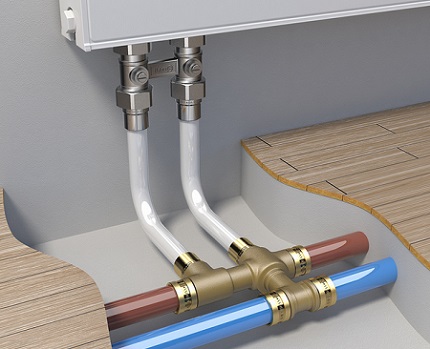

Instalacja metalowo-polimerowego rurociągu odbywa się poprzez złączki zaciskane.

Odkształcenia te mogą wynikać z zamarzania płynu chłodzącego w rurze. Rozwiązanie problemu: izolacja magistrali na etapie instalacji lub wymiana transportowanej wody w systemie grzewczym na niezamarzający.

Właściwości operacyjne rur metalowo-polimerowych pozwalają na ich stosowanie w budownictwie prywatnym, przemysłowym i innych obszarach zarządzania.

Główne zakresy:

- komunikacja systemów zaopatrzenia w wodę;

- dostawa agresywnych cieczy, gazu w rolnictwie i obiektach przemysłowych;

- rozmieszczenie izolowanych „podłóg wodnych”, w tym do ogrzewania gleby w szklarniach;

- izolacja kabli elektrycznych i przewodów.

Wzmocnienie wykonane z kompozytu metalowo-plastikowego jest szeroko stosowane w instalacji systemów wentylacji, klimatyzacji i nawadniania ze studni.

Ograniczenia operacji:

- pokoje należące do kategorii „G” zgodnie z normami bezpieczeństwa pożarowego - istnieją substancje, których obróbce towarzyszy wytwarzanie ciepła lub iskry;

- budynki ze źródłami ciepła, jeżeli ich temperatura ogrzewania przekracza 150 ° C;

- scentralizowane ogrzewanie z „wkładką” zespołu podnośnika;

- przy dostarczaniu gorącego płynu chłodzącego o ciśnieniu roboczym 10 barów lub większym.

Elementy metalowo-plastikowe nie są zalecane do stosowania w rurociągach inżynieryjnych typu otwartego. Skoki temperatury i eksploatacja w mrozie doprowadzą do zniszczenia rurociągu.

Wybór produktów metalowych i plastikowych

Jakość i warunki pracy wyrobów metalowo-plastikowych zależą od rodzaju polimeru, wymiarów, technologii łączenia tulei aluminiowej i niezawodności producenta. Według wymienionych kryteriów można sklasyfikować całą gamę produktów rurowych.

Rodzaj zastosowanego polimeru

W oparciu o skład tworzywo do produkcji rur jest warunkowo podzielone na dwie grupy: polimery wysokiego i niskiego ciśnienia.

Pierwsza grupa obejmuje:

- Pex- usieciowany polietylen;

- PE-RT - polimer odporny na ciepło.

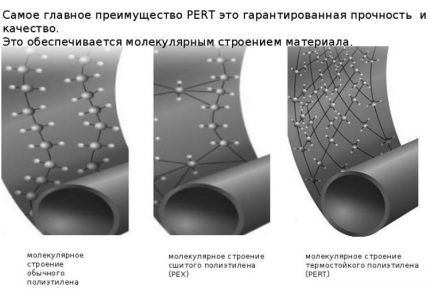

PEX - polietylen z „usieciowanymi” łańcuchami molekularnymi. Połączenia krzyżowe przekształcają strukturę liniową w stabilne połączenie trójwymiarowe.

Ta właściwość zwiększa opór rurociągów do młot wodny.

Rodzaj wiązań międzycząsteczkowych zależy od zastosowanego katalizatora sieciowania:

- Pex-a. Nowe łańcuchy wewnątrz konstrukcji są wynikiem przetwarzania polietylenu z nadtlenkiem. Osiągnięto maksymalny poziom „oprogramowania układowego” - do 85%. Plusy: zachowanie elastyczności, wysokiej wytrzymałości i wyraźnej „pamięci” molekularnej. Minusem jest wysoki koszt technologii, aw rezultacie wysoka cena rur.

- Pex-b. Optymalna alternatywa dla „obligacji typu A”. Technika sieciowania silanu. Główną zaletą jest redukcja kosztów produkcji. Niuanse technologiczne: stopień usieciowania - 65%, zmniejszona elastyczność, bardziej rygorystyczne ograniczenia dotyczące gięcia rur. W polimerach PEX-B utrzymuje się powolny proces sieciowania - materiał zmienia z czasem swoje początkowe właściwości.

- Pex-c. Tworzenie nowych wiązań pod wpływem promieniowania elektronowego. Parametry jakościowe gotowego produktu są znacznie gorsze od rur kategorii PEX-A. Plus - niski koszt.

- Pex-d. Wiązania międzycząsteczkowe są wynikiem obróbki azotem. Rury PEX-D nie wytrzymują konkurencji ze swoimi odpowiednikami, ich produkcja jest zmniejszona.

Rury RE-RT charakteryzują się długotrwałą odpornością na ciepło. Termostabilny polietylen ma liczne wiązania międzycząsteczkowe. Produkcja obejmuje technikę kontrolowanych procesów przestrzennego formowania makrocząsteczek.

Ze względu na wysokie właściwości techniczne rur metalowo-plastikowych z polimerem RE-RT zakres ich zastosowania został rozszerzony. Autostrada wytrzymuje temperatury do + 124 ° C i nie boi się mrozu.

Do urządzenia „zimnego” rurociągu odpowiednie modele niskociśnieniowego polietylenu. Możliwe oznaczenia: PE-RS, PE, PEHD, HDPE. Funkcje materiałów:

- krytyczna jest temperatura 70 ° C - rury są zdeformowane;

- limit ciśnienia w układzie - 8-10 barów;

- pogorszenie pod wpływem słońca.

Materiał kompozytowy z metalu i polimerów niskociśnieniowych jest wybierany w celu „obniżenia” budżetu rurociągu.

Wymiary rury: średnica i grubość zbrojenia

Wielkość rurociągu zależy od zakresu jego wykorzystania. Asortyment wiodących producentów obejmuje modyfikacje o średnicy zewnętrznej 16-50 mm.

Poniżej znajdują się cechy i cechy zastosowania rur o średnicy XX * YY, gdzie XX to sekcja zewnętrzna, YY to średnica wewnętrzna.

16*12. Rury są stosowane głównie do wyposażenia obwodu wodnego (doprowadzenie wody do liczników, mieszaczy) i systemu grzewczego domu. Do rurociągu głównego można zastosować produkty o większej średnicy.

20*16. Urządzeniem jest „ciepła podłoga”, systemy zaopatrzenia w wodę. Łączniki mają lepszą przepustowość w porównaniu do poprzednich odpowiedników, dlatego zaleca się ich instalowanie przy niestabilnym ciśnieniu wody.

26*20. Grubość ścianki wynosi 3 mm. Ta opcja jest najlepiej stosowana w prywatnym domu dla systemów autonomicznych, gdzie ważne jest zapewnienie pewnej rezerwowej przepustowości w przypadku ewentualnych „awarii” ciśnienia.

32*26. Wymiary rury pozwalają na zastosowanie jej jako pionu lub głównego rurociągu w systemach niskociśnieniowych. Objętość transportowanego urządzenia zwiększa się ze względu na duży przekrój.

40*32. Grubość - 3,9 mm. Rury znalazły zastosowanie w układaniu długich linii sieci inżynieryjnych w budownictwie cywilnym i przemysłowym. Nadaje się do uzdatniania wody, klimatyzacji, indywidualnego i scentralizowanego zaopatrzenia w wodę.

Grubość pancerza określa wytrzymałość, elastyczność i przewodność cieplną rur.

Przy wyborze brane są pod uwagę następujące niuanse:

- im grubsza warstwa aluminium, tym sztywniejszy rurociąg;

- niezależna instalacja jest łatwiejsza do wykonania z produktów z metalową warstwą 0,15-0,2 mm;

- wraz ze wzrostem udziału zbrojenia wzrasta utrata energii cieplnej podczas transportu chłodziwa.

W przypadku prac domowych optymalny rozmiar warstwy wzmacniającej wynosi 0,3-0,5 mm.

Niuanse technologii wytwarzania

Istnieją dwie podstawowe techniki produkcji rur metalowo-polimerowych: angielski i szwajcarski. Główną różnicą między technologiami jest możliwość połączenia aluminiowej tulei.

Od marketerów często można usłyszeć o klasyfikacji rur na „szwy” i „bez szwu” w zależności od technologii produkcji. Jednak zagłębiając się w podstawy produkcji, można zrozumieć, że szew dokujący występuje w obu wersjach, różnica w wydajności.

Angielska technologia - spawanie zakładowe. Rura jest uformowana z metalowej taśmy, krawędzie „tulei” zachodzą na siebie za pomocą ultradźwięków. Na zewnątrz i wewnątrz rury aluminiowej nakładane są jednocześnie warstwy kleju i polimeru.

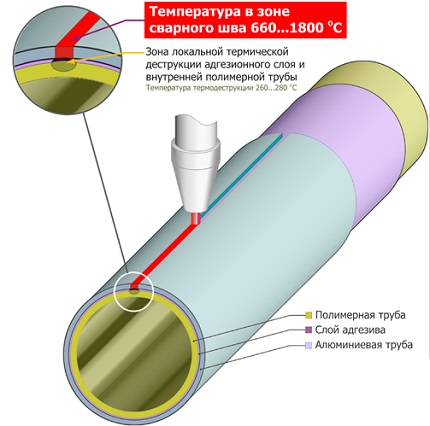

Szwajcarska technologia - zgrzewanie doczołowe. Etapy produkcji:

- Produkcja rur polimerowych poprzez wytłaczanie.

- Nakładanie kleju na zewnętrzną powierzchnię tworzywa sztucznego.

- Tworzenie i „zwijanie” metalowej warstwy taśmy aluminiowej.

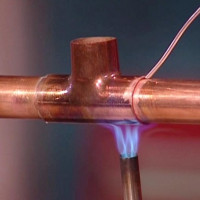

- Łączenie krawędzi materiału wzmacniającego od końca do końca za pomocą spawania łukiem argonowym lub laserowym.

- Sekwencyjne nakładanie kleju i polimeru na powierzchnię aluminium.

Ostatnim etapem jest schłodzenie gotowego produktu.

Zapewnienia sprzedawców „bezszwowych” rur o wyższej wytrzymałości w porównaniu z „szwem” nie powinno być traktowane jako aksjomat. Specjaliści spawalnicy wiedzą, że wytrzymałość spoiny zakładkowej jest zawsze wyższa niż w przypadku zgrzewania doczołowego.

Przegląd producentów: stosunek jakości do ceny

Nieformalną ocenę producentów rur metalowo-polimerowych reprezentują firmy krajowe i zagraniczne.

Valtec (Włochy, Rosja). Systemy rur metalowo-polimerowych wytwarza się metodą organosilanidową (PEX-b). Stopień usieciowania warstwy roboczej wynosi 65%, a zewnętrzna warstwa ochronna 55%. Połączenie cech umożliwiło uzyskanie elastycznego materiału.

Szacunkowa cena produktu wynosi 16 * 2 mm - 1 cu / m, 32 * 3 mm - 4,5 cu / m.

Henko (Belgia). Rury pięciowarstwowe wykonane w technologii „bezszwowej”. Do produkcji stosuje się usieciowany polietylen PEX-C, stopień usieciowania wynosi 60%. Rury produkowane są o średnicy 14-40 mm, grubości - 2-3,5 mm, długości pola - 5-200 m.

Średni koszt złączek rurowych o przekroju 20 mm wynosi 0,8 cu / m.

Oventrop (Niemcy). Firma specjalizuje się w produkcji rur żaroodpornych na bazie polimerów PE-RT. Ze względu na doskonałe właściwości techniczne i operacyjne produkt jest uważany za uniwersalny i jest stosowany w różnych dziedzinach budownictwa. Cena wynosi około 1,2 cu / m.

Comap (Francja). Rurociąg metalowo-plastikowy z wykorzystaniem związków polimerowych PEX-C i PEX-B. Produkty charakteryzują się absolutną stabilnością elektrochemiczną i niskim zużyciem. Rury z serii Multi-Skin dobrze pochłaniają hałas i zachowują pożądany kształt zgięcia.

Nanoplast (Rosja). Krajowy producent rozpoczął produkcję rur metalowych według szwajcarskiej technologii. Cechą produktu jest wzmocniona warstwa wzmacniająca (grubość metalu wynosi 0,3-0,55 mm).

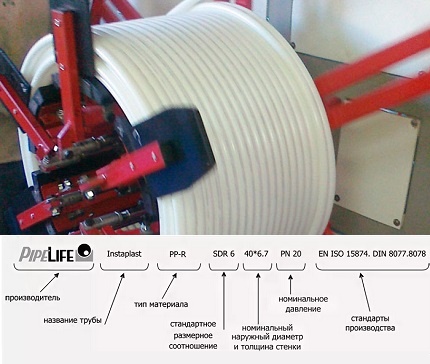

Dekodowanie etykiety produkcyjnej

Etykietowanie zawiera podstawowe informacje o cechach i celu rurociągu. Kolejność wartości dla różnych producentów może się różnić.

Standardowa notacja:

- nazwa producenta;

- norma produkcyjna, numer certyfikatu;

- rodzaj użytych materiałów;

- wymiary nominalne;

- maksymalne dopuszczalne ciśnienie;

- nadaje się do transportu;

- dodatkowe warunki pracy (temperatura).

Na końcu wyświetla się numer partii, zmiana i data produkcji.

Cechy instalacji rurociągu metalowo-plastikowego

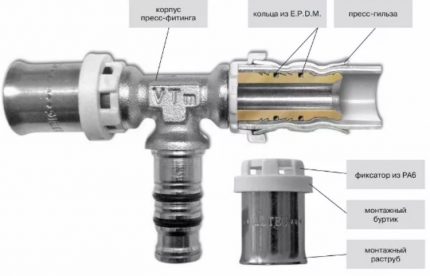

Montaż linii z rur metalowo-polimerowych odbywa się za pomocą kształtek trzech typów: dzielony, sprężarka, złączki zaprasowywane. Do zaciskania połączeń szczypce do zaciskaniaumożliwiając utworzenie całkowicie szczelnej jednostki.

Połączenie rurowe za pomocą złączek zaprasowywanych jest następujące:

Oprócz tradycyjnych połączeń zaciskanych, w pracy z rurami metalowo-plastikowymi stosuje się inną technologię i rodzaj złączek, zwanych przesuwnymi. Aby utworzyć szczelną jednostkę w tym przypadku, oprócz szczypiec do pras, stosuje się również ekspander, który służy do rozszerzenia gniazda. Technikę tę stosuje się do montażu systemów ułożonych w jastrychu lub z bramami.

Naciskanie tulei przesuwanej na rozszerzoną rurę zamontowaną na dyszy pozwala na szczelne połączenie, ale w przypadku jednorazowego montażu nie zawsze zaleca się zakup całego narzędzia.

Odłączane łączniki składają się z korpusu, otwartego pierścienia zaciskającego i gumowej uszczelki. Przewidziany jest wątek do dokowania z urządzeniami gospodarstwa domowego.

Kolejność instalacji:

- Zaznacz miejsce instalacji złączki i wytnij rurę.

- Umieść nakrętkę, zaciskany pierścień na rurze.

- Zamontować złączkę, dokręcić nakrętkę.

- Sprawdź dok pod kątem wycieków.

Złączka sprężarki jest uważana za warunkowo podzieloną. Aby zmontować rurociąg za pomocą tego rodzaju łączników, potrzebne jest minimum narzędzi, wystarczy para kluczy:

Okucia są łatwe do zainstalowania:

- Ustaw rurę w punkcie mocowania w zakresie 10 cm.

- Wytnij rurę równomiernie.

- Przerób końce, załóż nakrętkę, pierścień.

- Zakryj trzon uszczelniaczem i włóż do rury.

- Dokręcić nakrętkę złączkową.

Najbardziej niezawodne połączenie w montaż rurociągów metalowo-plastikowych osiągnięte dzięki zastosowaniu złączek zaprasowywanych. Ta metoda jest optymalna podczas instalowania ukrytych przewodów komunikacyjnych. Prasa do rur, kalibrator i obcinak do rur.

Z cennymi wskazówkami dotyczącymi zaciskania rur metalowo-plastikowych następny artykuł, w której wyszczególniono wszystkie niuanse montażowe.

Wnioski i przydatne wideo na ten temat

Porównanie odporności rur metalowo-plastikowych i polipropylenowych na wysokie ciśnienie:

Film szkoleniowy na temat krok po kroku instalacji rurociągu metal-polimer za pomocą złączek zaprasowywanych:

Rury z tworzyw sztucznych - symbioza zalet obu materiałów. Połączona struktura rozszerza zakres produktów metalowo-polimerowych w inżynieryjnych systemach komunikacyjnych różnych projektów budowlanych. Znaczące argumenty przemawiające za: długowiecznością i przystępną ceną.

Chcesz opowiedzieć, jak wybrałeś rury wykonane z metalu i plastiku i zainstalowałeś je własnymi rękami? Czy masz przydatne informacje na temat projektowania lub modernizacji systemów komunikacji? Napisz komentarze w bloku poniżej, zadawaj pytania, dziel się przydatnymi informacjami i zdjęciami na temat artykułu.

Rury miedziane do ogrzewania: rodzaje, specyfika znakowania + cechy aplikacji

Rury miedziane do ogrzewania: rodzaje, specyfika znakowania + cechy aplikacji  Złączki zaprasowywane do rur z tworzyw sztucznych: rodzaje, oznakowanie, przeznaczenie + przykład instalacji

Złączki zaprasowywane do rur z tworzyw sztucznych: rodzaje, oznakowanie, przeznaczenie + przykład instalacji  Rury i kształtki z polipropylenu: rodzaje produktów PP do montażu rurociągów i metody połączeń

Rury i kształtki z polipropylenu: rodzaje produktów PP do montażu rurociągów i metody połączeń  Lut do lutowania miedzi: rodzaje lutu i ich charakterystyka + wskazówki dotyczące doboru

Lut do lutowania miedzi: rodzaje lutu i ich charakterystyka + wskazówki dotyczące doboru  Jak uderzyć w plastikową rurę: cechy pracy i analiza wszystkich ważnych niuansów

Jak uderzyć w plastikową rurę: cechy pracy i analiza wszystkich ważnych niuansów  Sprzęt do cięcia rur: rodzaje narzędzi i cechy ich zastosowania

Sprzęt do cięcia rur: rodzaje narzędzi i cechy ich zastosowania  Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu

Ile kosztuje podłączenie gazu do prywatnego domu: cena organizacji dostaw gazu  Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów

Najlepsze pralki z suszarką: ocena modelu i wskazówki dla klientów  Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb

Jaka jest temperatura barwowa światła i niuanse wyboru temperatury lamp do własnych potrzeb  Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania

Wymiana gejzeru w mieszkaniu: wymiana dokumentów + podstawowe normy i wymagania