Компресор за хладилника: преглед на честите повреди + стъпка по стъпка инструкции за подмяна

Хладилниците се различават от другите големи домакински уреди по своята издръжливост, докато функционират ежедневно. Те обаче са предразположени към повреди.

При чести спадове на напрежението компресорът за хладилника е първият неуспех. Именно този механизъм се счита за най-важния елемент на системата, движеща фреон през тръби, поради което се осигурява охлаждане.

В тази статия разглеждаме съществуващите видове компресор и анализираме причините за типичните повреди. Ние също така предоставяме подробни инструкции как да го замените със собствените си ръце.

Съдържанието на статията:

Съществуващи видове компресори

Отказът на най-важния елемент на хладилника най-често се случва в резултат на пренапрежения. Ако редовно имате проблеми с захранването, препоръчваме ви да разгледате по-подробно регулатори на напрежението.

Счупен компресор обещава значителни разходи не само за закупуването на ново устройство, но и за работата на майстор.

Можете обаче да отидете по другия път и да направите замяна сами. Каквато и опция да изберете, първо трябва да изберете правилния тип компресор.

Въздушен вентилатор за колектора

Получавайки информация за иновативните модели хладилници от източници, човек може да се натъкне на такова понятие като „нормален“ компресор. Въпреки това, не всеки знае значението му.

Този термин се отнася до колекторния механизъм, с вертикално монтиран вал на двигателя. Монтира се върху пружинен механизъм и се затваря от херметичен канал, като по този начин се осигурява висока степен на звукоизолация на системата.

При по-старите модели е използвано хоризонтално разположение, което прави устройството по-шумно - вибрациите се отразяват по цялото тяло.

Той използва стандартния принцип на работа и технология, разработен преди много десетилетия - нагнетателят работи до достигане на зададения температурен режим в хладилния агрегат, след което той се изключва.

Анкетираните модели предлагат предимно бюджетни варианти за хладилници и това е единственото им предимство пред останалите представители на вида.

Инверторен тип компресор

Обновените агрегати са оборудвани с инверторен тип суперзарядно устройство. Конвенционалният компресор достига своя връх при изключване и има много такива повторения в деня и съответно той е обект на бързо износване и съкратен експлоатационен живот.

Докато инверторните устройства работят дори при достатъчно впръскване на въздух в камерите, периодично намалявайки броя на оборотите. Устойчивостта на износване на компонентите е значително по-ниска и съответно периодът на непрекъсната употреба е по-голям.

Водещата позиция в развитието на инверторните устройства се заема от Samsung, който беше първият, който масово оборудва хладилниците с механизми за изключване. Производителите дават десетгодишна гаранция за работата си.

За да научите повече за характеристиките на хладилниците с инверторен компресор, техните предимства и недостатъци, моля, отидете на тази връзка.

Линеен изглед на устройството

Иновативните разработки на вносното оборудване включваха нов тип нагнетател - линеен. Принципът на работа е подобен на предишните версии на устройства, но този тип функционира много по-тихо и по-икономично.

За разлика от конвенционалните механизми, им липсва колянов вал. Чрез действието на електромагнитните сили се осигурява възвратно-постъпателното движение на ротора.

Линейните свръхкомпресори са технически подобни на двата предишни аналога, но имат редица значителни предимства:

- по-малко тегло;

- висока степен на надеждност по време на работа;

- липса на триене в равнината на компресия;

- приложение при ниски температури.

Основният идеолог, който активно представя суперзарядни устройства с линеен тип, е LG. Най-често те се използват в хладилници със система Без сланаимащи индивидуални регулатори на температурата в различни единици.

Плочен въртящ се пълнител

Ротационните (въртящи се) хоризонтално или вертикално разположени вентилатори са оборудвани с един или два ротора и са аналогични на двувинтна сокоизстисквачка, но винтовите спирали са неравномерни.

В зависимост от принципа на работа, те се разделят на два основни класа: с валцуващ и въртящ се вал.

В първия случай агрегатът е представен от вал на двигателя с монтирано цилиндрично бутало, което е ексцентрично спрямо центъра, тоест изместено.

Цикли на въртене се произвеждат вътре в корпуса на цилиндъра. Пропастта между корпуса и ротора се променя по време на въртене.

На мястото на минималния отвор е разположена изпускателната тръба, максималната - смукателна. От своя страна към въртящото се бутало е прикрепена плоча с помощта на пружина, която блокира пространството между двете дюзи.

Във втората версия принципът на работа е подобен с една разлика - плочите са фиксирани и поставени върху ротора. В процеса на това буталото се върти спрямо цилиндъра, а плочите се въртят с него.

Общият алгоритъм на хладилника

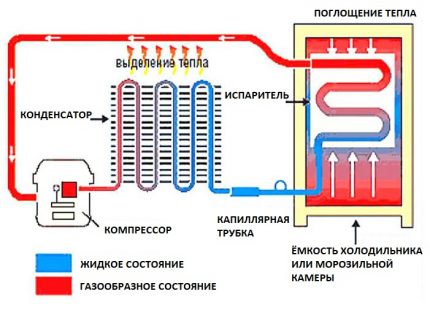

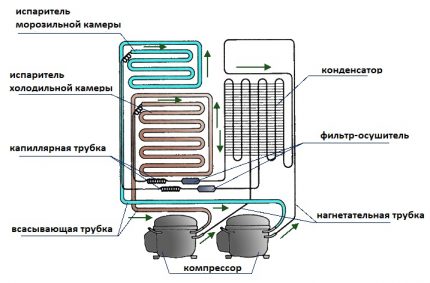

Функционирането на всички хладилници се основава на ефекта на фреона, който действа като хладилен агент. Придвижвайки се в затворен кръг, веществото променя температурните си показатели.

Под налягане хладилният агент се довежда до кипене, което е от -30 ° C до -150 ° C. Изпарявайки се, той улавя топлата атмосфера, разположена по стените на изпарителя. В резултат на това температурата в хладилния агрегат пада до предварително определено ниво.

В допълнение към основното устройство за изпразване, което създава налягане в хладилника, има помощни елементи, които изпълняват определените опции:

- изпарителсъбиране на топлина вътре в хладилния агрегат;

- кондензаторвъншен топлоносител;

- дроселно устройстворегулиране на потока на хладилен агент през капилярна тръба и термостатичен клапан.

Всички тези процеси са динамични. Отделно си струва да се разгледа алгоритъма на двигателя и принципа на работа в случай на неговата неизправност.

Компресорът е отговорен за системното регулиране на спада на налягането. Изпареният хладилен агент се изтегля в него, който се компресира и избутва обратно в топлообменника.

В този случай температурните индикатори на фреон се увеличават, поради което той преминава в течно състояние. Компресорът работи с помощта на електродвигател, разположен в запечатан корпус.

Освен това, заслужава да се отбележи, че повечето хладилни агрегати имат различни температурни стойности вътре в основното устройство. Така производителите опростяват организацията на съхранение на различни категории продукти.

В зависимост от зоната климатът може да се регулира от сух до мокър, а температурата на основното отделение от 0 до 5-6 ° C, фризер - до -30 ° C.

По-подробно разгледахме устройството и принципа на работа на хладилника във тази публикация.

След като се справихме с устройството, пристъпваме към анализа на основните фактори на повреда на компресора, след което ще е необходимо да го разглобите.

Основните причини за повреда на суперзаряда

Всички проблеми в компресионния блок условно се разделят на две основни групи: с работещ и неработещ двигател. Първата опция е следната: когато включите, чувате звука от компресора, светлината на хладилника е включена. Съответно, в друго изпълнение устройството изобщо не се включва.

Причина №1 - теч на хладилен агент или контрол на температурата

Тук основната причина може да е изтичането на фреон.

Можете да извършите независима проверка по този начин: докоснете кондензатора - неговата температура ще съответства на стайната температура.

Възможна е и друга причина - неуспех термостат, В този случай сигнал за грешна температура просто няма да бъде получен.

Причина №2 - криволичещи проблеми

Ако модулът не се включи, възможна причина може да е отворена верига в намотките на компресора.

Тази ситуация може да се случи както на работещия, така и на пусковия или на два наведнъж. Когато хладилникът е свързан към мрежата, нагнетателят не работи, а температурата на неговата единица е стайна температура.

Причина №3 - затваряне между завои

Устройството се стартира обаче не повече от минута. И случаят е прегряване.

В този случай завоите на намотките са затворени, съпротивлението им е понижено и повишен ток тече през блока на релето. Релето изключва нагнетателя, ще се чуе щракване. След охлаждане на стартера, той отново включва компресора и така нататък в кръг.

Причина № 4 - задръстване на двигателя

Когато е включен, работата на електродвигателя се чува, но въртенето не се случва, компресорът не се компресира, съпротивлението на намотките е максимално.

Причина № 5 - счупване на клапана

Загубата на капацитет за охлаждане се дължи на дефекти на клапана.

В резултат на подобна повреда уредът работи без изключване и не създава правилното ниво на компресия, съответно блоковете на хладилното устройство не получават необходимата температура.

Често в този случай може да се чуе нехарактерно звънене на метални части по време на работа. Това може да се определи чрез определяне на степента на подаване на въздух.

За да сте сигурни в "диагнозата", ще трябва да изрежете тръбата за пълнене с помощта на резачка за тръби. Правим същото с кондензаторния филтър.

Сега на тяхно място свързваме манометричния колектор, включваме нагнетателя и проверяваме формираното ниво на компресия на въздуха - нормата е 30 атм.

Причина № 6 - термичен сензор или реле за стартиране

Също така е необходимо да се проверят за дефекти такива елементи като термостатичния сензор и стартово реле.

При такава повреда компресорът или не се включва, или се включва 1-2 минути. При проверка на съпротивлението на намотките ще се записват номиналните стойности.

Стъпка по стъпка процес на самозамяна

Ако причините за неизправност не са установени, самият суперзаряд трябва да бъде поправен. А за начало ще трябва да го извадите от хладилния агрегат и да проверите работоспособността.

Етап №1 - разглобете нагнетателя

Компресорът е разположен зад хладилника в долната му част.

В процеса на демонтаж ще бъдат използвани следните инструменти:

- клещи;

- ключове;

- плюс и минус отвертки.

Между две дюзи, свързани към охладителната система, се поставя суперзарядно устройство. С помощта на клещи ще трябва да отхапят.

Хладилникът се стартира за 5 минути, по време на който фреонът влиза в състояние на кондензат. След това към линията за пълнене е свързан клапан с маркуч, свързан към цилиндъра. За 30 секунди, при отворен клапан, всички хладилни агенти ще бъдат обезвъздушени.

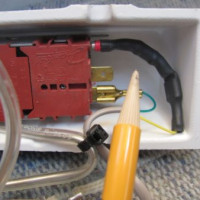

След като премахнем блока на релето. Визуално може да се сравни с конвенционална черна кутия с проводници, излизащи от нея.

На първо място, на стартера те маркират горната и долната част - това е полезно в процеса на преинсталиране. Развивайки ключалките и сваляйки от игото, имаме и хапка от окабеляване, водеща до щепсела.

Развиваме всички крепежни елементи заедно с устройство за изследване. Почистваме всички тръби за запояване на ново устройство.

Етап №2 - измервайте съпротивлението с омметър

За да проверим работоспособността на компонента, ще извършим външна проверка, както и тестване и проверка на отделните му компоненти. На първо място проверяваме състоянието на мотора. Това може да стане с помощта на мултицет или омметър.

Както бе споменато по-рано, първоначално се тества захранващият кабел. Ако той е работник, ние изследваме самия суперзаряд. За това ще използваме тестер.

На първо място, извадете защитния блок и извлечете съдържанието, изключете го от стартовото реле. На следващо място, използвайки сондите на мултицета, правим двойно измерване на проводници.

Ние проверяваме резултатите с таблица, която показва оптималните показатели за този конкретен модел компресор.

Данните на обслужващото устройство в стандартната версия ще бъдат както следва: между горния и левия контакт - 20 ома, отгоре и отдясно - 15 ома, ляво и дясно - 30 ома. Всички отклонения показват повреда.

Проверява се съпротивлението между захранващите контакти и корпуса. Отчетените скали (знак за безкрайност) показват здравето на устройството. Ако тестерът даде някакви индикатори, най-често той е нулев - има неизправности.

Етап №3 - проверете силата на тока

След проверка на съпротивлението е необходимо да се измери токът. За целта свържете стартовото реле и включете електродвигателя. Затягаме тестера с един от мрежовите контакти, водещи към устройството.

Токът трябва да е идентичен с мощността на двигателя. Например 120 W мотор съответства на ток 1,1-1,2 A.

Етап №4 - подготовка на инструменти и оборудване

За да смените неизправния компресор на хладилника, трябва да подготвите следния набор от инструменти и материали:

- преносима станция за регенерация, зареждане и евакуация;

- заваръчна машина или горелка с газов цилиндър MARP;

- компактен резачка за тръби;

- акари;

- Hansen съединител за плътно свързване на компресора с тръбата за пълнене;

- медна тръба 6 мм;

- филтър-абсорбатор за монтаж на входа на капилярната тръба;

- сплави на мед с фосфор (4-9%);

- бормашина като флюс;

- цилиндър с фреон.

Трябва да обърнете внимание и на мерките за безопасност при работа с ремонтно оборудване. На първо място, трябва да оборудвате изолационната подложка и да изключите хладилния блок от захранването.

След всяко зареждане, помещението се проветрява за четвърт час преди запояване. Не е позволено да включвате отоплителните уреди в помещението, в което е направен ремонтът.

Етап №5 - инсталирайте нов компресор

На първо място е необходимо да се прикрепи нов свръхкомпресор към траверса на хладилния агрегат. Извадете всички тапи от тръбите, идващи от компресора, и проверете атмосферното налягане в устройството.

Освобождавайте налягането не по-рано от 5 минути преди процеса на запояване. След това правим връзката на компресорните тръби с тръбите за изпускане, засмукване и пълнене, дължината им е 60 мм, а диаметърът - 6 мм.

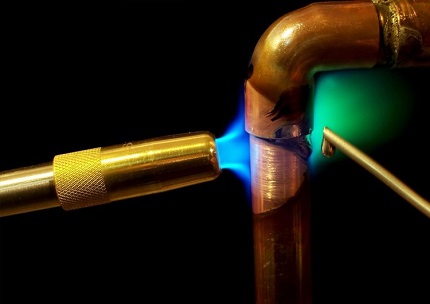

Процесът тръбно запояване Извършва се в съответствие с последователността: пълнене, изхвърляне на излишния хладилен агент и изхвърляне.

Сега изваждаме щепселите от филтърната сушилня и инсталираме последните върху топлообменника, като вмъкваме тръба на дросела в него. Заваряваме шевовете на два контурни елемента. На този етап поставяме съединителя Hansen върху маркуча за пълнене.

Етап №6 - стартирайте хладилния агент в системата

За да напълним хладилната система с фреон, свързваме вакуум към линията за пълнене със съединител. За първоначално пускане се довежда до налягане 65 Па. Чрез инсталиране на защитно реле на компресора, контактите се превключват.

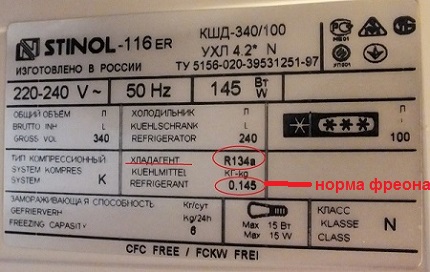

Свържете хладилника към захранването и напълнете с хладилен агент 40% от нормата. Тази стойност е посочена в таблицата, разположена отзад на устройството.

Устройството се включва за 5 минути и възлите за свързване се проверяват за течове. Тогава той трябва да бъде отново изключен от захранването.

Извършете втора евакуация до остатъчна стойност от 10 Pa. Продължителността на процедурата е най-малко 20 минути.

Включете устройството и напълно напълнете веригата с фреон. На финалния етап запазваме тръбата чрез затягане. Извадете втулката и запечатайте тръбата.

Ако никога не сте се занимавали с такава работа, препоръчваме ви да изучите процеса на самообучение по-подробно. фреон хладилно.

Полезни съвети за запояване

Запояване на две дюзи, изработени от мед, проведено от сплав на мед с фосфор (4-9%). Свързаните елементи се поставят между горелката и екрана, като се нагряват до вишнев цвят.

с нажежаема жичка спойка спуснат в потока и се стопи чрез натискане на щангата към нагрятата докинг зона.

За запояване на стоманени тръби или сребърната сплав се използва от нейната сплав с мед. Елементът за запояване се нагрява до червено.

След като шевът се втвърди, той се избърсва с влажна парцал, за да се елиминират остатъците от флюс.

Изводи и полезно видео по темата

Инструментите и материалите, които ще са необходими за подмяна на компресора, както и всички етапи на работа са достъпни във видеото по примера на хладилника Atlant:

Основните правила за евакуация и зареждане на охладителната система:

Производителите обявиха, че животът на компресора е 10 години. Повредата му обаче е неизбежна.

В случай на неизправност на нагнетателя, можете сами да смените счупения компресор, като предварително сте се запознали с всички правила за безопасност и етапите на предстоящата работа. Също така за тези цели трябва да се запасите с необходимото оборудване.

Професионално ремонтирайте хладилниците и искате да допълнете горния списък с причини за повреда на компресора? Или да споделите полезни съвети за ремонт с новаците? Напишете вашите коментари и препоръки под тази статия.

Ако все още имате въпроси относно непоправимите повреди, попитайте нашите експерти в коментарите към тази публикация.

Защо хладилникът не се изключва: преглед на честите повреди и как да ги поправим

Защо хладилникът не се изключва: преглед на честите повреди и как да ги поправим  Хладилници "Минск": преглед на модела + анализ на честите повреди

Хладилници "Минск": преглед на модела + анализ на честите повреди  Стартирайте релето за хладилника: устройство, как да го проверите и поправите правилно

Стартирайте релето за хладилника: устройство, как да го проверите и поправите правилно  Как да ремонтирате хладилника: намиране на причината за повреда + методи за ремонт

Как да ремонтирате хладилника: намиране на причината за повреда + методи за ремонт  Температурен регулатор за хладилника: устройство, проверете + тънкостите на подмяната, ако е необходимо

Температурен регулатор за хладилника: устройство, проверете + тънкостите на подмяната, ако е необходимо  Пълнене на хладилника с фреон у дома: алгоритъмът на работата

Пълнене на хладилника с фреон у дома: алгоритъмът на работата  Колко струва свързването на газ към частна къща: цената на организирането на доставката на газ

Колко струва свързването на газ към частна къща: цената на организирането на доставката на газ  Най-добрите перални машини със сушилня: рейтинг на модела и съвети на клиентите

Най-добрите перални машини със сушилня: рейтинг на модела и съвети на клиентите  Каква е цветната температура на светлината и нюансите на избора на температурата на лампите според вашите нужди

Каква е цветната температура на светлината и нюансите на избора на температурата на лампите според вашите нужди  Подмяна на гейзер в апартамент: подмяна на документи и основни норми и изисквания

Подмяна на гейзер в апартамент: подмяна на документи и основни норми и изисквания

На стария ни хладилник Nord полетя и компресорът и се наложи да го напълним с фреон, защото в гаража дълго време стоеше на празен ход. Имах друг хладилник и така стана донор на Норда. Компресорът не започна сам да го пипа, защото не мога сам да изтегля фреон. Обади се на приятел, той се занимава с ремонти. Там е необходимо специално оборудване, а аз нямах хладилен агент.

По-трудно, отколкото да инсталирате компресора сами, беше да намерите този компресор! Аз лично го използвах, защото Нереалистично беше да се намери нов компресор за остарял модел. Естествено се оказа по-евтино от закупуването на нов хладилник. Но търсенето и инсталирането отне няколко дни, почти седмица ние (през лятото!) Живяхме без хладилник. Няма доверие в тяхната инсталация, затова, така или иначе, сега планира да закупи нов хладилник.

Здравейте В нашия град това е по-лесно, опитайте и тази опция. Вече имаме стар майстор за охлаждане (попитайте в местните форуми, вероятно ще намерите такъв), който знае къде да поръча евтини резервни части и да ги инсталира на достъпна цена. Хладилникът ще е като нов. Това е от личен опит. Все пак по-евтино от закупуването на нов хладилник.

Запълването на хладилника с хладилен агент не е забранено от специалистите по закон.

Не носете глупости ...

Здравейте Вие бъркате Правилата за защита на труда по време на експлоатация на хладилни агрегати със законите за физическото. лица: “9.1. Обслужването на хладилни агрегати е разрешено на служители, които са преминали обучение и имат сертификат, потвърждаващ тяхната квалификация.”- тези правила не се прилагат за обикновените хора.

Защо вашите статии за ремонт са написани на толкова грозен технически език?

Например, едно и също устройство, да речем стартово реле, наричано също "реле блок" и "спусък"?

И така в целия текст и с различни устройства?